基于砂浆富余系数的C60机制砂自密实混凝土制备技术研究

2018-07-31王大庆张翼任强欧阳男蒋正武孙旭军

王大庆 ,张翼 ,任强 ,欧阳男 ,蒋正武 ,孙旭军

(1.贵州高速公路集团有限公司,贵州 贵阳 550004;2.同济大学先进土木工程材料教育部重点实验室,上海 201804;3.贵州省交通规划勘察设计研究院股份有限公司,贵州 贵阳 550004;4.中铁二局集团建筑公司,四川 成都 610031)

0 引 言

随着基础设施建设的快速推进,混凝土的需求量持续增长,作为混凝土组分中所占比例最大的砂石需求量也将随之增加。据《全球砂石骨料市场分析与预测2016-2024》报告称,2016~2024年间砂石用量年均增长率为4.8%,2024年全球将消耗629亿t砂石骨料[1]。为走出天然砂资源即将枯竭的困境,实现混凝土的可持续发展,近年来机制砂混凝土的开发应用受到越来越多的关注[2-5]。目前机制砂混凝土已在我国基础建设和民用建设中得到大量应用[6-8]。

传统的混凝土配合比设计方法以工程经验为基础,将强度作为最重要的设计参数。对于一个实际工程,其配合比通常需要经过大量试配工作才能得到。而这些方法主要是针对天然河砂混凝土的。机制砂与河砂差异明显,前者颗粒形状多样性显著、表面形貌更加粗糙、且含有大量的石粉[9-11],因此机制砂混凝土配合比设计若采用传统设计方法,工作性会较差,表现为需水量增大、流动性降低、易离析泌水等,尤其是在胶凝材料用量较低时,这些现象尤为突出。然而,通过合理的设计,机制砂混凝土可较河砂混凝土具有明显的性能优势[12-13]。同时,由于大量基础设施建设施工环境复杂,对混凝土的性能,尤其是工作性能提出了更高的要求,因此,探索以工作性能为主、力学性能为辅的机制砂混凝土配合比设计方法尤为必要。实践表明,影响混凝土工作性能的因素主要有水泥浆和砂浆用量(主要涉及胶凝材料种类及用量、水胶比、砂率)、骨料级配、外加剂种类及掺量等[14-15]。

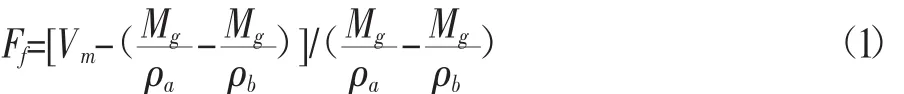

在混凝土中,砂浆主要起填充粗骨料堆积空隙并包覆其表面的作用。合理的砂浆含量可以提升混凝土密实度、工作性能及稳定性。砂浆富余系数(Ff)是指砂浆填充粗骨料堆积空隙后,富余砂浆的体积与粗骨料堆积空隙体积的比值。本文基于华丽高速金安金沙江大桥项目对机制砂混凝土的超高泵送施工需求,分析工程现场混凝土原材料特点,基于砂浆富余系数法,设计了C60机制砂自密实混凝土(Manufactured Sand Self-Compacting Concrete,MSSCC)。通过本文提出的配合比优劣系数Qf定量表征配合比的优劣以确定待优化配合比,并采用砂浆富余系数法优化设计得到了适应工程需求的MSSCC,研究了矿物掺合料种类和掺量及砂浆富余系数等对MSSCC工作性能及力学性能的影响。

1 试验

1.1 原材料及配合比

水泥:拉法基P·O52.5水泥,28 d抗压强度为56.9 MPa,表观密度3120 kg/m3;掺合料:超细粉煤灰(UFA,比表面积820 m2/kg,表观密度 2200 kg/m3)及硅灰(SF,比表面积 22 500 m2/kg,表观密度 2000 kg/m3);细骨料:玄武岩机制砂(MS),细度模数3.11,石粉含量为9.2%,MB值0.7,含水率为1.8%,表观密度2900 kg/m3,级配如表1所示;粗骨料:5~20 mm连续级配玄武岩碎石,表观密度2900 kg/m3,级配如表2所示,符合JTG/T F50—2011《公路桥涵施工技术规范》的规定;外加剂:根据流动性及保坍性需求选用江苏超力建材科技有限公司所产聚羧酸高性能减水剂,减水率25%,固含量24.5%。

表1 机制砂的级配

表2 粗骨料的级配

1.2 配合比设计、优化方法

1.2.1 技术路线(见图1)

图1 配合比设计优化的技术路线

1.2.2 砂浆富余系数法设计配合比

砂浆富余系数法配合比设计:第1步,确定原材料的种类及相对比例,包括水胶比、矿物掺合料掺量、胶凝材料与机制砂的质量比,设计过程中保证砂浆组分及相对比例不变;第2步,假定粗骨料用量和砂浆富余系数Ff;第3步,通过式(1)计算砂浆的体积Vm;第4步,根据胶凝材料和机制砂的质量比、水胶比及式(2)计算用水量、机制砂质量及等效水泥质量;第5步,通过掺合料的掺量百分数及式(3)计算水泥及掺合料质量,经过以上5步得到初步配合比;第6步,根据设计的表观密度对其进行修正。

式中:Vm——砂浆的体积,m3;

Mg——粗骨料的质量,kg;

ρa、ρb——分别为粗骨料的堆积密度、表观密度,kg/m3。

式中:Mc'——等效水泥的质量,kg;

Ms、Mw——分别为砂、拌合水的质量,kg;

ρc、ρs、ρw——分别为水泥、砂、水的表观密度,kg/m3。

式中:Mc、Mk——分别为水泥、矿物掺合料的质量,kg;

ρk——矿物掺合料的表观密度,kg/m3。

1.3 试验方法

1.3.1 工作性能测试及评价

坍落度和坍落扩展度参照GB/T 50080—2016《普通混凝土拌和物性能试验方法标准》进行测试。倒坍时间为混凝土拌和物从倒置的坍落度筒中流空的时间,是快速评价混凝土粘度的有效方法,倒坍时间越短,则混凝土粘度越小。通过观察已坍落的混凝土拌合物判断其粘聚性,并分为较差、一般和良好3个等级:“较差”指的是砂浆对粗骨料的包裹较差,拌合物出现离析,粗骨料堆积在中心;“一般”是指砂浆对粗骨料的包裹性一般,粗骨料暴露在环境中;“良好”则表示砂浆可以很好地包裹粗骨料,拌合物整体流动。混凝土新拌性能测试完成后,覆盖保鲜膜,静置2 h后,搅拌2 min,测试各指标变化,对机制砂混凝土工作性能经时损失进行评价。

1.3.2 力学性能测试及评价

混凝土抗压强度测试采用100 mm×100 mm×100 mm的立方体试件,参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行。1 d后拆模并测试强度,标准养护[温度为(20±2)℃、相对湿度大于 95%]至 3、7、28、56 d进行强度测试。

1.4 试验配合比

为研究不同种类及掺量的矿物掺合料对MSSCC性能的影响,设计了如表3所示的配合比。

表3 MSSCC的配合比

2 试验结果与分析

2.1 MSSCC的工作性能

试配时通过控制减水剂掺量,确保混凝土初始坍落度为(250±10)mm。MSSCC工作性能如表4所示。

由表4可以看出:

(1)单掺UFA时,随UFA掺量的增加,新拌混凝土初始扩展度逐渐增加,而初始倒坍时间逐渐缩短,即混凝土粘度有下降的趋势。2 h后,坍落度、扩展度与初始时相比有不同程度的降低,而拌合物的粘度明显增加;随UFA掺量的增加,工作性能损失程度逐渐降低。当UFA掺量为0、10%、15%及20%时,拌合物2 h坍落度损失不明显;扩展度分别损失了13.1%、5.0%、12.1%及9.2%;倒坍时间分别延长了159.1%、44.8%、92.9%及46.3%,这表明UFA有利于减少MSSCC工作性能的损失程度。

(2)复掺UFA和SF,且SF的掺量为5%时,随UFA掺量的增加,混凝土拌合物初始扩展度有先上升后下降的趋势,表明复掺UFA和SF时,UFA对拌合物的初始流动性能改善作用存在最佳掺量(为15%);初始倒坍时间逐渐缩短。2 h后,随UFA掺量的增加,拌合物的坍落度损失程度先下降后上升,而扩展度逐渐下降、倒坍时间逐渐缩短。当UFA掺量为10%、15%及20%时,拌合物2 h坍落度分别降低了6.3%、2.0%及6.3%;扩展度分别损失了18.2%、4.2%及7.3%;倒坍时间分别延长了238.4%、39.2%及12.6%。除J-4组外,掺有SF和UFA的MSSCC的工作性能经时损失程度均低于未掺矿物掺合料的J-0组,主要是因为SF和UFA比表面积较大,增加了新拌混凝土的保水性,但是UFA掺量较少时,微珠效应不明显导致新拌混凝土的粘度大幅上升。复掺UFA和SF,且SF掺量为5%的各试验组工作性能与对应的单掺相同掺量UFA的试验组进行对比发现,掺入SF以后,拌合物初始扩展度明显降低,且初始倒坍时间显著延长。除J-5组以外,掺入SF以后,混凝土拌合物工作性能2 h经时损失程度与未掺SF时比较均显著增加,这是因为SF颗粒粒径小、比表面积大,因此需水量较大,从而增加了拌合物的粘度。此外,SF掺量为5%且UFA掺量为10%的J-4组MSSCC拌合物覆膜静置2 h后,粘聚性显著变差。这些现象表明,SF及UFA复掺时,UFA存在适宜掺量为15%。结合表3还可发现,复掺5%SF和不同掺量UFA时,混凝土的减水剂需求量降低,且随UFA掺量增加而降低,这主要是因为UFA的微珠效应。

表4 MSSCC的工作性能

(3)复掺SF和UFA,且UFA掺量为15%时,随SF掺量的增加,MSSCC拌合物的初始扩展度逐渐减小。2 h后MSSCC拌合物工作性能损失程度随SF掺量的增加,均先减小后增大。当SF掺量为0、5%、10%及20%时,拌合物2 h坍落度分别降低了4.0%、2.0%、0.0%及12.5%;扩展度分别损失了12.1%、4.2%、15.4%及16.0%;倒坍时间分别延长了92.9%、39.2%、191.7%及152.9%。还发现,J-7、J-8两组MSSCC拌合物的粘聚性相较于其它试验组显著劣化,这是由于硅灰比表面积大,需水量大,掺量过高会导致浆体中自由水的缺失。

2.2 MSSCC的抗压强度(见表5)

表5 MSSCC的抗压强度

从表5可以看出:

(1)单掺UFA的试验组的抗压强度与未掺UFA的J-0组相比早期(包括1 d、3 d及7 d)抗压强度均有降低,其中1 d、3 d抗压强度随UFA掺量增加而降低。但是随龄期延长,掺UFA的MSSCC试件抗压强度与J-0组试件的差距逐渐缩小甚至反超。MSSCC试件的28 d及56 d抗压强度均着UFA掺量增加而逐渐提高,在UFA掺量为20%时分别达到最大值85.6 MPa和92.5 MPa。这主要是由于UFA的火山灰效应增加了混凝土的密实度从而提升混凝土的后期强度。

(2)复掺UFA和5%SF试验组,MSSCC试件1 d抗压强度与J-0组相比均有所降低,但3 d之后抗压强度逐渐赶超J-0组。当SF掺量为5%时,随UFA掺量的增加,混凝土各龄期的抗压强度都呈先下降后上升的趋势。此外,复掺UFA和5%SF的MSSCC试件与对应的单掺相同掺量UFA试验组相比,试件各龄期的抗压强度均有不同程度的上升,且随龄期的延长,上升幅度增大。表明SF能够发挥微集料填充及火山灰效应从而提高混凝土的强度。

(3)复掺15%UFA和SF试验组,随SF掺量增加,MSSCC在3、7、28、56 d龄期时,抗压强度均先提高后降低,这表明SF和UFA复掺,且当UFA掺量为15%时,硅灰存在最佳掺量(为5%)。此外,硅灰掺量分别为10%和20%的2组试件各龄期抗压强度都比另外2组试件低,这主要也是因为硅灰掺量过高,浆体中自由水过少而使浆体无法实现自身密实,浆体含气量提高,表现为混凝土强度的降低。

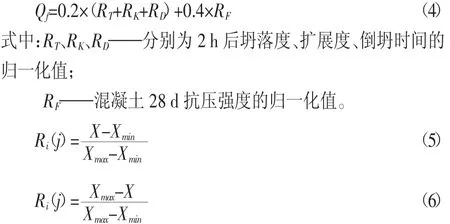

为初步优化配合比,提出配合比优劣系数Qf,定量评价配合比的优劣,Qf值越大则MSSCC的综合性能越好,即配合比更优。Qf通过对混凝土工作性能和抗压强度指标归一化处理后加权平均计算得到。由于现代混凝土对工作性能要求越来越高,所以假设工作性能和抗压强度权重分别为0.6和0.4,其中坍落度、扩展度、倒坍时间的权重均为0.2,按式(4)计算。通过式(5)对坍落度、扩展度及抗压强度归一化处理,通过式(6)对倒坍时间进行归一化处理。

式中:Ri(j)——性能指标的归一化值;

X、Xmax、Xmin——性能测试指标及其最大值、最小值。

各组配合比的Qf值见表6。

表6 各配合比的Qf值

从表6可以看出,J-5组配合比的Qf值最大,因此将J-5组配合比作为基准配合比,进一步采用砂浆富余系数法对其进行优化。

2.3 砂浆富余系数法优化MSSCC配合比

在J-5组的基础上采用砂浆富余系数法进行MSSCC配合比优化设计,各组分间比例与J-5组相同,得到如表7所示的配合比。

表7 砂浆富余系数法优化配合比

砂浆富余系数法设计的MSSCC的新拌性能如表8所示。

由表8可以看出,随砂浆富余系数的增加,MSSCC的初始坍落度变化不明显,初始扩展度及初始倒坍时间均逐渐减小。砂浆富余系数为1.29的Js1组MSSCC的坍落度、扩展度及倒坍时间2 h经时损失程度远高于其余各组,且随砂浆富余系数的增加,坍落度经时损失程度逐渐降低,而扩展度及倒坍时间损失程度先降低后上升。2 h后,砂浆富余系数为1.29、1.45、1.61及1.77时,MSSCC的坍落度分别降低了10.4%、2.0%、0.0%及0.0%;扩展度分别降低了17.1%、4.2%、3.4%及6.3%;而倒坍时间则分别延长了130.4%、39.2%、23.7%及171.8%。此外,砂浆富余系数在0.48区间内变化时,MSSCC的工作性有较大的变化。表明砂浆富余系数对MSSC的工作性能影响很大。

砂浆富余系数计算所得MSSCC的抗压强度见表9。

表8 砂浆富余系数计算所得MSSCC工作性能

表9 砂浆富余系数计算所得MSSCC的抗压强度

从表9可以看出,即使水胶比相同,但是随砂浆富余系数的增大,MSSCC各龄期的抗压强度总体呈先上升后下降的趋势。砂浆富余系数为1.61时,MSSCC试件7、28、56 d抗压强度均达到极值,分别为 70.4、92.3、103.0 MPa。与 Js1、J-5、Js3组试件相比,Js2组7 d抗压强度分别提高了2.5%、6.5%、10.7%,28 d抗压强度分别提高了12.6%、5.4%、11.1%,56 d抗压强度分别提高了2.4%、8.2%、1.8%。随龄期延长,抗压强度的极值所对应的砂浆富余系数逐渐降低,这表明配合比设计时,砂浆富余系数存在最佳值。当砂浆富余系数较小时,随浆体量的增加粗骨料空隙被填充程度增大,因此抗压强度逐渐增大。但是当砂浆富余系数增大到一定程度时,粗骨料的空隙填充程度增加不明显或几乎不增加,且自由浆体较多,粗骨料在浆体中悬浮而不能形成相互搭接的网络状骨架结构,反而导致混凝土的抗压强度又逐渐降低。

砂浆富余系数法优化配合比的Qf值见表10。

表10 砂浆富余系数法优化配合比的Qf值

从表10可以看出,随砂浆富余系数的增大,Qf先增大后下降。砂浆富余系数为1.45~1.61时Qf较大。这表明砂浆富余系数存在适宜范围为1.45~1.61,在砂浆富余系数适宜范围内,MSSCC具有更好的工作性能及抗压强度。Js2组的Qf值最大,为0.843,因此Js2组为优化后的最佳配合比。

3 结论

(1)提出混凝土配合比优劣系数,能够定量评价混凝土配合比设计的优劣程度。

(2)单掺超细粉煤灰能够改善MSSCC的工作性能且能减小其经时损失程度。复掺硅灰与超细粉煤灰有利于改善MSSCC的工作性能,降低减水剂掺量。复掺5%硅灰和15%超细粉煤灰的混凝土工作性最佳。

(3)砂浆富余系数在小范围内变化,即可显著改善MSSCC的工作性能。水胶比一定时,随砂浆富余系数的增加,MSSCC各龄期抗压强度总体呈先提高后降低的趋势,且随龄期延长,抗压强度峰值对应的砂浆富余系数减小。

(4)适宜的砂浆富余系数不仅有利于降低MSSCC的工作性能经时损失,还能提高MSSCC的抗压强度,适宜的砂浆富余系数范围为1.45~1.61。