硅基MEMS悬臂梁支撑的离心驱动隔离装置

2018-07-31牛兰杰范晨阳

刘 章,牛兰杰,赵 旭,范晨阳

(西安机电信息技术研究所, 西安 710065)

采用MEMS技术的引信安全系统具有体积小、质量轻等优点,有利于引信安全系统的微小型化[1-3]。MEMS技术在材料的选取上,主要有硅和金属两大类[4]。国内研制的小口径榴弹引信用MEMS安全系统[5],采用金属镍基结构,但其爆炸序列只是传统火工品的缩小。为达到隔爆要求,隔离装置厚度较大。随着飞片起爆[6]、硅基微雷管[7]等微小火工品技术的发展,对隔离装置的要求也由隔断爆轰变为隔断飞片;隔离装置的厚度减薄,运动行程减小。这样使安全系统的体积更小,而且采用硅基结构能更好地实现与硅基微雷管的集成;隔离装置与微小火工品相互匹配,满足引信的使用环境。为此,本文提出一种硅基MEMS悬臂梁支撑的离心驱动隔离装置。

1 微安全系统的隔离类型

MEMS引信安全系统的发展与微小型爆炸序列技术的发展密不可分。陕西应用物理化学研究所研制的硅基微雷管[6],采用原位生成多孔叠氮化铜的办法,在硅基微雷管腔体内完成装药,将含能材料多孔叠氮化铜与硅基微结构相集成,减小了微装药直径。在错位式保险机构中,微装药直径越小,隔断滑块上的加速膛直径越小,隔离装置可以更加微小型化。

传统引信安全系统采用的隔离雷管技术,将雷管的传爆通道割断,有效地衰减雷管提前爆炸时产生的爆轰波[8]。

MEMS引信安全系统隔离装置的类型,与微起爆器的作用方式相关。如果直接起爆,采用隔离桥箔与起爆药的方法;如果驱动飞片起爆,则采用隔断飞片的方法。

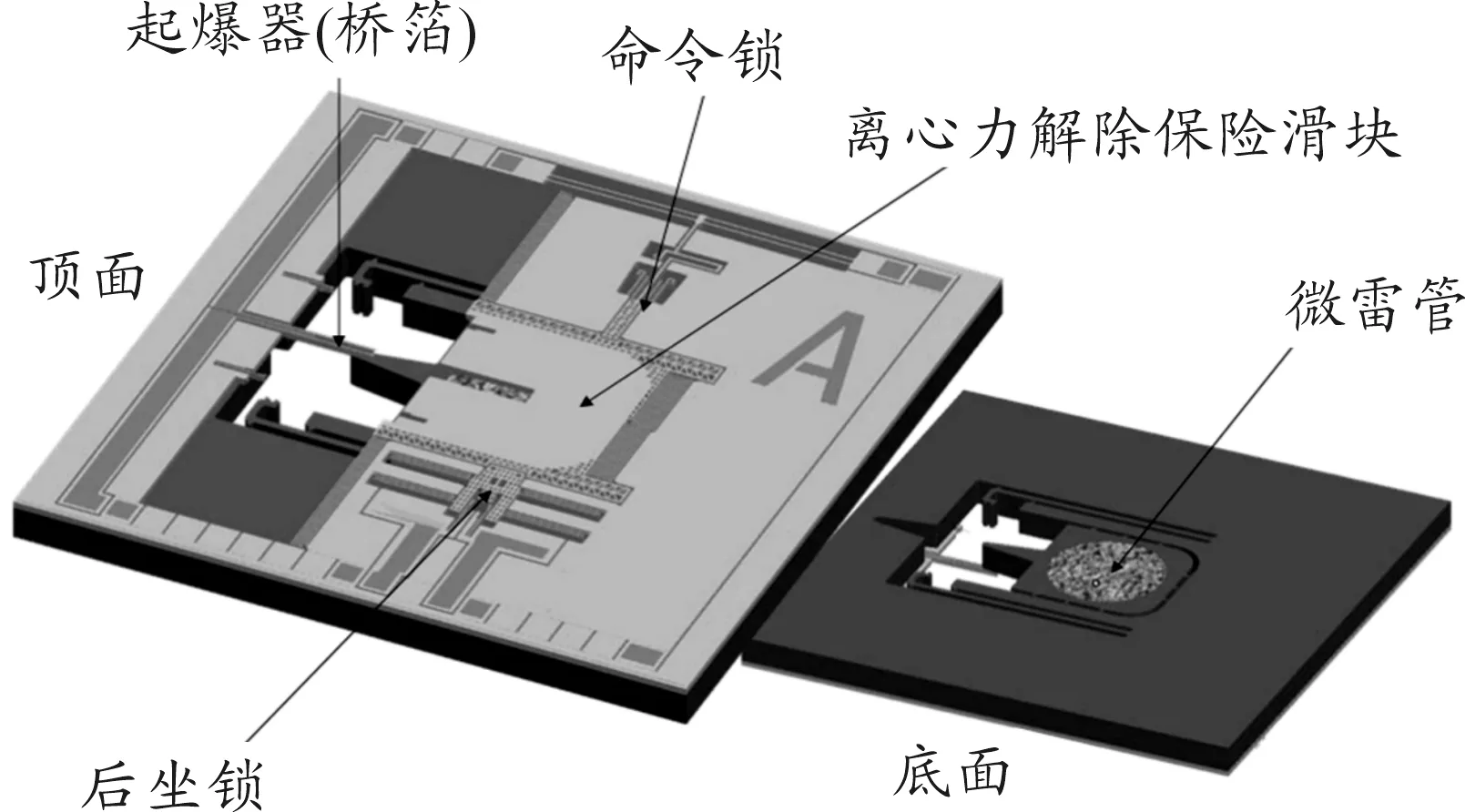

如图1所示,美军为40 mm枪榴弹研制的可晶圆级批量制造的S&A机构,采用隔离微起爆器与微雷管的方法。微雷管安装在活动的滑块上,安装位置与微起爆器错开。滑块在离心力的作用下向右滑动。滑动速度被命令锁控制,命令锁是一个工作频率为25 Hz的振动电机和滑块配合工作,类似于棘轮—棘爪机构,可控制滑块在1 s内运动2 mm到达解除保险位置,使微雷管与微起爆器对正。

图1 美军为40 mm枪榴弹研制S&A机构

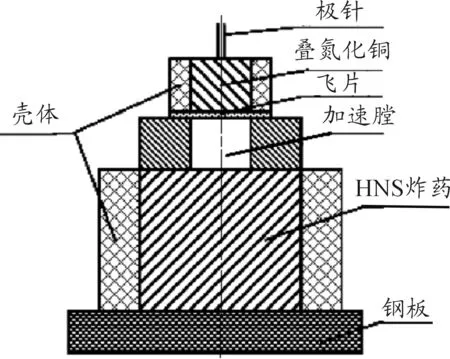

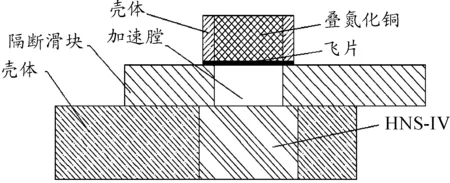

图2所示为北京理工大学研制的叠氮化铜驱动飞片起爆HNS-IV物理模型[7],在微装药叠氮化铜爆轰驱动作用下,飞片被加速膛剪切成圆弧面状,冲击起爆下一级装药HNS-IV,提高了轴向起爆能力。隔爆滑块由原来隔断爆轰能量变为隔断飞片,制作材料可以选取硅。采用飞片起爆,隔断滑块行程较小。

2 硅基MEMS悬臂梁支撑的离心驱动隔离装置

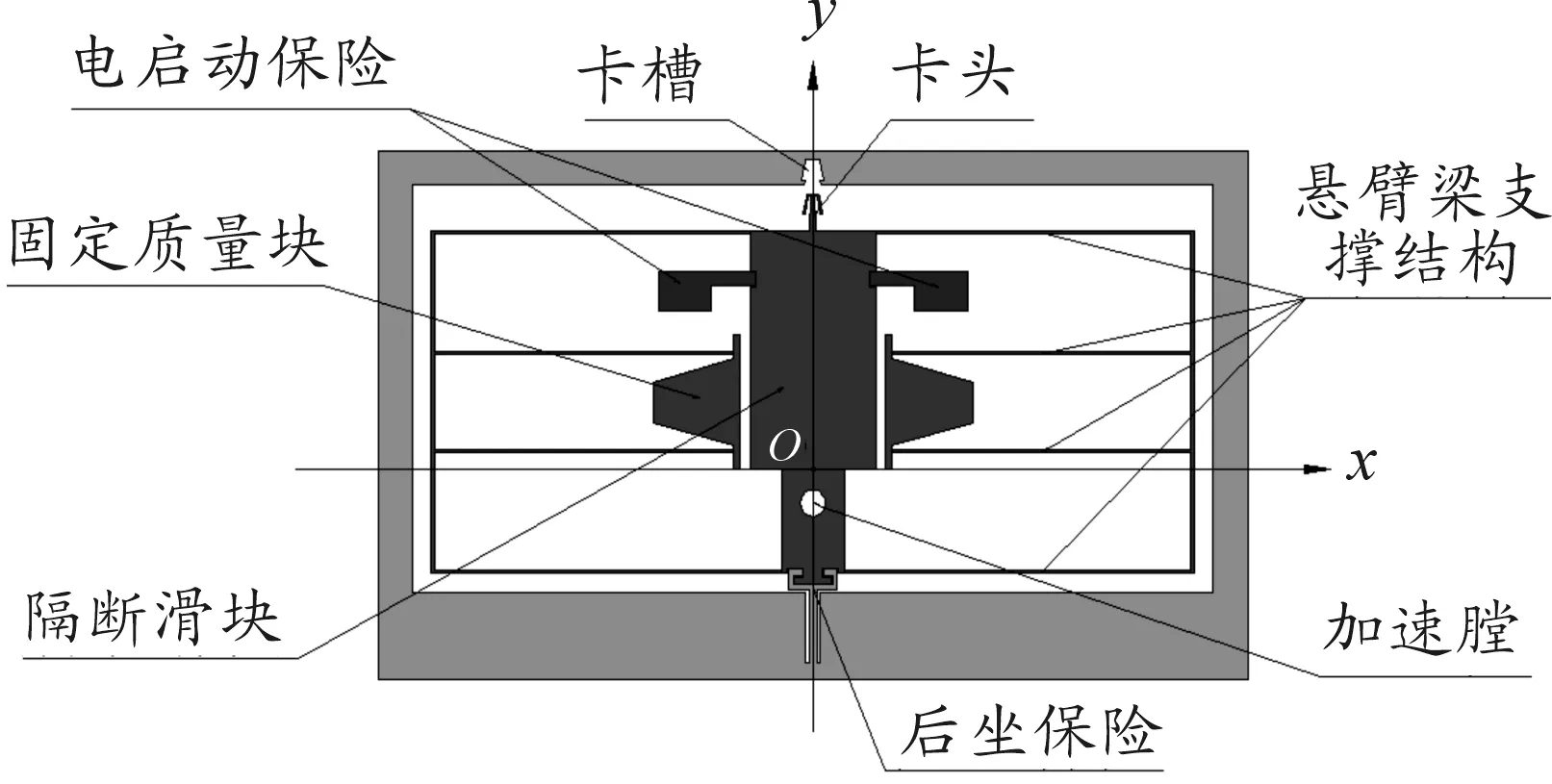

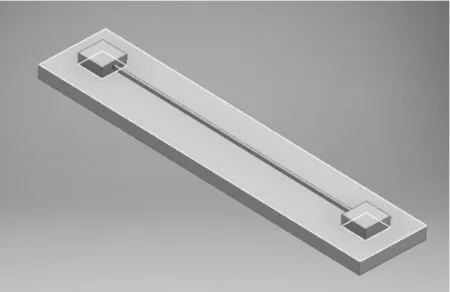

本文提出硅基MEMS悬臂梁支撑的离心驱动隔离装置,如图3所示。该装置由隔断滑块,悬臂梁支撑结构,卡头,卡槽,固定质量块组成。水平放置在底板上,与弹轴O垂直放置。

勤务处理过程中,隔断滑块被电启动保险、后坐保险限制在隔离位置。有关后坐保险与延期解除保险问题不属于本文研究范畴。

图2 叠氮化铜驱动飞片起爆物理模型

图3 悬臂梁支撑的离心驱动隔离装置

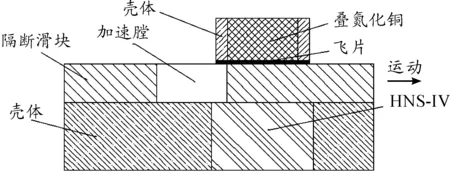

如图4所示,叠氮化铜起爆药与HNS-IV传爆药被隔断滑块隔断,即使起爆药发生意外也没有飞片冲击到传爆药,确保引信安全。在发射环境下,后坐保险与电启动保险解除对隔断滑块的位置限定。在离心过载作用下悬臂梁发生弯曲,隔断滑块克服悬臂梁拉力向Y方向运动,直至一端的卡头锁定在卡座内,解除隔离。传爆序列贯通如图5所示。硅基离心驱动隔离装置用八根悬臂梁作为其弹性单元,悬臂梁结构简单,占用空间小。悬臂梁支撑结构与隔断滑块作为一个整体,省去装配环节,有利于隔离装置的微小型化。

图4 隔断滑块处于隔离位置

图5 传爆序列贯通

3 仿真分析

3.1 悬臂梁的挠曲线方程

悬臂梁作为隔离装置的弹性支撑单元,在应力作用下的形变以及强度分析是该隔离装置设计过程中的关键问题。为了得到悬臂梁自由端的最大位移,需求解梁的挠线方程。

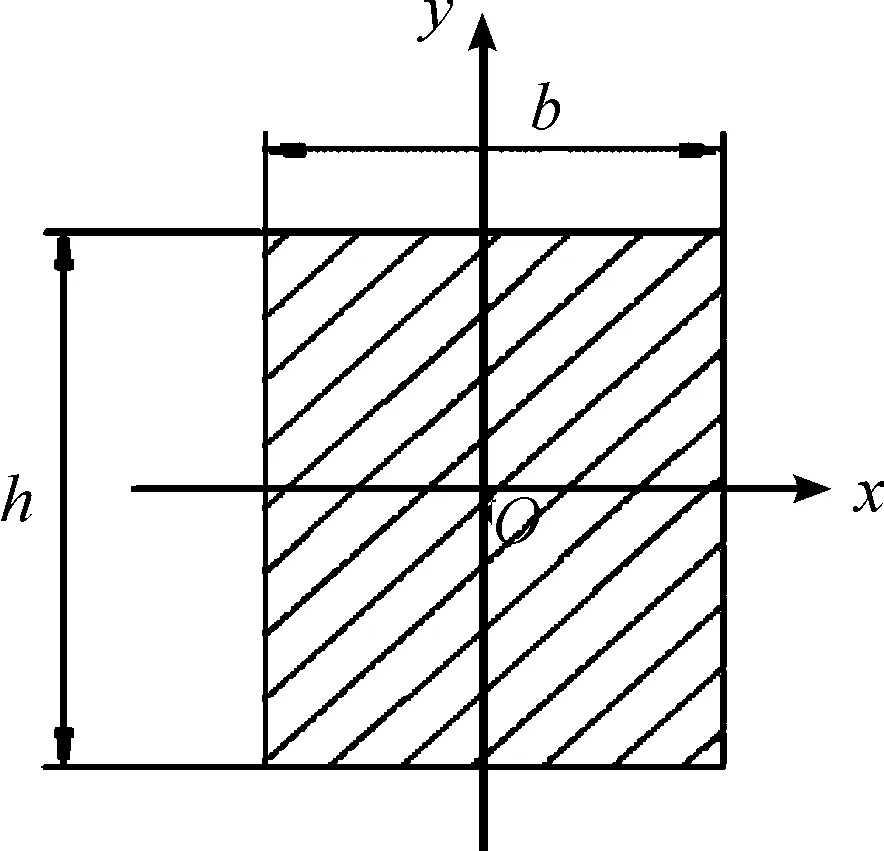

计算悬臂梁的最大正应力,对于宽为b,高为h的矩形悬臂梁,其截面如图6,o为截面形心。如果以y轴为中性轴,截面对y轴的轴惯性矩

(1)

弯曲悬臂梁上任意一点挠曲线方程如下:

(2)

M(x)是悬臂梁上该点的弯矩,E为材料的弹性模量,y为挠度,I为惯性矩。该方程为一个二阶非线性常微分方程,求解较为困难,所以采用有限元仿真软件对离心驱动隔离装置的运动进行仿真计算。

图6 悬臂梁截面图

3.2 仿真模型与参数

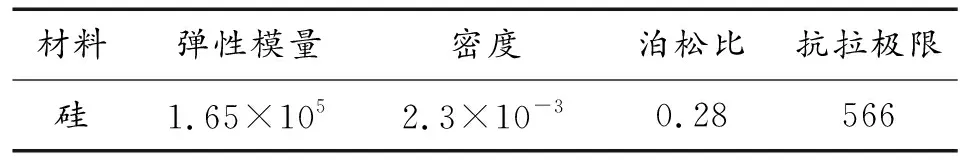

使用INVENTOR软件进行实体建模。然后将模型导入ANSYS/LS-DYNA,利用ANSYS/LS-DYNA对离心驱动隔离装置进行有限元分析。单位采用mm-ms-g-MPa。材料为硅,其材料参数如表1。

表1 硅材料参数

多晶硅的许用应力:

[σ]=σb∕n

(3)

σb为抗拉强度,对多晶硅σb= 566 MPa;n为安全系数,一般n= 2.5[9],得到[σ]=222.4 MPa。

引信中的零件在发射过程中承受较强的环境力,因此为保证安全系统动作的可靠性,其中可动零件需要足够的机械强度和刚度。在设计上,应尽量避免接近多晶硅的许用应力。

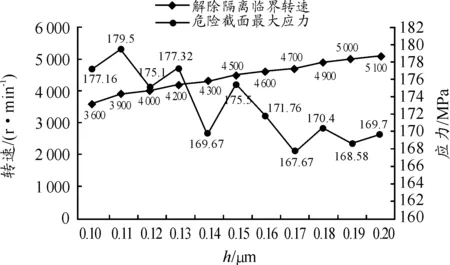

3.3 仿真得出不同截面尺寸下解除隔离所需转速以及危险截面应力

考虑到硅工艺加工误差为2 μm,在悬臂梁截面宽度b不变的情况下,悬臂梁截面厚度h每次变化量为10 μm,得到不同截面尺寸的悬臂梁,对隔离装置进行仿真。得到在该截面尺寸下,隔断滑块运动到位所需要的转速以及该转速下危险截面应力。考虑到解除隔离转速值有一个范围,真实的转速值高于设计值,加工误差对仿真结果影响很小。

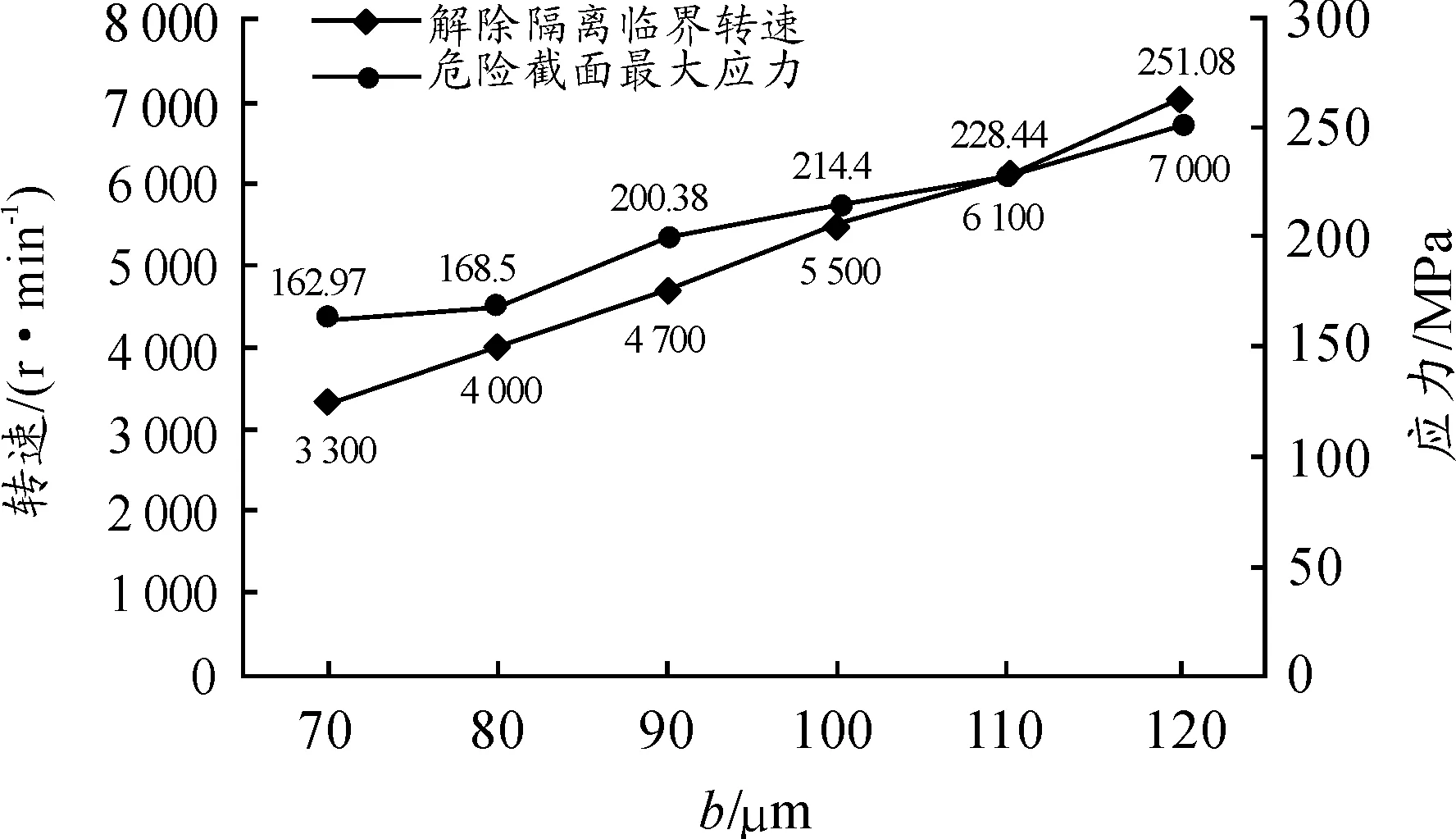

在悬臂梁截面厚度h不变的情况下,悬臂梁截面宽度b每次变化量为10 μm,进行上述仿真,结果如图7、图8所示,为保证悬臂梁支撑结构不会失效,危险截面所受应力不能超过多晶硅的许用应力。

从图7、图8可以看出解除隔离所需转速与悬臂梁的厚度与宽度大致呈线性关系,随着宽度与厚度的增加,转速也随之增加。改变悬臂梁的厚度h与宽度b可以适应转速不同的引信。但增大悬臂梁宽度b,悬臂梁危险截面应力随之增大,悬臂梁的可靠性也随之降低。为确保能够解除隔离,增大悬臂梁厚度h,危险截面应力变化明显小于改变悬臂梁厚度b。考虑到应用背景为中大口径榴弹炮,转速不低于5 000 r/min,且要保证卡头能够锁定,根据计算结果选取截面尺寸0.08 mm×0.12 mm。

图7 悬臂梁厚度、转速以及该转速下危险截面最大应力之间的关系

图8 悬臂梁宽度、转速以及该转速下危险截面最大应力之间的关系

3.4 仿真验证离心过载对隔离装置的作用

悬臂梁截面尺寸为0.08 mm×0.12 mm(b×h)时,将图3所示有限元结构导入LS-DYNA求解器,对该装置施加离心过载。

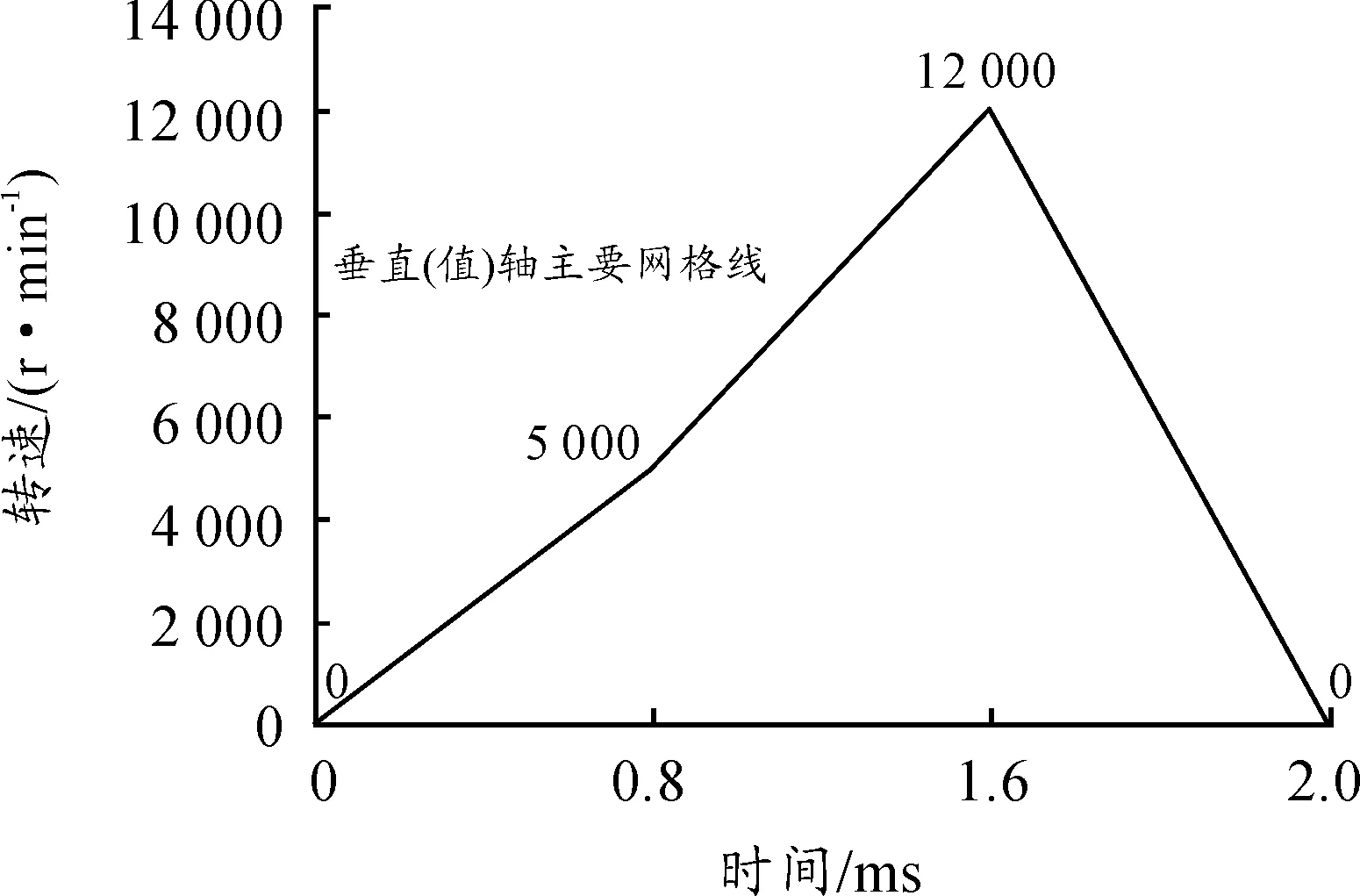

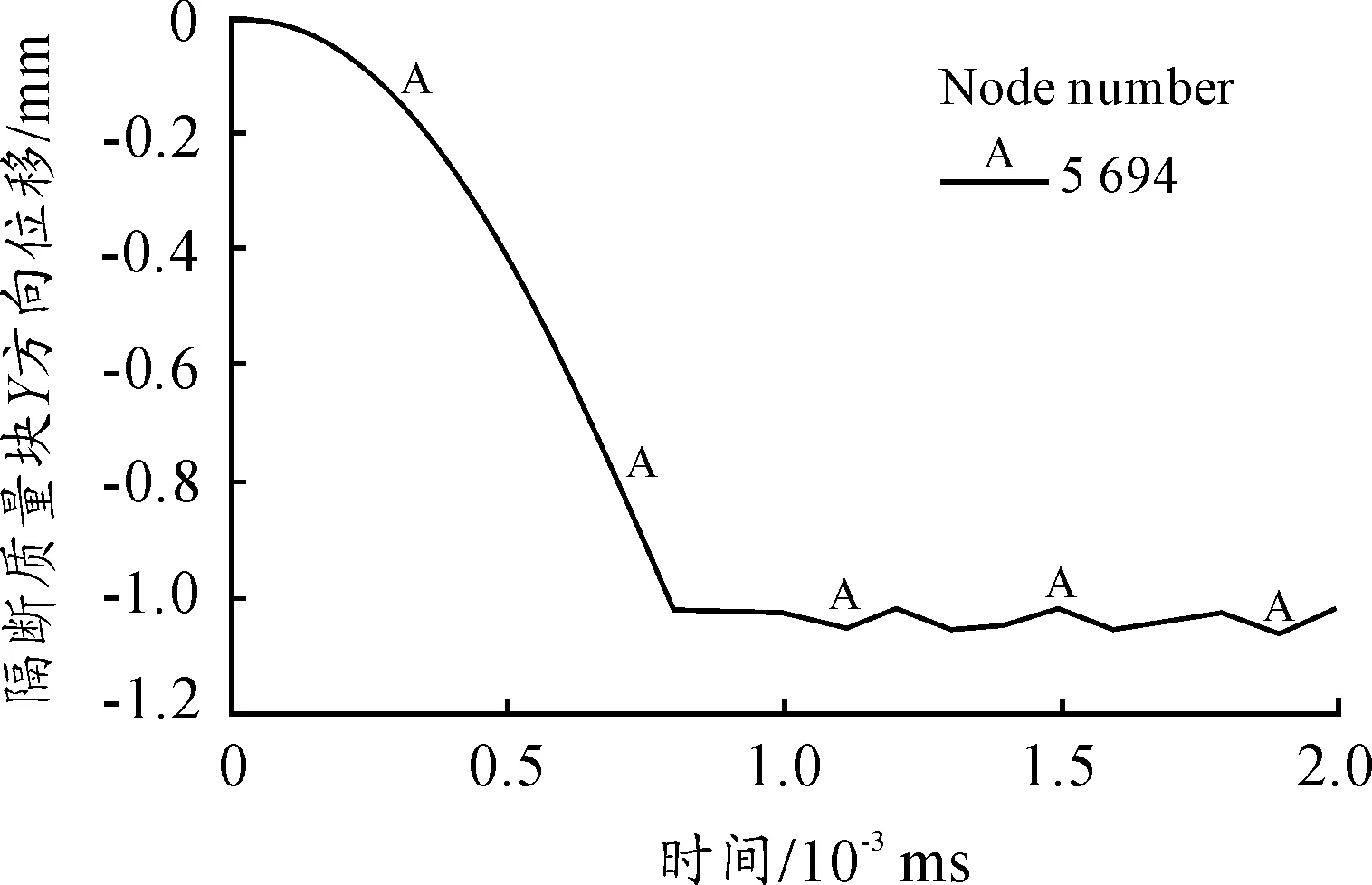

图9为对该装置施加的离心过载曲线。图10是隔断滑块在离心过载作用下,y方向位移随时间变化的曲线。

从图10曲线可以看出,在0.8 ms时即转速为5 000 r/min时隔断滑块位移为1.02 mm,随时间变化的位移已经基本不再变化,证明离心隔断滑块被锁定,此时解除隔离。

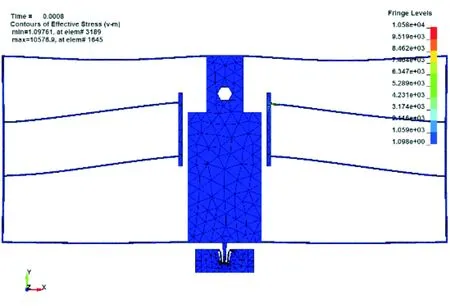

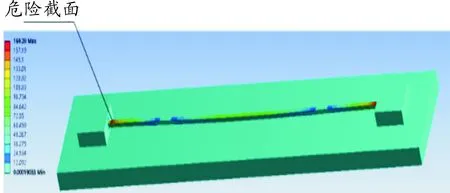

解除隔离过程中最大应力如图11所示,不超过多晶硅的许用应力,可以安全作用。

图9 离心过载曲线

图10 离心隔断滑块位移随时间的变化曲线

图11 离心驱动隔离装置应力云图

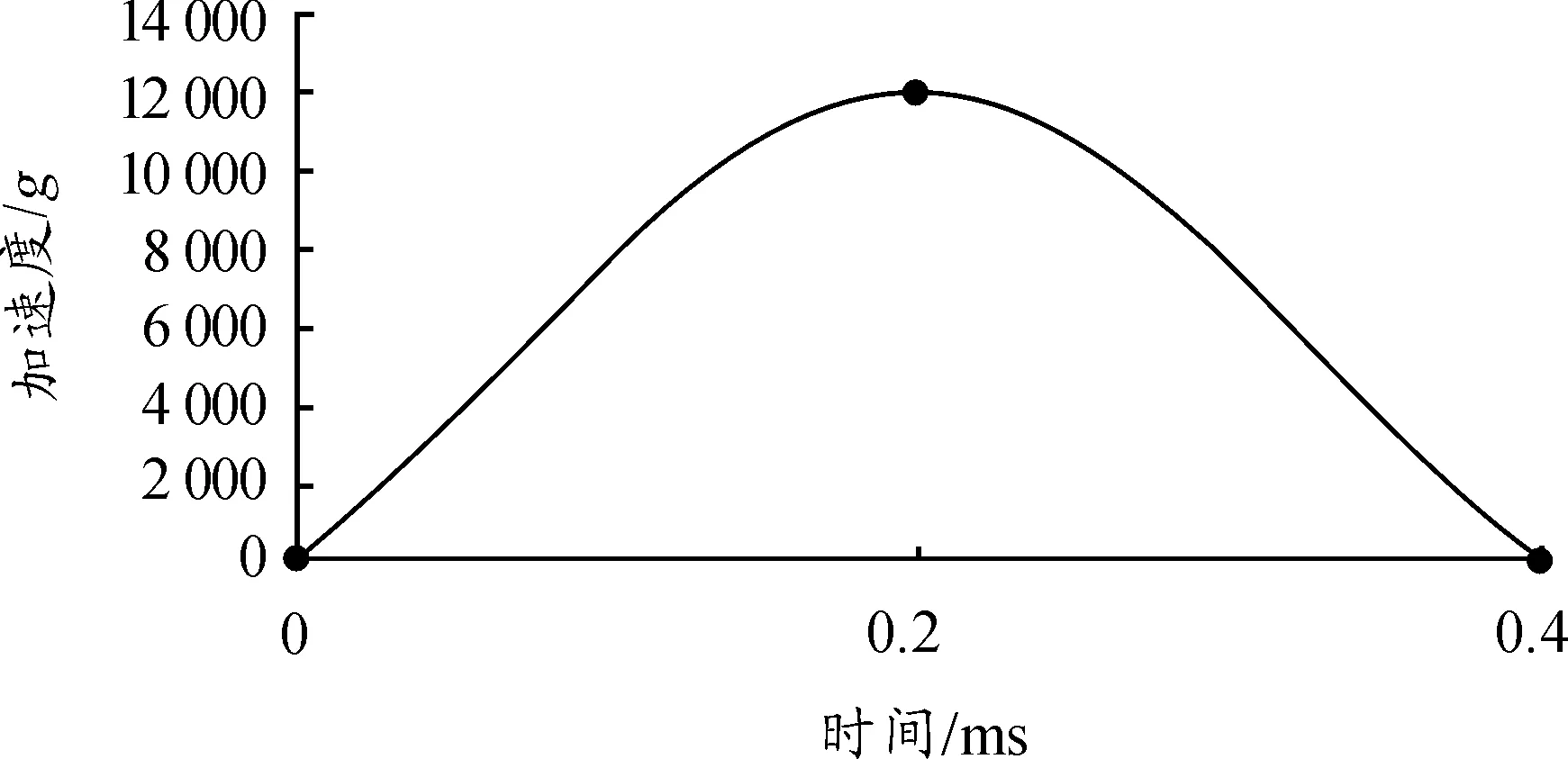

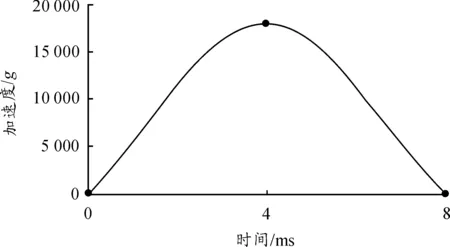

3.5 仿真验证跌落过载、后坐过载对隔离装置的作用

整个隔离装置水平放置于基板上,同时基板和整个装置都紧贴在水平固定的底板上。将模型简化为两端受固定支承的简支梁,如图12所示。在弹的运输过程中,由于跌落有可能会导致隔离装置的失效。在勤务处理时,12m跌落过载曲线如图13。在发射过程中受到发射过载为最大为18 000 g,后坐过载曲线如图14所示。两者最大过载不同,且跌落过载持续时间远小于发射过载时间。跌落过载下梁的危险截面最大应力209.77 MPa,后坐过载下梁的危险截面最大应力为169.28 MPa,如图15所示,均低于多晶硅的许用应力222.4 MPa。该隔离保险装置在12 m跌落过载与最大发射过载的情况下,结构不会受到破坏,可以正常工作。

图12 悬臂梁支撑的简化模型

图13 12 m跌落过载曲线

图14 发射过载曲线

图15 18 000 g后过载情况下应力云图

4 结论

本文设计了硅基MEMS悬臂梁支撑的离心驱动隔离装置。隔离装置由隔断滑块、悬臂梁支撑结构、卡头、卡槽、固定质量块组成。隔离装置能够与飞片起爆方式匹配,满足引信安全系统工作环境要求。悬臂梁结构简单且悬臂梁与隔断滑块作为一个整体,省去装配环节。仿真结果表明,转速 5 000 r/min以上时,该隔离装置在离心过载的作用下解除隔离并锁定,使得微装药与加速膛对正,且在12 m跌落过载与后坐过载情况下,该隔离装置强度满足设计要求。