三点接触球轴承尺寸偏差对接触角的影响

2018-07-26郑艳伟邓四二张文虎

郑艳伟,邓四二,2,张文虎

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.辽宁重大装备制造协同创新中心,辽宁 大连 116024;3.北京控制工程研究所,北京 100190)

三点接触球轴承可承受以轴向载荷为主的联合载荷,高速性能好,广泛用于航空发动机和火箭发动机。接触角是三点接触球轴承的重要参数,其不仅会影响轴承的工作转速,而且会影响轴承使用寿命,是衡量三点接触球轴承综合性能的重要指标。轴承结构参数尺寸偏差会影响接触角,故有必要分析结构参数尺寸偏差对三点接触球轴承接触角的影响。

国内外学者对滚动轴承接触角和尺寸偏差做了大量研究。文献[1]基于有限元法分析了接触角对风电轴承疲劳寿命的影响,给出了最佳接触角;文献[2]分析了内圈径向位移、过盈配合量和预紧力对角接触球轴承接触角的影响;文献[3]建立了高速角接触球轴承拟动力学分析模型,分析了轴承结构参数和工况参数对接触角的影响;文献[4]分析了轴向载荷和转速对接触角的影响,并基于有限元软件对轴承进行热结构耦合分析;文献[5]基于球轴承接触角特性的简化Jones-Harris方法,通过预先给定内圈偏转角,克服了直接迭代法不能考虑内圈偏转角对接触角影响的不足;文献[6-7]考虑滚动体尺寸偏差建立了载荷分布计算模型和修正寿命模型,分析了滚动体尺寸偏差对载荷分布和寿命的影响;文献[8]基于空气静压推力轴承理论分析了节流孔孔径和轴承间隙偏差对轴承性能的影响;文献[9]建立了考虑尺寸误差的配合型球轴承数学模型,分析了尺寸误差对球轴承性能的影响;文献[10]建立了考虑滚动体尺寸偏差影响的圆柱滚子轴承载荷分布计算模型;文献[11-12]分析了轴承零件的加工误差对轴承振动、疲劳寿命的影响;文献[13]通过对轴承的运动进行分析,推导出轴承接触角与轴承零件转速的关系;文献[14]分析了轴承沟底位置尺寸对接触角等的影响;文献[15]考虑零件偏差建立球轴承静力学模型,分析了轴承外载荷和内外圈沟曲率半径等参数对轴承接触角和载荷分布的影响;文献[16]基于变形协调方程和Hertz弹性接触理论,以实际接触角不大于安全接触角为临界条件,提出了承受联合载荷的角接触球轴承轴向承载能力的计算方法。

上述分析大多基于静力学、拟静力学或拟动力学理论,不能准确反映轴承工作过程中接触角的变化。鉴于此,基于滚动轴承动力学理论建立三点接触球轴承动力学微分方程组,推导三点接触球轴承在工作过程中接触角以及接触椭圆的大小,并分析了轴承结构参数尺寸偏差对接触角的影响。

1 高速球轴承动力学分析模型

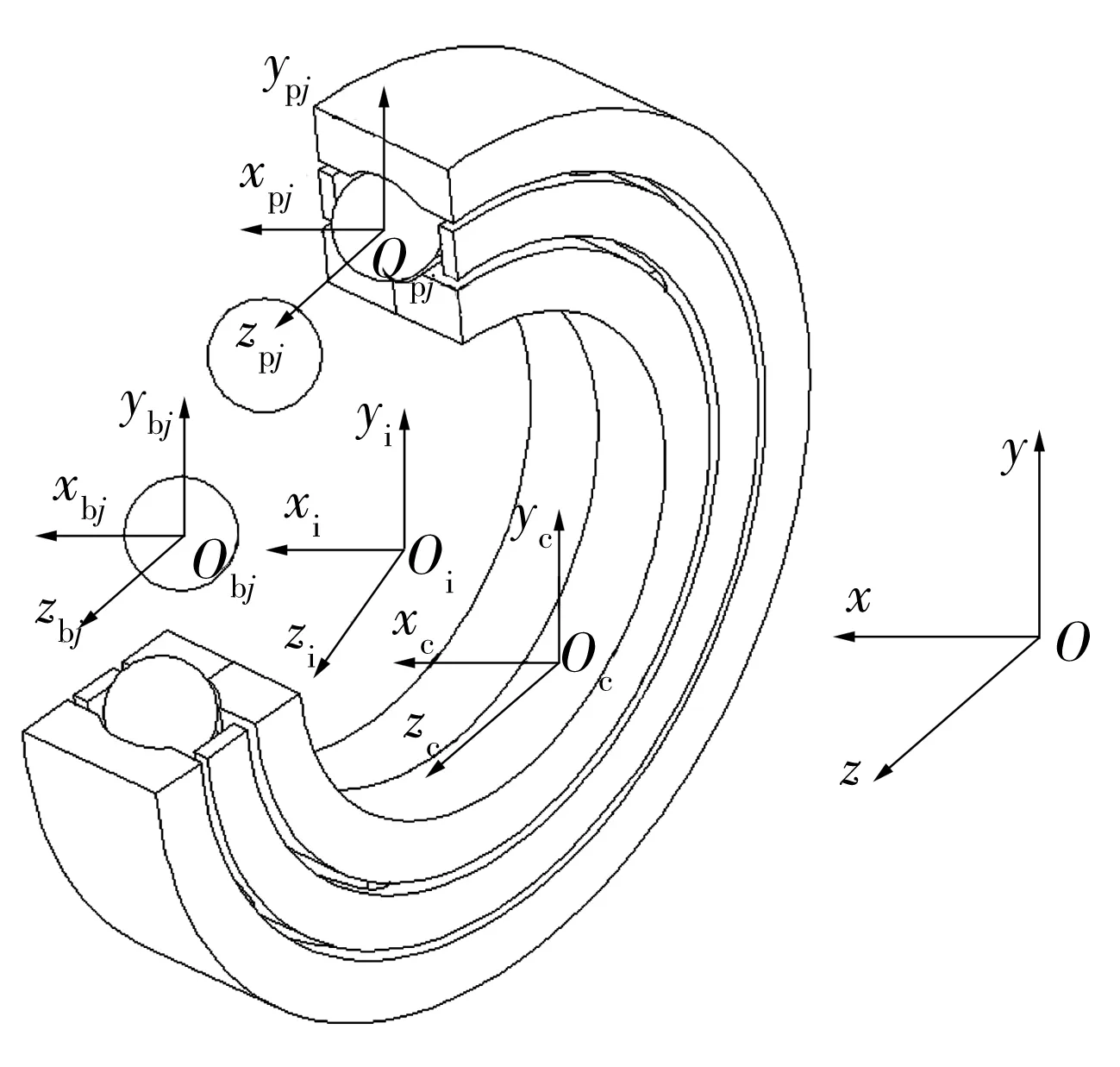

三点接触球轴承坐标系如图1所示。假设轴承内圈旋转,外圈固定,保持架由外圈引导,保持架兜孔形状为圆形,轴承各零件的工作表面为理想表面,且轴承各零件的形心与质心重合。为准确描述轴承各零件的运动状态、相互作用力以及运动关系,将轴承放在特定的坐标系统中进行分析。根据三点接触球轴承的结构特点,建立以下坐标系:1) 惯性坐标系Oxyz,坐标系x轴与轴承转轴重合,yOz面与通过轴承中心的径向平面平行。该坐标系在空间中固定不变,其他坐标系均参照该坐标系确定;2) 钢球质心坐标系Objxbjybjzbj,该坐标系原点Obj与钢球的质心重合,ybj轴与轴承径向重合,zbj轴与轴承周向重合。该坐标系随钢球质心移动,但不随钢球自转;3) 保持架质心坐标系Ocxcyczc,xc轴与惯性坐标系x轴方向一致,ycOzc面与通过保持架中心的径向平面平行,坐标原点Oc与保持架几何中心重合,并随保持架移动和旋转;4) 内圈质心坐标系Oixiyizi,xi轴与惯性坐标系x轴方向一致,yiOizi面与通过内圈中心的径向平面平行,该坐标原点Oi与内圈几何中心重合,并随内圈移动和旋转;5) 保持架兜孔中心坐标系Opjxpjypjzpj,该坐标系原点Opj与保持架兜孔几何中心重合,ypj轴与轴承径向重合,zpj轴与轴承周向重合,随保持架移动和旋转,每个兜孔都有属于各自的局部坐标系。

图1 三点接触球轴承坐标系Fig.1 Coordinate system of three point contact ball bearing

图2 钢球受力图Fig.2 Load diagram of steel ball

图3 保持架受力图Fig.3 Load diagram of cage

(1)

保持架动力学微分方程组为

(2)

内圈动力学微分方程组为

试验地位于广西南宁市广西大学林学院苗圃实验基地的温室大棚内,选用广西国有七坡林场1年生优质美丽兜兰进行光照试验,用蕨根、树皮作为基土进行育苗,底部放入少许沙石,利于排水和透气,每月定期施肥培育,待培育90 d后,选取生长一致的美丽兜兰进行试验。

(3)

2 Hertz接触椭圆爬越挡边的条件

图4 轴向载荷作用下的极限接触状态Fig.4 Limiting contact state under axial load

圈沟道曲率中心和挡边边缘之连线与外圈沟道中心线的夹角;re,ri为外、内圈沟曲率半径;Re,Ri为外、内圈沟底半径;rle,rli为外、内圈挡边半径。

2.1 外圈极限接触角

由几何关系可得

(4)

与球径相比,接触面的弹性变形量非常小。可将接触面的沟曲率半径看作与钢球的曲率半径相同,即re=Dw/2。为简化,假设φ=φ1,则

(5)

为使接触椭圆不超过沟道边缘爬上挡边,需满足

(6)

2.2 内圈极限接触角

同理,内圈沟道曲率中心和挡边边缘的连线与内圈沟道中心线的夹角θi为

(7)

为使接触椭圆不超过沟道边缘爬上挡边,需满足

(8)

3 结构参数尺寸的上下偏差对接触角的影响

采用预估校正的GSTIFF变步长积分算法对(1)~(3)式动力学微分方程组进行求解[20]。以某三点接触球轴承为例,轴承为双半内圈,垫片角为5°,轴承主要参数见表1,工况条件见表2。轴承内、外圈与钢球的材料为GCr15,保持架材料为PTFE,考虑钢球受离心力和陀螺力矩。由(4)~(8)式可知:钢球与内外圈沟道的接触角主要与内外圈挡边直径、沟底直径、沟曲率半径以及钢球直径有关,在此主要研究内外圈挡边直径等结构参数的上下偏差对轴承接触角的影响。

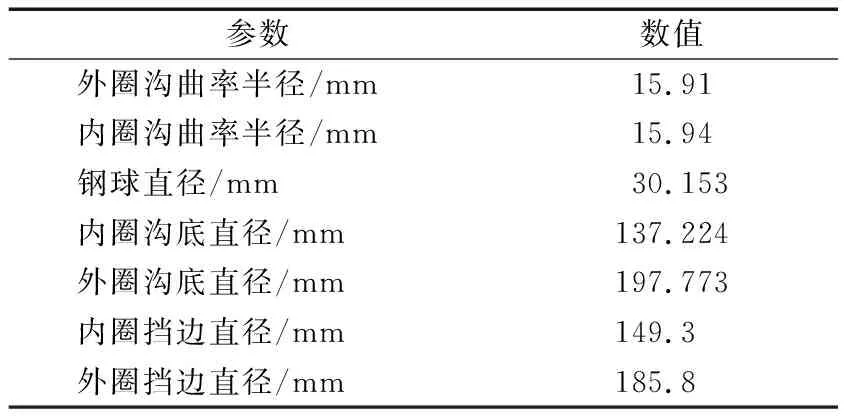

表1 主要结构参数Tab.1 Main structural parameters

表2 工况条件Tab.2 Operating conditions

结合表1中的轴承结构参数和第2节的轴承极限接触角计算公式可知:钢球与内、外圈的极限接触角分别为29.47°,29.67°,文中的极限工况和额定工况是由轴承在实际工作状态所给出的,该轴承用于某涡轮发动机。

3.1 沟曲率半径偏差对接触角的影响

在额定载荷工况下内、外圈沟曲率半径偏差对实际接触角的影响如图5所示。由图可知:内、外圈沟曲率半径取极限上偏差时,实际接触角较小,当内、外圈沟曲率半径取极限下偏差时,实际接触角较大。

图5 沟曲率半径偏差对接触角的影响Fig.5 Influence of raceway curvature radius deviation on contact angle

3.2 沟底直径偏差对接触角的影响

在额定载荷工况下内、外圈沟底直径偏差对实际接触角的影响如图6所示。由图可知:内圈沟底直径取上偏差时,实际接触角较小;外圈沟底直径取上偏差时,实际接触角较大,当内圈沟底直径取极限下偏差时、外圈沟底直径取极限上偏差时,实际接触角较大。

图6 沟底直径偏差对接触角的影响Fig.6 Influence of raceway bottom diameter deviation on contact angle

3.3 钢球直径偏差对接触角的影响

在额定工况下钢球直径偏差对实际接触角的影响如图7所示。由图可知:钢球直径取上偏差时,实际接触角较小,当钢球直径取极限下偏差时,实际接触角较大。

图7 钢球直径偏差对接触角的影响Fig.7 Influence of steel ball diameter deviation on contact angle

3.4 挡边直径偏差对接触角的影响

在额定载荷工况下内、外圈挡边直径偏差对实际接触角的影响如图8所示。由图可知:内、外圈挡边直径偏差对实际接触角影响均较小,可忽略不计。但挡边直径偏差会影响极限接触角,挡边直径偏差对极限接触角的影响如图9所示。由图9可知:随内圈挡边直径偏差增大,钢球与内圈的极限接触角增大,钢球与外圈的极限接触角不变;随外圈挡边直径偏差增大,钢球与外圈的极限接触角减小,钢球与内圈的极限接触角不变。

图8 挡边直径偏差对接触角的影响Fig.8 Influence of rib diameter deviation on contact angle

图9 挡边直径偏差对极限接触角的影响Fig.9 Influence of rib diameter deviation on limiting contact angle

3.5 小结

由图5—图9可知:在极限上偏差下的接触角α1相对于基本尺寸下接触角α2的变化量百分比(α1-α2)/α2如图10所示,内圈沟底直径对接触角影响最大,内圈挡边直径对接触角影响最小,内、外圈接触角呈现相同的规律。

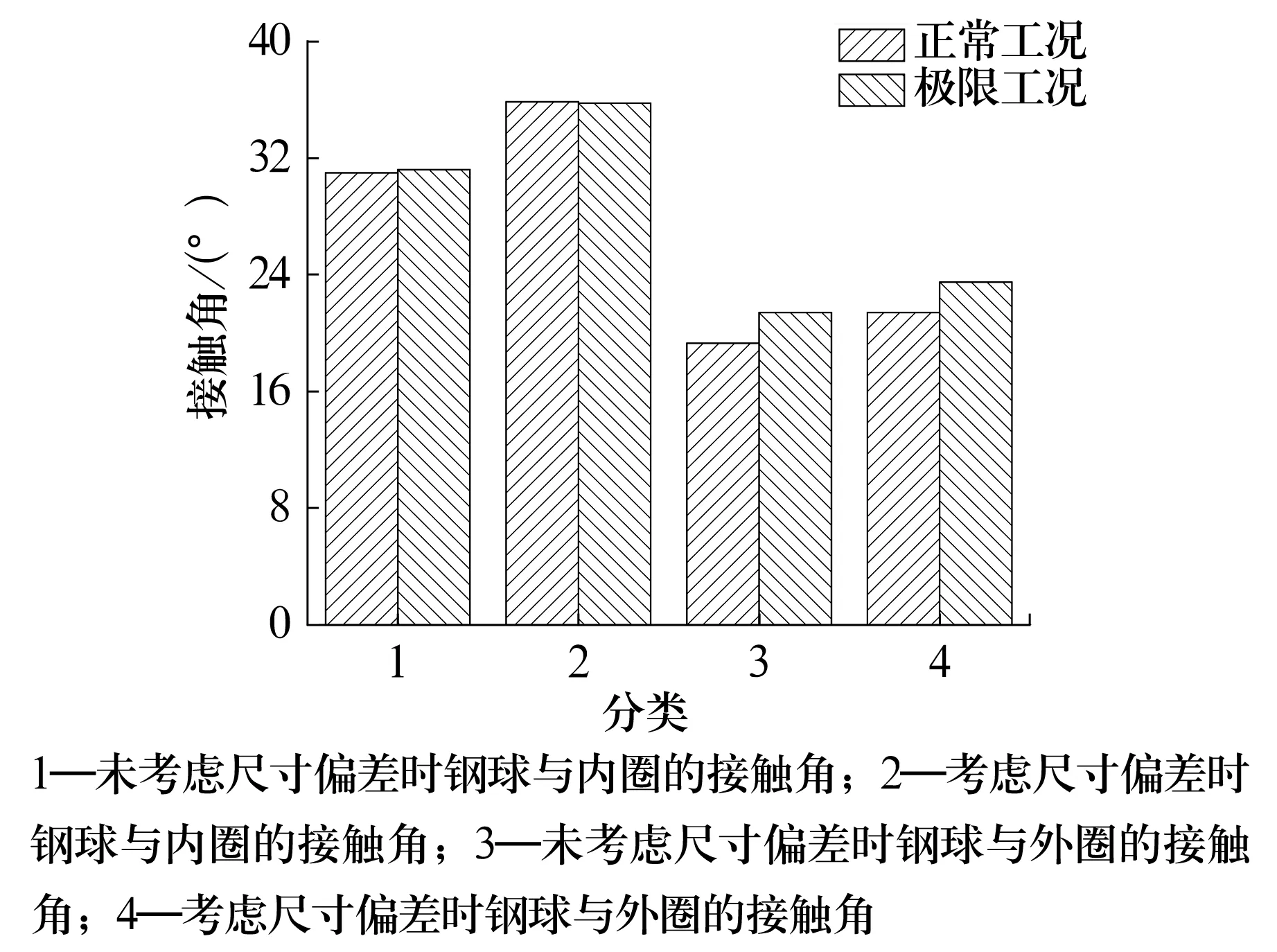

综上可得,当轴承结构参数取表3中数值时,钢球与内圈的实际接触角最大,考虑偏差和未考虑偏差时接触角的结果见表4。由表4可知:当考虑轴承结构参数偏差时,钢球与内、外圈的接触角均会增加。

表3 轴承结构参数Tab.3 Structure parameters of bearing

表4 接触角Tab.4 Contact angles

4 极限工况下的接触角分析

当轴承转速较高时,内圈不仅受轴、径向载荷,钢球还会受离心力和陀螺力矩。由于离心力作用,钢球将向外圈沟道的沟底运动,钢球与外圈的接触角减小,钢球与内圈的接触角增大。在额定载荷工况和极限载荷工况下钢球与内、外圈的接触角如图11所示,在额定载荷工况和极限载荷工况下钢球与内、外圈的接触椭圆长半轴如图12所示。

图11 额定载荷和极限载荷工况下的接触角Fig.11 Contact angle under load rating and limiting load conditions

从图11—图12可以看出:在额定载荷工况下,当结构尺寸达到上偏差时,钢球在内、外圈沟道上均不会出现爬坡现象;在极限载荷工况下,当结构尺寸达到上偏差时,钢球在内圈沟道上会出现爬坡现象,钢球在外圈沟道上不会出现爬坡。在极限载荷工况下,钢球在内圈上会爬越挡边,出现钢球爬坡现象,钢球沿着挡边运动,在钢球上出现环带,产生应力集中,易发生疲劳破坏且严重磨损钢球,进而使轴承失效,钢球与内圈沟道的接触环带如图13所示。

图12 额定载荷和极限载荷工况下的接触椭圆长半轴Fig.12 Contact elliptical semi-major axis under load rating and limiting load conditions

图13 钢球与内圈沟道的接触环带Fig.13 Contact zone between steel ball and inner ring raceway

5 结论

1)三点接触球轴承的内圈沟曲率半径、钢球直径、挡边直径等结构参数尺寸偏离基本尺寸越多,接触角变化越大。

2)三点接触球轴承各结构参数的尺寸偏差对接触角的影响不同,内圈沟底直径对接触角影响最大,内圈挡边直径影响最小,内外圈接触角呈现相同的规律。在设计极限偏差时,对接触角影响较大的参数和在工程实际中易加工控制的参数可适当压缩,对于加工中不易控制的尺寸可适当放宽。

3)在额定载荷工况下,当结构尺寸达到上偏差时,钢球在内、外圈沟道上均不会出现爬坡现象;在极限载荷工况下,当结构尺寸达到上偏差时,钢球在内圈沟道上会出现爬坡现象,钢球在外圈沟道上不会出现爬坡。