碳氮共渗预处理对球轴承寿命的影响

2018-07-25赵坤张国威朱洪峰

赵坤,张国威,朱洪峰

(慈兴集团有限公司 技术中心,浙江 宁波 315301)

随着工业发展的需要,在恶劣的工作条件下,比如污染润滑条件下,高寿命、高耐磨性轴承的需求越来越大[1]。

GCr15轴承钢是一种合金含量少、性能优良、应用广泛的高碳铬轴承钢,常规淬回火后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能和一定的冲击韧性。为提高轴承的寿命与耐磨性,可对零件的表面进行强化处理,如渗碳、渗氮、碳氮共渗等。氮原子的直径与碳原子相近,能够溶入α-Fe和γ-Fe形成间隙固溶体,氮能够降低Ms点温度,对钢件表层进行渗氮或碳氮共渗处理可改善表层多种性能[2]。

通过对GCr15轴承套圈使用碳氮共渗预处理并淬回火,研究碳氮共渗处理后套圈的淬回火金相组织、表层硬度、表层应力与残余奥氏体,并与未经碳氮共渗处理的GCr15轴承套圈进行对比分析。

1 试验

1.1 试样

将GCr15钢制6202W9轴承内、外圈作为试样,其化学成分见表1。

表1 试样的化学成分Tab.1 Chemical composition of sample w,%

1.2 试验工艺

试验在箱式热处理炉中进行,碳氮共渗方案和热处理工艺见表2和表3。

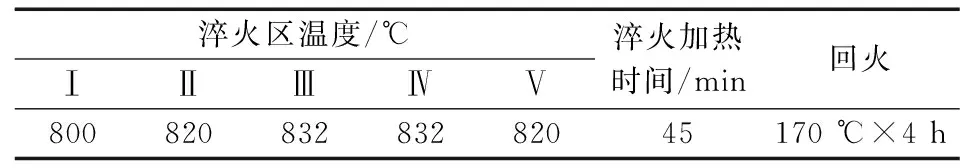

表3 碳氮共渗热处理工艺Tab.3 Heat treatment process for carbonitriding

未经碳氮共渗处理的试样在R300型连续网带炉上进行淬火处理,热处理工艺见表4,该试样未经过水冷处理。

表4 未碳氮共渗热处理工艺Tab.4 Heat treatment process for not uncarbonitriding

1.3 检测仪器

使用HXD-1000TMJC型显微维氏硬度计测量碳氮共渗硬化层硬度。使用ZEISS Axio Scope金相显微镜观察显微组织。使用X-350A型X射线应力测定仪测量试样的表层残余应力和残余奥氏体。

2 结果与分析

2.1 显微组织对比

在不同的共渗温度下,套圈的组织和硬度见表5。由表可知,不同的共渗温度对组织和硬度的影响差别不大,试样的表层组织均为2级[3],心部组织为2~3级[4],硬度的差别也不大,且组织和硬度均在合格范围内。但是在碳氮共渗的过程中为了细化组织,在试验中将共渗温度设定为840 ℃。

表5 不同共渗温度下的组织和硬度Tab.5 Microstructure and hardness under different carbonitriding temperatures

对采用表3中共渗温度为840 ℃的碳氮共渗热处理工艺的试样组织进行分析。碳氮共渗预处理试样和未碳氮共渗预处理试样经淬、回火的低倍和高倍金相组织如图1和图2所示。

图1 淬、回火后的低倍金相组织(200×)Fig.1 Microstructure at low magnification after quenching and tempering(200×)

由图1a、图2a和图2b可知,碳氮共渗预处理并淬回火后,轴承钢的金相组织由碳氮共渗层和心部组织组成。1)碳氮共渗层(含过渡层):结合金相法与硬度法的测量得知碳氮共渗有效硬化层深度约为0.31 mm,其渗层显微组织为含氮马氏体+残余奥氏体+碳氮化合物,细小的碳氮化合物颗粒均匀地分布在基体上,其数量相较于心部组织显著增多,含氮马氏体为3级,碳氮化合物为2级[3]。2)心部:隐针马氏体+细针马氏体+均匀分布的细小颗粒碳化物+残余奥氏体,马氏体为2级,碳化物为1级。结合图1b和图2c可知,未碳氮共渗预处理的轴承钢表面和心部组织都是由隐针马氏体、细针马氏体、残留的细小颗粒碳化物以及少量残余奥氏体组成的正常的淬回火马氏体组织,马氏体为2级,碳化物为1级。

图2 淬、回火后的高倍金相组织(500×)Fig.2 Microstructure at high magnification after quenching and tempering(500×)

2.2 碳氮共渗对硬化层硬度的影响

碳氮共渗预处理试样和未碳氮共渗预处理试样经淬、回火后的硬度梯度如图3所示。由图可知,碳氮共渗预处理试样心部和未碳氮共渗预处理试样的硬度差别不大,处于正常的合格范围内。但是碳氮共渗预处理试样在碳氮共渗层的硬度大于未碳氮共渗预处理试样,最大差值约为3 HRC。这是因为:一方面,碳氮共渗后,淬火加热时氮元素固溶于γ-Fe中形成固溶体(含氮马氏体),对轴承钢起到固溶强化作用;另一方面,尚未溶解和回火时析出的细小碳氮化合物以颗粒状在马氏体基体上弥散分布,形成弥散强化。这说明碳氮共渗预处理提高了套圈的表面硬度和耐磨性,使其在工作中不易形成压痕,从而提高了轴承寿命。

图3 碳氮共渗预处理对硬度梯度的影响Fig.3 Effect of carbonitriding pretreatment on hardness gradient

2.3 碳氮共渗对表层应力状态的影响

碳氮共渗与未碳氮共渗试样淬火后表层应力分布如图4所示。由图可知,经过碳氮共渗预处理的试样表层应力为压应力,而未经过碳氮共渗预处理的试样表层应力为拉应力。各种研究以及资料表明,表面压应力能够有效地提升轴承的寿命[5],这是因为:一方面,碳氮共渗之后,表层中马氏体的Ms点温度由于碳、氮含量增加而降低,导致在淬火过程中表层的应力状态发生改变而形成表面压应力,而表面压应力能够使轴承的耐磨性和滚动接触疲劳性能提高;另一方面,碳氮共渗后形成的表面压应力使氢的渗入和扩散受阻,同时,由于表层密集分布的细小颗粒碳氮化合物比较耐磨损,故不易形成新鲜金属表面,金属的催化作用减弱,氢的生成变得困难,氢脆现象的发生几率大为降低,从而轴承的寿命得到提高。

图4 试样淬火后表层应力分布Fig.4 Stress distribution of surface layer in samples after quenching

2.4 碳氮共渗对表层残余奥氏体的影响

碳氮共渗预处理和未碳氮共渗预处理试样表层的残余奥氏体含量如图5所示,经过碳氮共渗预处理的试样,其表层中残余奥氏体的含量要大于未经过碳氮共渗预处理的试样。

图5 碳氮共渗预处理对表层残余奥氏体含量的影响Fig.5 Effect of carbonitriding pretreatment on content of retained austenite in surface layer

最新的研究表明,表层中较高的残余奥氏体能够提高轴承的寿命[5-6]。这是因为在污染润滑条件下发生表面起源型剥落时会先形成压痕,压痕尺寸越大,边缘曲率越小,应力集中越大,寿命越低。因此提高寿命的有效途径是减小压痕尺寸,使压痕边缘曲率增大。而较多且稳定的残余奥氏体因其易变形的特性可降低压痕的边缘效应,阻止疲劳源的形成和扩展。

2.5 碳氮共渗对材料疲劳寿命的影响

将碳氮共渗预处理的轴承与未经碳氮共渗预处理的轴承各4套在同等条件下进行疲劳寿命测试,结果见表6。测试条件:室温;转速为6 000 r/min;轴向载荷为60 N;径向载荷为1 900 N;润滑状态为污染润滑,污染物颗粒≤10 μm;基本额定寿命L10为181 h;测试设备为ABLT-1A轴承疲劳寿命试验机。

表6 碳氮共渗预处理对轴承寿命的影响Tab.6 Effect of carbonitriding pretreatment on life of bearing

从表6中可以看出,经过碳氮共渗预处理轴承的疲劳寿命比未经过碳氮共渗预处理轴承的高,实际疲劳寿命比值达到930.8/419.9=2.22倍。

3 结论

1)经过碳氮共渗预处理后淬、回火,套圈表层的渗层显微组织主要为含氮马氏体、残余奥氏体和均匀分布在马氏体基体上的细小颗粒碳氮化合物。

2)经过碳氮共渗预处理后淬、回火,套圈表层的硬度大于未经过碳氮共渗预处理的套圈。

3)套圈经过碳氮共渗预处理后,表层应力状态表现为压应力。

4)经过碳氮共渗预处理后,轴承套圈表层中的残余奥氏体含量得到了提高。

5)经过碳氮共渗预处理后轴承的疲劳寿命比未经过碳氮共渗预处理轴承的高,实际疲劳寿命比值可达2.22倍。

综合以上分析与测试可以得出,碳氮共渗预处理工艺可以有效地提高轴承的使用寿命。使用碳氮共渗预处理的6202W9,6004W10轴承已经批量生产并应用于汽车空调压缩机上,产生了良好的经济效益。