轨道交通车辆转向架侧梁焊接装备的研制

2018-07-25孟熙妍张海燕

□孟熙妍 □张海燕

1.渤海大学 辽宁锦州 121011

2.中车唐山机车车辆有限公司 河北唐山 064000

1 研究背景

转向架是轨道交通车辆系统的走行部,也是最重要的组成部件之一,具有承载、导向、缓冲、牵引和制动的功能,其结构精度直接影响车辆的运行品质、动力学性能和行车安全。侧梁承载转向架的构架,其主体结构为钢板焊接成的封闭箱体,有空气弹簧定位座、转臂定位座、抗蛇形减振器座、垂向减振器座及各种筋板等附件。笔者研制的侧梁焊接装备可以实现对上述附件进行定位压紧与焊接。

2 设计要求

轨道交通车辆转向架侧梁焊接装备主要用于压紧侧梁。当侧梁及所有附件完成定位后,需要将侧梁在上盖板处压紧,侧梁焊接完成后松开,工作周期为1 h左右,也即侧梁焊接的时间。

3 结构

本着柔性化、模块化、自动化、智能化的设计理念,轨道交通车辆转向架侧梁焊接装备采用整体框架结构,两端与变位机连接,可实现整体360°翻转。框架采用工字型钢板焊接而成,所有部件用L形压板及螺栓与主体连接,可以方便地沿框架主体方向调整尺寸[1]。

侧梁支承均采用可调整活动结构,有利于调整精度及避免侧梁焊接变形等。

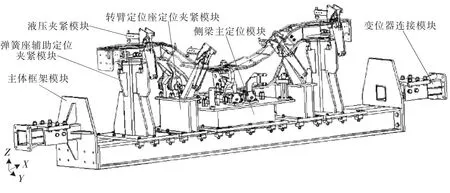

装备总体分为主体框架模块、弹簧座辅助定位夹紧模块、液压夹紧模块、转臂定位座定位夹紧模块、侧梁主定位模块、变位器连接模块,如图1所示。

4 液压系统设计

轨道交通车辆转向架侧梁焊接装备力求做到质量轻、体积小、效率高、工作可靠、结构简单、操作维护保养方便、经济性好。根据侧梁焊接时的实际焊缝形式、焊接变形等因素,初步确定工作载荷为10 kN。

▲图1 轨道交通车辆转向架侧梁焊接装备

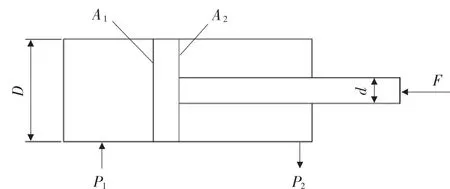

初选液压系统工作压力时,要根据载荷大小和设备类型而定,还要考虑执行元件的装配空间、经济条件及元件供应等情况。根据工作载荷、执行元件结构尺寸、装配空间等因素,确定工作压力为16 MPa。液压缸的主要结构尺寸如图2所示,图2中A1为无杆腔活塞有效作用面积,A2为有杆腔活塞有效作用面积,P1为液压缸工作腔压力,P2为液压缸回油腔压力,D为活塞直径,d为活塞杆直径。

▲图2 液压缸结构尺寸

活塞杆受压时,压力F=P1A1-P2A2。活塞杆受拉时,压力F=P1A2-P2A1。P2即背压力,根据系统类型,初定P2=0.6 MPa。

根据 F=10 kN、P1=16 MPa、P2=0.6 MPa,考虑执行元件的装配空间、结构尺寸,初定d=25 mm。

经过计算圆整,并根据常用液压缸内径选型,选定D=40 mm[2]。

液压缸所需流量Q为:

式中:A为液压缸有效作用面积;V为活塞与缸体的相对速度。

设 V=0.18 m/s,代入式(1),计算得 Q=8 L/min。

综合考虑液压泵的最大工作压力、流量及总效率,选用变量叶片泵并确定泵站主要参数。电机功率为1.5 kW,电压为380V,频率为50 Hz,转速为1 400 r/min。油箱容积为20 L,泵站带风冷却器。

根据系统的工作压力和实际通过的最大流量,选取三位四通手动控制阀,工作压力为16 MPa,流量为10 L/min。

5 装备结构

5.1 主体框架模块

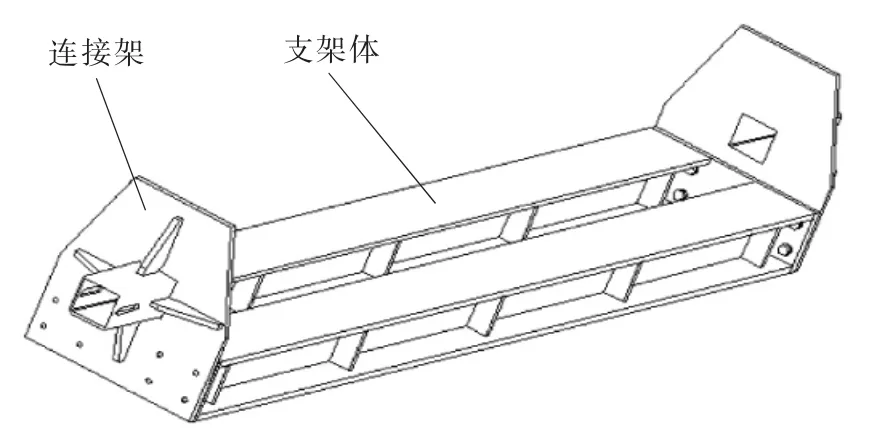

主体框架模块主要分为支架体和两端连接架,如图3所示。

连接架内侧两端与支架体用螺栓连接,外侧方管与变位器连接模块连接。方管中心线应与装备整体旋转中心重合,以尽可能减小变位器的扭矩,减少设备的疲劳磨损,延长使用寿命[3-4]。这一装备采用Pro/E软件设计,计算装备旋转中心线时,可以先在端部连接架上选定一点设为基准坐标系及原点位置,软件通过自动分析计算可精确得出旋转中心线位置。

▲图3 主体框架模块

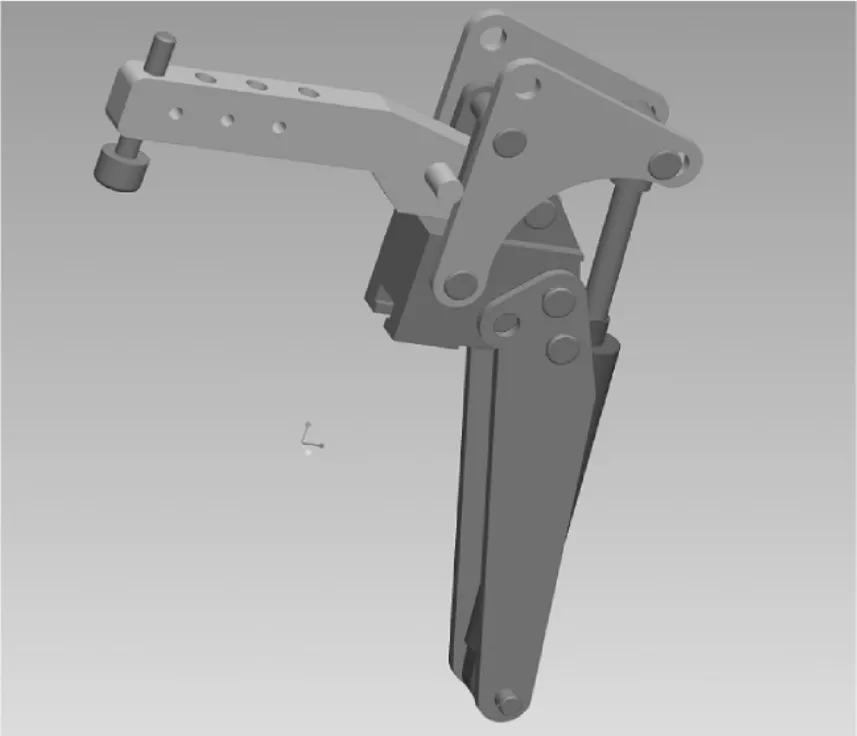

5.2 液压夹紧模块

为使侧梁焊接完成后移出方便,液压缸需能够自动实现翻转,即当液压缸活塞杆处于伸出状态时,压臂沿转动轴向下翻转并压紧侧梁。当液压缸活塞杆处于压缩状态时,压臂松开侧梁并向上翻转,方便使工件移出。根据装备整体结构及设计思路,液压缸与装备主体采用T型槽形式连接[5],拆卸方便。液压夹紧模块如图4所示。

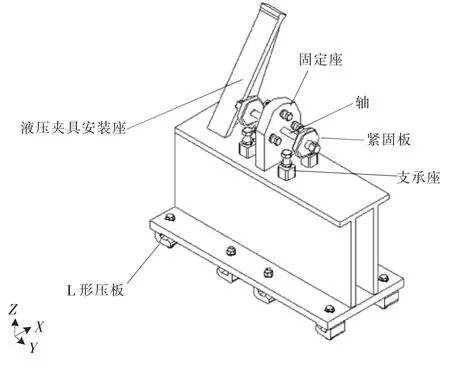

▲图4 液压夹紧模块

这一装备根据设计需求,使用四组液压夹紧模块。采用可移动微型液压站,放置于装备端部。电机功率为1.2 kW,通过手动换向阀实现换向。

由于装备使用时需要翻转,且焊接过程中有焊料飞溅和粉尘等,因此液压缸采用弹性护套保护,液压站与装备连接的液压管道采用不锈钢丝软管防护,这样既能满足装备翻转需求,又能有效保证液压系统正常工作,并可延长使用寿命。

5.3 转臂定位座定位夹紧模块

每个侧梁有两组转臂定位座定位夹紧模块,焊接在下盖板折弯处,并在Y轴方向与侧梁对称分布,如图5所示。取固定座Y轴方向中心为一组转臂定位座Y轴方向的中心,在固定座两侧分别装有三组调整装置,用于调整固定转臂定位座的Y轴方向尺寸。固定座中心钻有螺纹孔,在两侧分别旋入轴,轴心即为转臂定位座X轴方向的中心位置。支承座用于调整转臂定位座Z轴方向的高度尺寸。

每组侧梁有两组转臂定位座,需保证其X轴方向尺寸1 540 mm。图纸尺寸公差为±1 mm,两定位轴中心距的基本尺寸取两孔中心距的基本尺寸L,轴中心距偏差取工件孔中心距偏差的1/5~1/3。定位精度要求高时取小值,两定位轴中心距及其公差为L±δLx/2=L±1/2[(1/5~1/3)δLg],其中 δLx为轴距公差,δLg为孔距公差,则两定位轴中心距为 1 540±1/2(1/5×2)=1 540±0.2 mm[6]。

可见,两组转臂定位座定位夹紧模块轴中心距取1 540±0.2 mm,这样转臂定位座的尺寸及公差就确定了。

转臂定位座固定后,安装于液压夹具安装座上的液压夹具将侧梁压紧,实现夹紧功能。

5.4 侧梁主定位模块

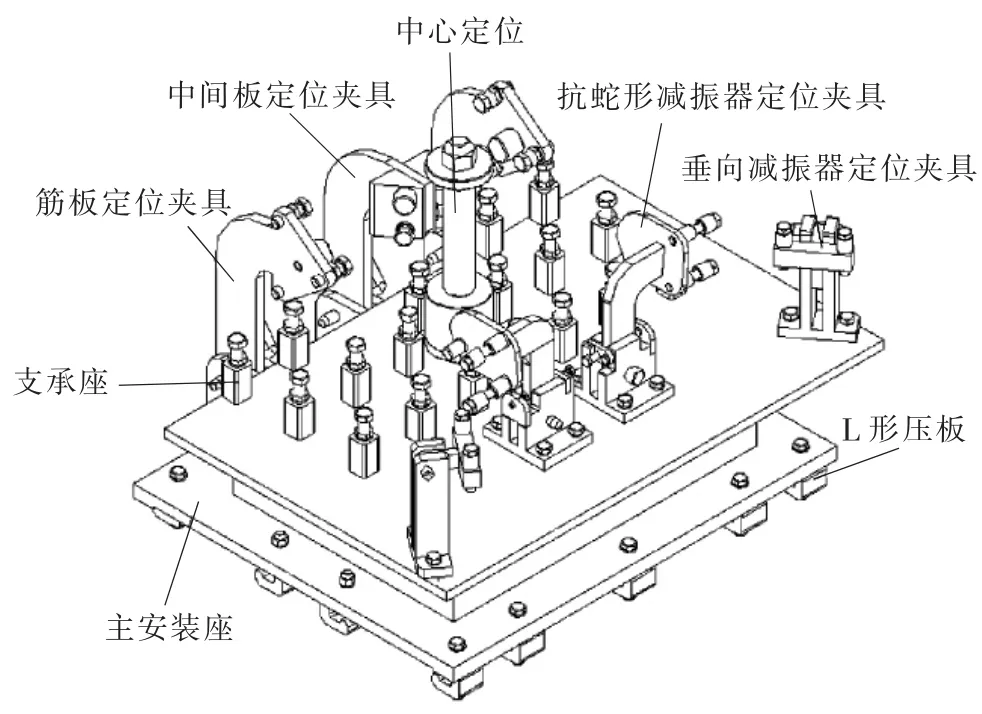

侧梁主定位模块是这一装备中功能最多的一组模块,如图6所示。

侧梁主定位模块用L形压板与主体框架连接,用于定位调整侧梁主体、筋板、抗蛇形减振器座、垂向减振器座等附件[7]。

▲图5 转臂定位座定位夹紧模块

▲图6 侧梁主定位模块

6 应用技术小结

轨道交通车辆转向架侧梁焊接装备涉及机械技术、电气技术、液压技术、传感技术,装备技术含量较高,对装备零部件材质、热处理、加工方法、装配精度的要求也较高,加工过程中应用了加工中心、线切割、电火花、车铣刨磨等多种加工方法,使装备整体应用技术达到了较高的水平[8-9]。

7 使用效果

目前,已在轨道交通车辆转向架侧梁焊接装备上成功焊接出各种地铁、城轨,以及350 km/h、250 km/h CRH3A型高速动车组转向架的构架侧梁,针对不同的车型,只需略微调整装备各功能模块的相应尺寸或个别结构即可,柔性化、模块化、自动化、智能化的设计理念得以体现[10]。