延长气田含甲醇污水处理工艺的优化研究

2018-07-23张娟利薛文瑞胡耀强杨天华于勇斌刘志玲

张娟利,薛文瑞,胡耀强,杨天华,王 涛,于勇斌,刘志玲

(1.陕西延长石油(集团)有限责任公司 研究院,陕西 西安 710075; 2.陕西延长石油(集团)有限责任公司 勘探公司,陕西 延安 716000)

引 言

延长气田在天然气开采过程中,通过注入甲醇防止天然气水合物的生成[1],所产生的含甲醇污水采用预处理—精馏—塔底水回注的工艺进行处理。

延长气田一期甲醇污水处理装置设计规模为150 m3/d,于2012年底建成投产,在投运后的3年多时间里,主要存在着结垢、腐蚀及运行不稳定等问题,截至2014年12月,已造成5次非正常停运。近年来,随着延长气田开发规模的不断扩大,含甲醇污水的产量也不断增多,处理压力陡增,含甲醇污水处理工艺优化研究刻不容缓。

1 装置现状

1.1 处理工艺简介

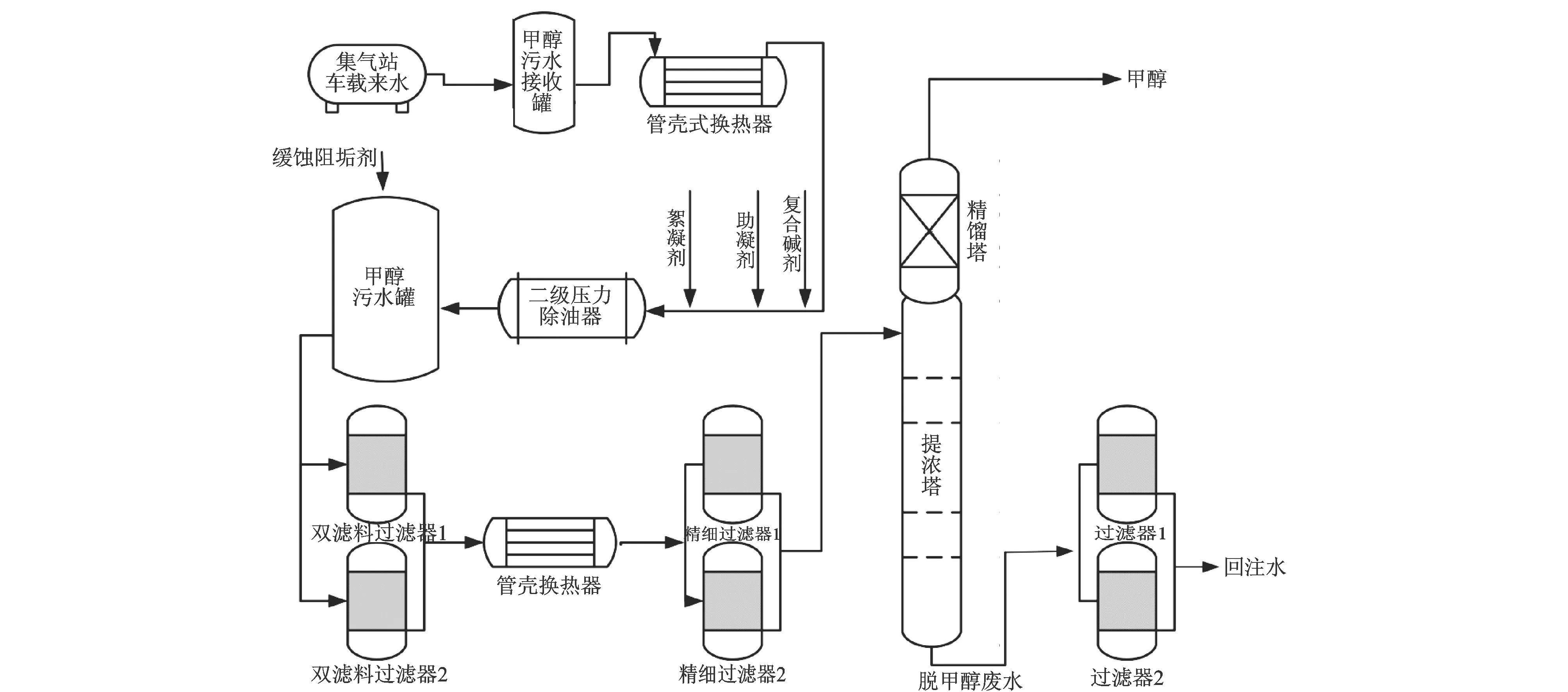

延长气田甲醇污水处理主要采用水质预处理、精馏回收甲醇及塔底水回注工艺,处理流程见图1。

车载甲醇污水经初步收油后进入接收罐,再经换热器升温至25 ℃后,依次加入复合碱剂、絮凝剂和助凝剂进行改质,然后进入两级压力除油器除油后进入甲醇污水罐。预处理合格后的甲醇污水先后经过双滤料过滤器过滤、三级换热器换热和精细过滤器过滤后进入回收塔,在回收塔中精馏分离得到产品甲醇和脱甲醇废水。塔底废水经过滤等处理达到回注标准后回注。

图1 延长气田甲醇污水处理流程Fig.1 Methanol wastewater treatment process of Yanchang gasfield

1.2 存在问题

(1)装置结垢频繁、腐蚀严重

装置的结垢、腐蚀情况主要发生在甲醇回收部分,且集中于换热器、精细过滤器和再生塔等设备,也就是高温部位。

(2)污水中甲醇含量偏离设计值,产品甲醇的浓度低,装置负荷重。

2 原因分析

2.1 污水水质分析

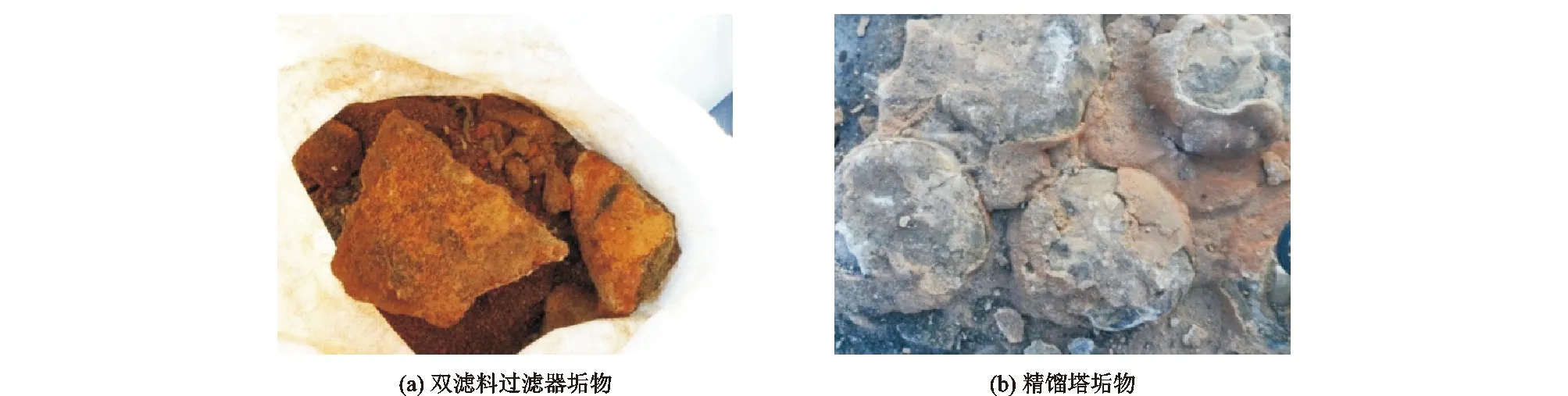

延长气田含甲醇污水的成份复杂,典型的分析数据见表1。

表1 延长气田含甲醇污水水质分析Tab.1 Quality analysis result of methanol waste water in Yanchang gas field

由表1可知:①延长气田含甲醇污水的pH值低,会对设备造成较为严重的腐蚀;②污水成分复杂,含有Ca2+、Mg2+、Sr2+、Ba2+、铁离子等多种易成垢金属阳离子,且99.8%以上的铁离子以二价铁离子的形态存在。该污水在常温下就存在形成铁垢的趋势,而且在60 ℃时,形成碳酸钙垢的趋势严重[2];③腐蚀性F-、Cl-浓度高,在缓蚀材料和缓蚀剂的选用上,宜选抗氟氯离子点蚀作用的缓蚀剂和防腐材料[3];④甲醇含量远远低于设计值(20%~50%),会对精馏塔甲醇回收过程产生影响[4];⑤油含量低;⑥溶解的CO2处于常压饱和状态,增强了污水的腐蚀性,同时,为高温部位的结垢提供了条件。因此,只有对甲醇污水进行有效地预处理,才能保障后续甲醇再生装置的平稳运行。

2.2 装置垢物分析

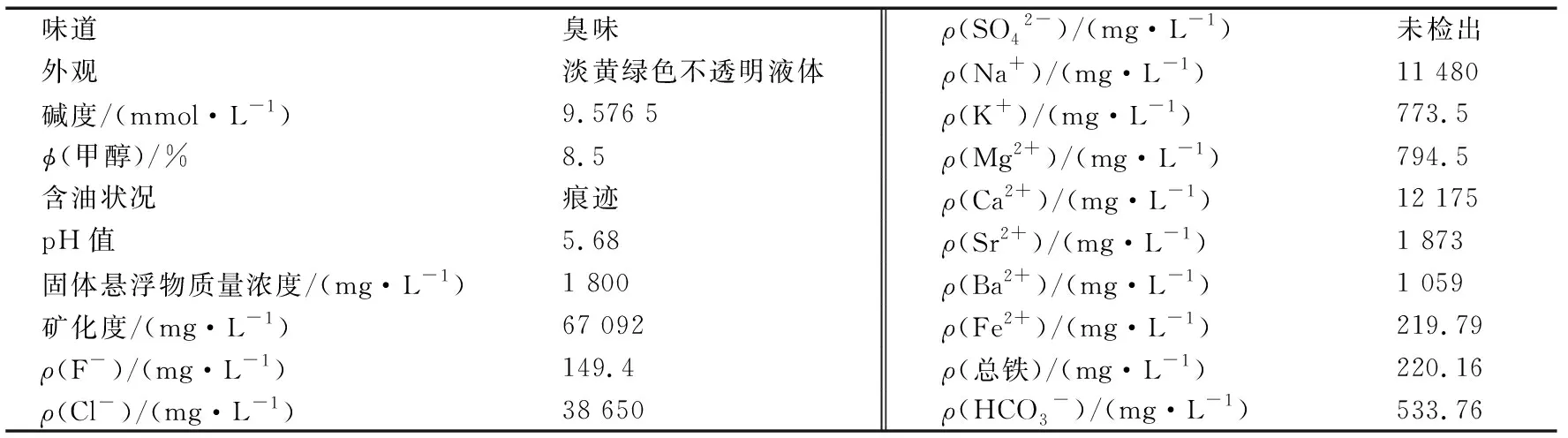

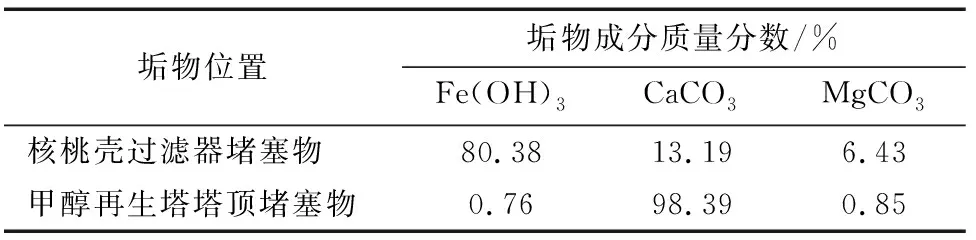

采用RigakuD/Max-2400粉末X射线衍射仪分析图2所示堵塞物的组成与含量,结果见表2。

图2 装置不同位置的堵塞物Fig.2 Plugging matter at different locations of apparatus

垢物位置垢物成分质量分数/%Fe(OH)3CaCO3MgCO3核桃壳过滤器堵塞物80.3813.196.43甲醇再生塔塔顶堵塞物0.7698.390.85

由图2、表2可知,核桃壳过滤器的堵塞物主要为氢氧化铁,甲醇再生塔的堵塞物主要为碳酸钙。因此,核桃壳过滤器的堵塞主要是由于污水中生成了氢氧化铁沉淀引起的,而甲醇再生塔堵塞的主要原因则是污水中的碳酸氢钙随着温度升高分解生成了碳酸钙沉淀。可见,预处理效果差是装置堵塞的主要原因。

2.3 装置问题原因分析

(1)预处理效果不佳

预处理效果不佳是造成装置结垢、腐蚀的主要原因。影响预处理效果的因素主要有以下3个:一是污水的成份复杂,处理难度大;二是预处理流程不尽合理,处理效果欠佳。延长气田含甲醇污水预处理的核心设备为两级卧式压力除油器,由于卧式压力除油器内部沉降空间有限且设置斜板,导致设备内部易腐蚀,排泥效果差并频繁堵塞,维护、管理工作量大,成本高,影响预处理的效果和装置的处理能力;三是预处理药剂的种类、加入位置及加入量需进一步优化。装置现用预处理药剂主要有混凝剂、复合碱剂、絮凝剂等。污水中大量的二价铁离子用常规混凝法无法去除,但其在碱性条件下极易氧化成具有良好絮凝作用的Fe3+ [5]而除去,但是,在甲醇污水处理过程中,缺少氧化剂及其添加流程,影响处理效果。此外,预处理所加药剂是加在一次压力除油器之后、二次压力除油器之前,药剂与污水的反应时间不够充分,使处理效果变差。

(2)采用的设备抗堵性能差

甲醇回收提浓塔采用浮阀塔盘,浮阀塔盘的最大缺点就是抗堵性能差,清垢困难,降低了装置的处理量。

(3)精馏塔分离效果差

造成精馏塔分离效果差的原因主要有两个:一是装置实际处理污水中的甲醇含量远低于设计含量。装置设计含醇污水的甲醇质量分数为20%~50%,而实际上,冬季较高,为50%,但年均为12.93%,全年最低达到6.6%,使装置的实际运行效果偏离预期效果。由于水的比热容是4 200 J/(kg·℃),甲醇的比热容为1 855 J/(kg·℃),甲醇含量大幅度降低,甲醇污水进塔后打破了塔内甲醇、水的浓度分布及热量平衡,原有的操作条件已经不能适应原料的变化,使塔顶和塔底产品浓度无法满足设计要求;二是换热器和再生塔内存在严重的结垢情况,会显著影响换热器的传热和再生塔的传质效果,降低精馏塔的分离效果。

3 优化思路

3.1 减少污水总量

将不含甲醇废水与含甲醇废水分开处理,减少甲醇污水量。

3.2 优化预处理工艺

3.2.1 优选预处理药剂,并确定加入量

(1)pH值调节剂

常用的pH值调节剂有NaOH、Na2CO3和CaO,根据调节剂的消耗量和污泥生成量,选用NaOH作为pH值调节剂。

适量的碱可以明显提高污水的透光率。加碱量过少,污水中的亚铁离子得不到充分地沉淀;加碱量过多,由于钙镁离子的沉淀,一方面会降低上层清液的透明度,另一方面又会大幅度增加沉淀量。综合考虑离子腐蚀性、氧化剂作用条件以及预处理效果等因素,确定将污水的pH值调整至7.5~8.3。

(2)氧化剂

用于水处理过程的液体氧化剂主要有KMnO4溶液、ClO2稳定液、NaClO、H2O2以及K2FeO4溶液等,因为H2O2不会对水质造成不良影响,所以,选用H2O2作为含甲醇污水氧化剂。其加入量以将全部Fe2+氧化为Fe3+为宜。经过计算及实验,确定氧化剂的加入量为0.1~0.2 L/m3。实验同时发现,氢氧化铁的絮凝作用并不适用于碳酸盐沉淀。

(3)混凝剂

污水中微小的悬浮物,特别是胶体粒子沉降得很慢,能在水中长期保持分散状态。混凝剂通过它或者它的水解产物的压缩双电层作用降低或消除胶体的电位,从而破坏这些细小胶体颗粒的稳定性。常用的混凝剂有PAC、PFS、AS等,实验表明PAC加量少且处理效果好,其加入量在25 mg/L左右。

(4)有机絮凝剂

常用的有机高分子絮凝剂PAM是通过其极性基团表面的电中和、吸附、架桥、网捕等作用,将颗粒与颗粒链接起来,在颗粒之间形成聚合物的桥,使颗粒形成聚集体而沉降分离[6]。实验表明,阳离子PAM对甲醇污水的助凝效果明显,能够显著提高沉降效果及质量。实验同时发现,当静置时间超过16 h后,污水的水质又会变差。所以,预处理过程中,在加入药剂PAM后应及时排泥。

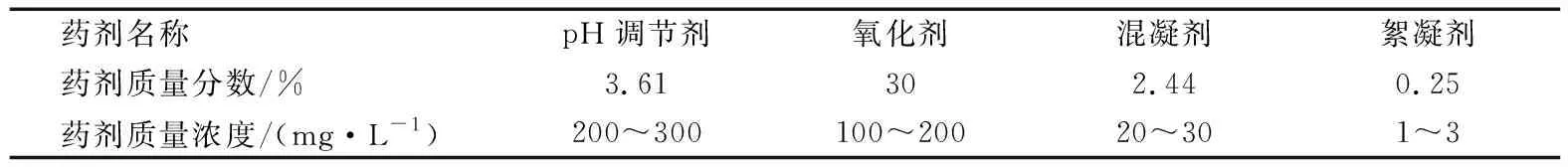

根据烧杯混凝实验结果及药剂的特点,确定预处理药剂的配制浓度及最佳添加量,见表3。

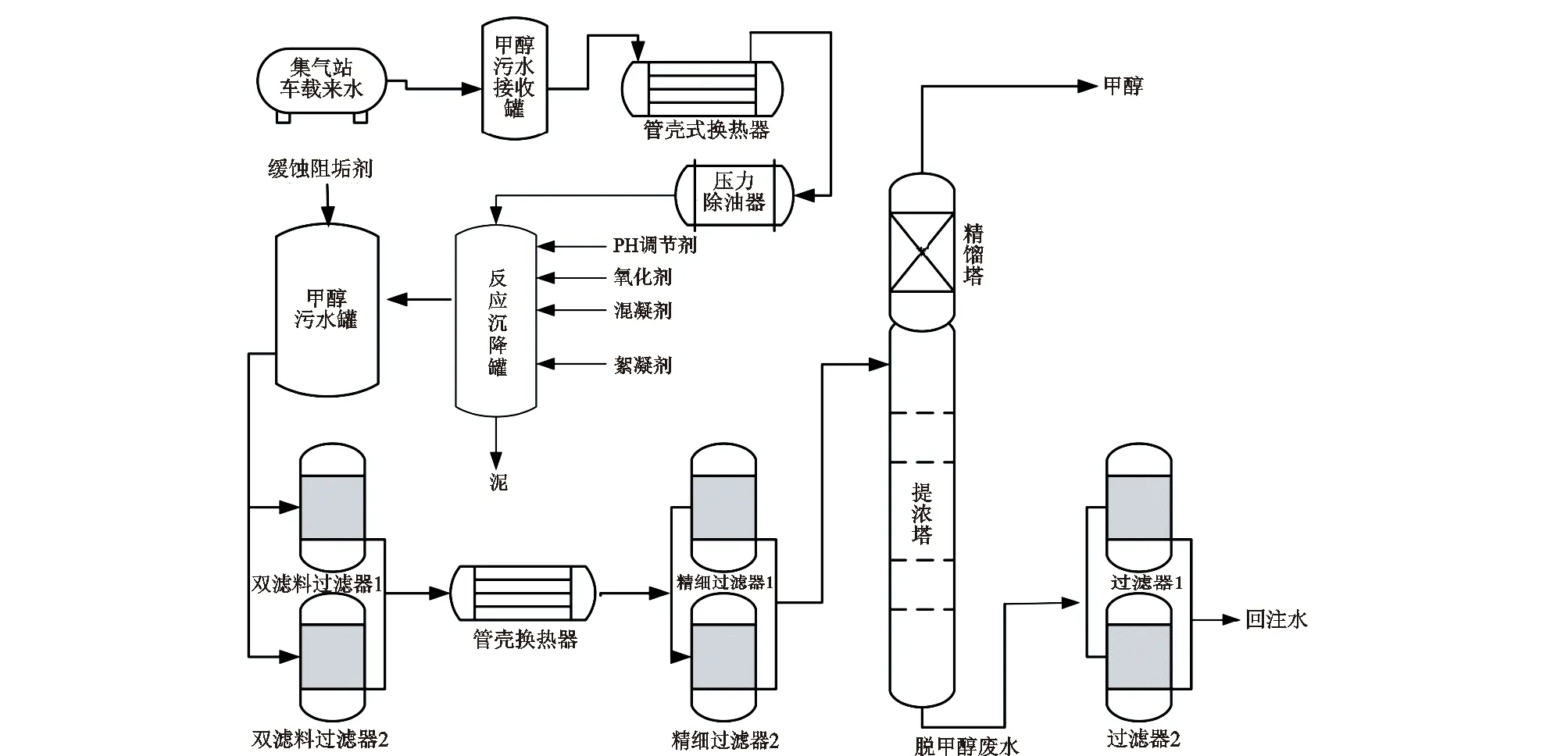

3.2.2 优化预处理流程 根据延长气田含甲醇污水特点及实验结果,设计了延长气田甲醇污水改造建议流程,如图3所示。

表3 药剂配制的浓度及添加量Tab.3 Mass fraction and concentration of additives

图3 延长气田甲醇污水处理改造建议流程Fig.3 Proposed treatment process of methanol waste water of Yanchang gas field

从集气站拉运来的含甲醇污水,初步除油后进入含甲醇污水接收罐,经换热后,进入一级压力除油器进一步除油,除油后的污水进入立式多级涡流反应沉降罐,预处理药剂pH调节剂、氧化剂、混凝剂从高往低依次加入反应沉降罐反应区,先后与污水进行充分反应,反应后再加入絮凝剂,随后进入反应沉降罐的沉降区,污水在该罐内经过反应、沉淀后,净化水自流进入甲醇污水罐。罐内污水先后经双滤料过滤器过滤,换热器换热和精细过滤器过滤后进入甲醇污水精馏塔,分离成甲醇和回注水。

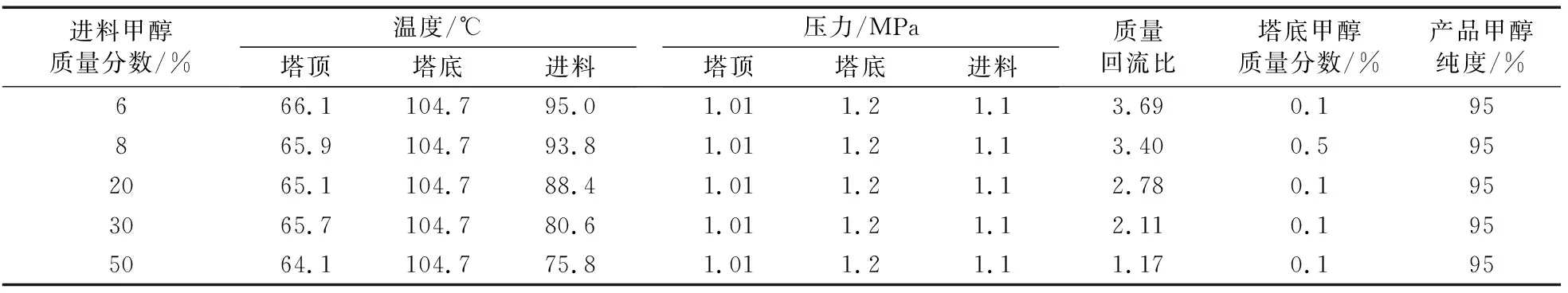

3.3 优化甲醇回收工艺

3.3.1 操作参数优化 使用Aspen HYSYS化工过程模拟软件[7],在现有工艺设备条件下,在保证塔顶、塔底产品控制指标的前提下,通过优化操作回流比和进料温度使精馏塔操作既能满足塔顶、塔底产品质量要求,又使塔板物流满足流体力学稳定性。优化参数见表4。

表4 回收塔参数优化Tab.4 Optimization of recovery tower parameters

当进料甲醇质量分数远远低于设计下限20%时,回流比的大幅度增加,一方面会增加塔顶冷凝器和塔底再沸器负荷,进而增加能耗,另一方面,还有可能出现漏液或液泛现象,进一步降低精馏塔分离效果。这时最好的办法是调整进料位置。

3.3.2 设备优选 除提高预处理效果外,解决精馏塔频繁结垢的另一措施是,改用防堵效果好的塔盘和填料。延长气田采用的是浮阀塔盘,浮阀塔盘易堵[8],建议改用防堵性能好的斜孔板结构的塔盘,如导向筛孔型塔板或舌形塔板。

4 整改及整改效果

2015年下半年对延长气田甲醇污水处理装置进行了改造,在预处理段,主要增加了氧化剂H2O2的加入流程,同时甩开一次压力除油器,增加立式反应沉降罐;在回收段,增加了回收塔的高度,提高换热器的换热能力。改造一年来的运行结果表明,装置运行平稳,处理能力大幅度提升,由原来的100 m3/d提高到150 m3/d,达到满负荷运行;年清塔次数减少,由原来的8次降至现在的4次;精馏塔分离效果明显提升,塔底脱甲醇废水的甲醇含量在保持0.1%的前提下,塔顶甲醇中的水含量可以达到5%以下。

5 结论及建议

(1)含醇污水预处理是气田甲醇污水处理的关键步骤,预处理的效果直接决定甲醇回收塔能否正常运行。为此,建议定期检测水质,及时调整预处理药剂的加入量;另外,在预处理过程中,在加入絮凝剂PAM后,应及时排泥。

(2)根据污水原料中的甲醇含量调节塔顶回流量,以保证塔顶、塔底产品的质量。

(3)延长气田甲醇污水处理段经工艺优化、药剂优选及加药量调整后,预处理效果明显改善,装置结垢、腐蚀情况明显减轻。经操作参数优化后,甲醇回收塔的平稳运行时间增加,塔顶、塔底产品的一次合格率增加,装置处理量大幅度提高,年预计可节约水、电、气等消耗累计22.5万元。