应用射流涡流燃烧结构方案的高压涡轮导向器性能分析与研究

2018-07-23郑海飞

郑海飞,唐 豪

(1.上海飞机设计研究院适航工程中心,上海201210;2.南京航空航天大学能源与动力学院,南京210016)

1 引言

随着飞机对航空发动机性能要求的不断提高,各国研究工作者都在寻求突破发动机研制技术瓶颈的手段和方法[1-3]。近年来,旨在提高航空发动机推重比、减少污染排放、降低单位推力燃油消耗率、提高效率以及拓宽稳定工作范围的涡轮内增燃技术,越来越引起各航空大国的关注。国外针对涡轮内增燃技术开展了大量的研究,如Sirignano等[4-6]提出了射流旋流结构方案,Sekar等[7-10]提出了射流涡流结构方案。但纵观国外航空发动机涡轮内增燃技术研究领域,缺少应用射流涡流燃烧结构方案的高压涡轮导向器性能的研究。为此,本文重点关注于射流涡流燃烧结构对高压涡轮导向器性能的影响。

本文研究的几何模型包括高压涡轮导向器模型(model-V1)和应用射流涡流燃烧结构方案的高压涡轮导向器模型(model-V2和model-V3)两个大类。其中,model-V2、model-V3是为了研究和分析射流涡流方案在高压涡轮导向器不同位置对原本涡轮导向器性能的影响而进行的细分。采用基于压力的隐式稳态求解器模拟涡轮内增燃燃烧室的流动与燃烧过程,并在数值模拟过程中应用尺度适应模拟湍流模型(SAS)。研究得出了射流涡流燃烧结构对高压涡轮导向器性能的影响,为涡轮内增燃技术的发展完善提供了有价值的参考。

2 导向器耦合驻涡凹腔的几何模型方案

在涡轮叶片顶部耦合驻涡凹腔,并于凹腔前后壁面分别设置二次射流孔,即涡轮内增燃技术的射流涡流方案。二次射流的作用是加固燃烧回流区稳定燃烧及强化凹腔内燃烧产物与主流燃气的掺混[10]。如图1所示,射流涡流方案中,涡轮内增燃燃烧室包括驻涡凹腔(Trapped Vortex Cavity,TVC)、径向叶片(Radial Vane,RV)和径向叶片凹槽(Radial Vane Cavity,RVC)三个结构,所以涡轮增燃技术的射流涡流方案可以简称为TIB-TRC方案。

图1 TIB-TRC方案的基本结构Fig.1 Jet-vortex scheme

图2为用于研究和分析高压涡轮导向器内应用射流涡流燃烧结构方案对原本涡轮导向器性能影响的三种模型的具体结构。图中,涡轮导向器的叶型采用某型发动机高压涡轮导向器的叶型,叶高根据发动机燃烧室出口截面高度而定。

图2 射流涡流燃烧结构方案应用于高压涡轮导向器的几何结构Fig.2 Geometry model for HPT turbine nozzle with the jet-vortex

3 初始条件和数值模拟方案

对射流涡流燃烧结构方案应用于高压涡轮导向器进行数值模拟研究,表1给出了初始条件和燃油性能参数。为较真实地模拟主流通道内的燃气特性,首先进行发动机燃烧室的数值模拟,得到燃烧室出口截面的温度分布和燃气组分质量分数。然后将这些参数应用于三种模型的主流进口截面,以提供较为符合实际情况的高温高压主流气体特性。二次射流为高压压气机引气,其温度范围700~1 000 K;工质为空气,所以进口气体组分中仅为氧气。进口气体组分具体参数值见表2。燃烧室主流进口和二次射流进口均为质量进口,出口为压力出口边界条件,采用平移周期边界条件,其余均为壁面。燃油喷嘴使用锥形喷嘴,分布于驻涡凹腔后壁面,且各喷嘴相互独立。计算流体域采用六面体网格划分,叶片前缘、尾缘及二次射流入射孔处采用O型网格划分[11]。壁面处网格距离为0.1 mm,网格增长率为1.2。涡轮内增燃燃烧室内的流动与燃烧过程采用基于压力的隐式稳态求解器模拟。梯度差值方案采用基于单元体的最小二乘法插值。压力项的离散采用标准格式,压力与速度耦合方程的求解算法为SIMPLEC。动量方程、能量方程及湍流方程的离散均采用二阶迎风格式。数值模拟过程中应用尺度适应模拟湍流模型,以上数值方法均参考文献[12]~[14]。壁面函数为标准壁面函数,配合适当网格,壁面Y+约30,符合数值模拟要求[11]。

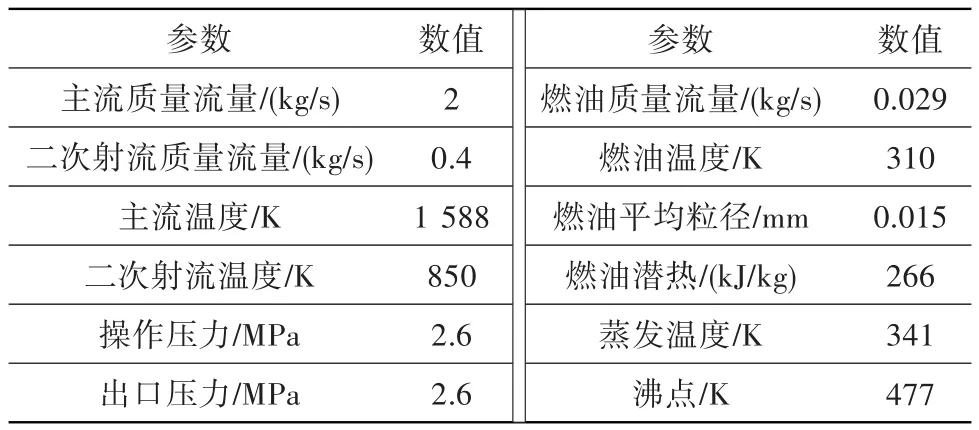

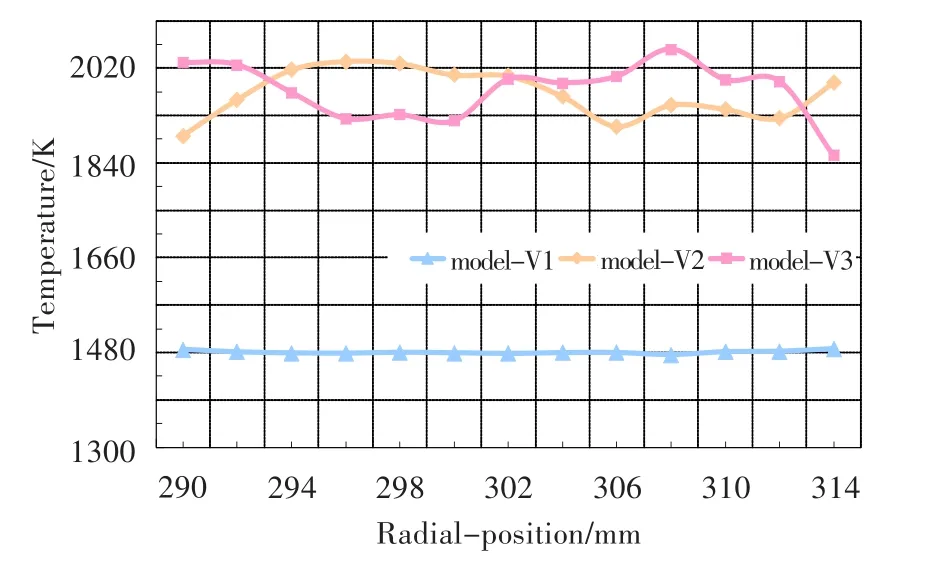

表1 初始条件和燃油性能参数Table 1 Initial conditions and fuel performance parameters

表2 进口气体组分Table 2 Gas components at inlet

4 结果与分析

4.1 应用射流涡流燃烧结构高压涡轮导向器对流场的影响

图3 射流涡流燃烧结构方案应用前后高压涡轮导向器叶间流场的速度矢量对比Fig.3 Comparative analysis of flow field velocity vector for turbine nozzle with and without jet-vortex scheme

航空发动机高压涡轮导向器叶间应用射流涡流燃烧结构方案时,势必对导向器叶间流场产生影响。图3展示了主流通道内涡轮叶片径向高度截面(径向300 mm)处,应用射流涡流燃烧结构方案前后高压涡轮导向器叶间流场的速度矢量分布。由图可看出:导向器尾缘处三种模型的流场形态相同,均未出现流动分离现象,但model-V2和model-V3的速度值较大。这是因为model-V2和model-V3存在二次射流,相同出口截面积下增加流量会增大流动速度;且这两种模型均有二次燃油喷入点火燃烧,能量的增加必然导致导向器出口流动速度的增加。叶片中间部位,model-V2和model-V3的流场形态则不同于model-V1的流场形态。一部分流体被卷吸入model-V2和model-V3的径向凹腔,在凹腔形成低速区,造成一定的流动损失。这是因为在径向凹腔出口处存在尖角,促使流体在此急速转向形成瞬间高速,从而造成流动损失。另外,无论是在高压涡轮导向器顶部还是在底部耦合驻涡凹腔,对导向器叶间流场形态、流场中速度矢量大小及流体流动转折角均无明显影响,维持了原导向器的基本性能。

图4示出了原高压涡轮导向器出口截面和应用射流涡流燃烧结构方案后高压涡轮导向器出口截面的总平均速度和各分速度。由图看出:应用射流涡流方案与否,对高压涡轮导向器出口截面的总平均速度、轴向速度、切向速度的变化和影响较大。model-V1的总平均速度,轴向速度,切向速度分别为575.0 m/s、323.5 m/s和475.5 m/s,而model-V2的约为765.0 m/s、433.0 m/s和 627.0 m/s,model-V3 的约为 770.0 m/s、433.0 m/s和642.0 m/s,均有100.0~200.0 m/s的速度增量。这意味着射流涡流燃烧结构方案的应用,将有更多的能量进入涡轮转子并对其做功。三种模型的径向速度值均约为3.5 m/s,这说明是否采用射流涡流燃烧结构方案,或驻涡凹腔耦合位置在何处,对导向器出口截面径向速度分布影响较小,沿叶高方向维持了原导向器的基本流动性能。

图4 高压涡轮导向器出口速度分量Fig.4 Velocity component at the outlet of turbine nozzle

4.2 温度场比较及涡轮级内等温燃烧可行性分析

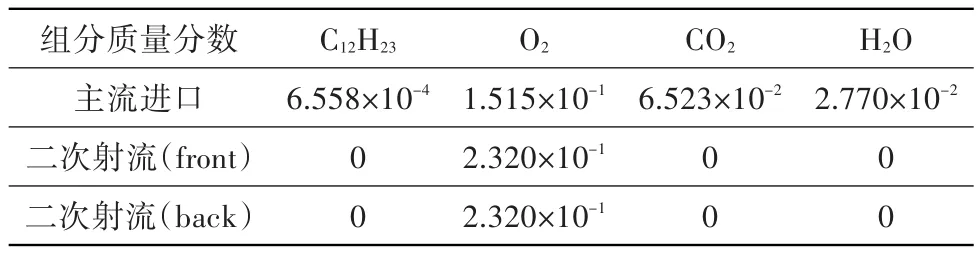

图5 射流涡流燃烧结构方案应用前后高压涡轮导向器叶间温度场对比Fig.5 Comparative analysis of temperature field for turbine nozzle with and without jet-vortex scheme

图5示出了主流通道内涡轮叶片径向高度截面(径向300 mm)处,原高压涡轮导向器叶间和应用射流涡流燃烧结构方案后高压涡轮导向器叶间的温度场分布。由图可看出,应用射流涡流燃烧结构方案与否对温度场的分布存在较大差异。model-V1中,主流通道内涡轮叶片径向截面处的温度分布沿叶片展弦方向单调递减,且叶片吸力面一侧出现了低温区。正常情况下叶片吸力面一侧该区域内存在低压区,能量损失在该区域内较为严重。model-V2和model-V3中,径向凹腔处、涡轮叶片吸力面以及涡轮叶片尾缘出现了高温区。这是因为射流涡流燃烧结构与涡轮叶片的耦合,额外燃油在驻涡凹腔和主流通道内进行燃烧的结果。应用射流涡流燃烧结构方案后,高压涡轮导向器叶间平均温度和出口平均温度均增加。这也同样意味着射流涡流燃烧结构方案的应用,将有更多的能量进入涡轮转子并对其做功。另外,无论是在高压涡轮导向器顶部还是在底部耦合驻涡凹腔,对叶间温度场的形态及分布无较大影响。

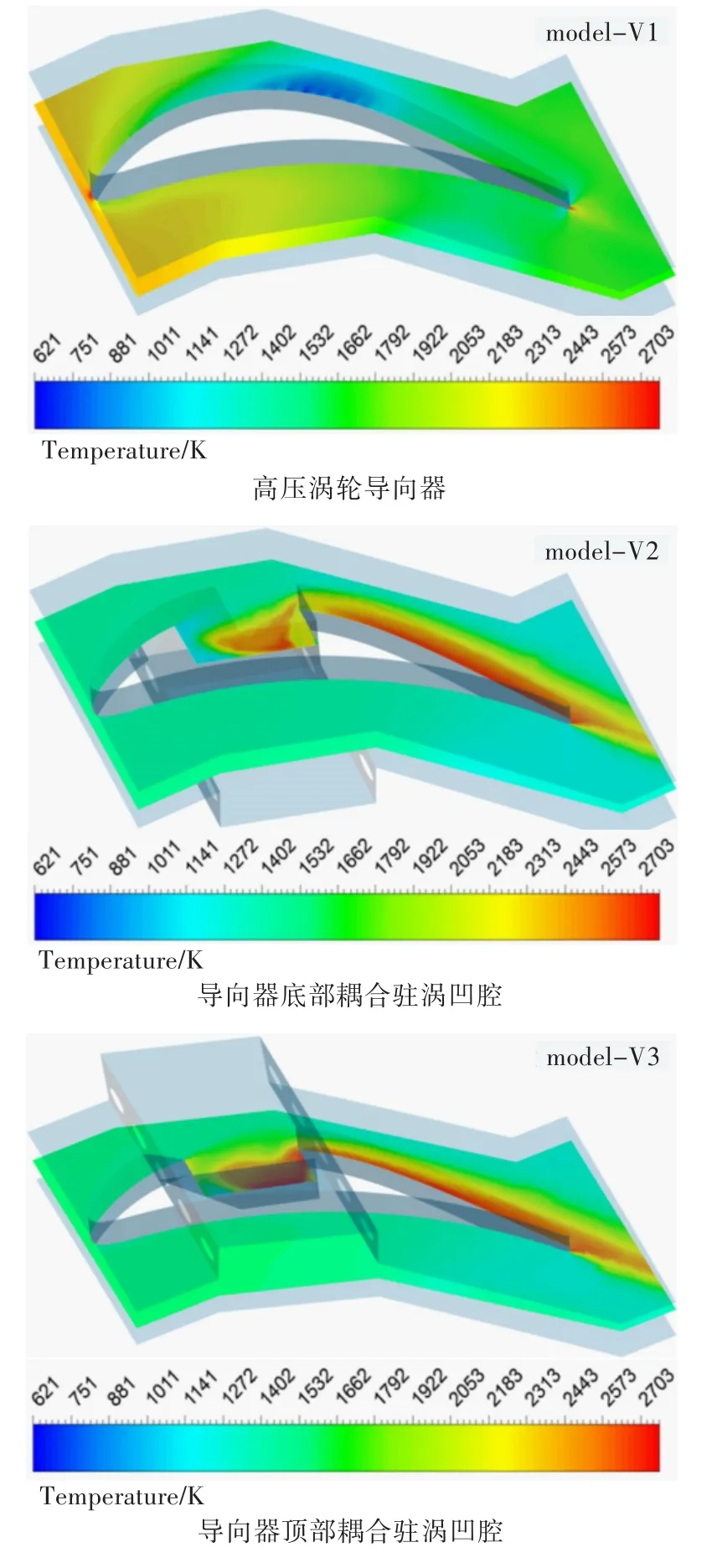

图6为高压涡轮导向器出口截面,原高压涡轮导向器叶间和应用射流涡流燃烧结构方案后,沿涡轮导向器径向高度方向不同半径处的温度分布曲线。由图可看出,三种模型中,model-V1的出口温度分布较均匀,这是因为原涡轮导向器仅执行了对主流燃气导流的功能。model-V2和model-V3中,由于额外燃油在驻涡凹腔和主流通道内进行了燃烧,所以其出口截面的温度分布比model-V1的高。model-V2和model-V3的出口温度总体上呈均匀分布,但沿叶片径向不同半径处存在温度波动,最大温差约180 K。

图6 射流涡流燃烧结构方案应用前后高压涡轮导向器出口温度分布对比Fig.6 Comparative analysis of outlet temperature distribution for turbine nozzle with and without jet-vortex scheme

传统涡轮发动机涡轮导向器出口截面温度分布为中间低两端高的态势。高压涡轮导向器耦合射流涡流燃烧结构方案后,涡轮导向器出口温度分布呈现均匀分布的态势。model-V2和model-V3射流涡流燃烧结构进出口的平均温升约为400 K,根据文献[15]中公布的F101-GE-102发动机高压涡轮做功后温降约为373 K,可以说明高压涡轮导向器内燃烧所得能量能满足高压涡轮做功所需,从而实现整个涡轮级内的等温燃烧。

4.3 应用射流涡流燃烧结构高压涡轮导向器对压力场的影响

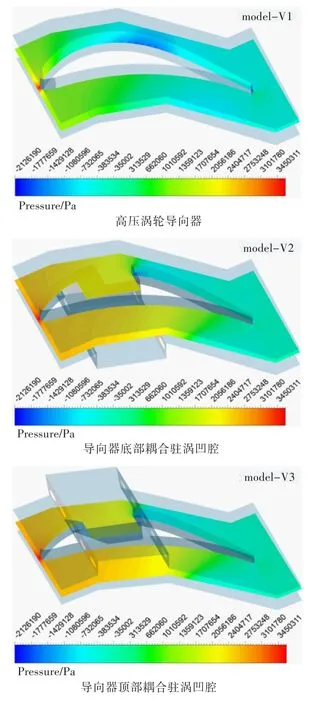

图7 射流涡流燃烧结构方案应用于高压涡轮导向器叶间压力场对比Fig.7 Comparative analysis of pressure field for turbine nozzle with and without jet-vortex scheme

图7示出了主流通道内涡轮叶片径向高度截面(径向300 mm)处,原高压涡轮导向器叶间和应用射流涡流燃烧结构方案后高压涡轮导向器叶间的静压力场分布。由图可看出,应用射流涡流方案与否,压力分布不存在较大差别,均是叶片压力侧出现高压区、吸力侧出现低压区。不同之处在于,model-V2和model-V3叶片压力侧的压力比model-V1的高,model-V2和model-V3叶片吸力侧的低速区域面积比model-V1的小。这是因为model-V2和model-V3耦合了射流涡流燃烧结构,对主流燃气的再次喷油燃烧促使model-V2和model-V3射流涡流燃烧结构内压力升高。另外,无论是在高压涡轮导向器顶部还是在底部耦合驻涡凹腔,对导向器叶间静压力场的形态及分布无明显影响。

图8为涡轮导向器出口截面,原高压涡轮导向器叶间和应用射流涡流燃烧结构方案后所研究模型进出口总压损失对比。由图可看出,model-V2和model-V3射流涡流燃烧结构的总压损失比model-V1的大。这是因为在model-V2和model-V3增加了射流涡流燃烧结构以及驻涡凹腔内的二次射流。与model-V1相比,model-V2、model-V3的结构和流动均较为复杂,增加了总压损失,且值均在6%左右。另外,无论是在高压涡轮导向器顶部还是在底部耦合驻涡凹腔,射流涡流燃烧结构的总压损失基本相同。

图8 射流涡流方案应用于高压涡轮导向器总压损失对比Fig.8 Comparative analysis of total pressure losses for turbine nozzle with and without jet-vortex scheme

5 结论

(1)无论是在高压涡轮导向器顶部还是在底部耦合驻涡凹腔,对导向器叶间流场形态、流体流动转折角基本无较大影响,维持了原高压涡轮导向器的基本性能;对导向器叶间静压力场的形态及分布无较大影响;总压损失基本相同。

(2)高压涡轮导向器耦合射流涡流燃烧结构后,增加了涡轮导向器叶间平均温度和涡轮导向器出口平均温度。射流涡流燃烧结构方案的应用,将有更多的能量进入涡轮转子并对其做功。