促进剂CBBS合成工艺研究

2018-07-21孟庆森

孟庆森

(科迈化工股份有限公司,天津 300270)

促进剂常用品种包括促进剂NOBS,DCBS和CBS等。促进剂NOBS和DCBS因在受热后会产生致癌物质亚硝胺而在欧美国家禁止使用。伯胺类次磺酰胺促进剂TBBS可以作为促进剂NOBS和DCBS的替代产品,但促进剂TBBS的抗焦烧性能不如促进剂NOBS和DCBS,硫化速度比促进剂NOBS和DCBS快,不适用于同时需要硫化速度慢和焦烧时间长的胶料。

促进剂CBBS化学名称为N-环己基-双(2-巯基苯并噻唑)次磺酰胺,主要用于天然橡胶、丁苯橡胶和丁腈橡胶。促进剂CBBS在硫化过程中不会产生N-亚硝胺类物质,等量替代促进剂NOBS,DCBS和CBS时,胶料焦烧性能略优,硫化速度和物理性能相当。促进剂CBBS可广泛应用于轮胎和其他橡胶制品生产[1-3]。

目前关于促进剂CBBS合成技术的报道较少,已报道的促进剂CBBS合成技术主要以促进剂CBS为原料[4],其原料成本较高,同时生产过程中会产生大量难以处理的工艺废水,在产业化过程中极易对环境造成污染,这也影响了促进剂CBBS的大规模产业化推广。

本课题探讨以促进剂M和环己胺为主要原料直接合成促进剂CBBS的两步法工艺。

1 实验

1.1 主要原材料

促进剂M(工业品),科迈化工股份有限公司产品;环己胺(化学纯),天津市科密欧化学试剂有限公司产品;过氧化氢(分析纯,质量分数为0.30),津南欣鸿兴化工有限公司产品;盐酸(质量分数为0.30)、氢氧化钠溶液(质量分数为0.20),实验室自制。

1.2 主要设备和仪器

恒温加热水浴锅,中环实验有限公司产品;旋转蒸发仪、恒压滴液漏斗、四口烧瓶、球形冷凝管,天津玻璃仪器制造有限公司产品;WRR型熔点测定仪,上海申光仪器仪表有限公司产品;安捷伦1260型高效液相色谱仪,美国安捷伦科技有限公司产品。

1.3 合成工艺

在带有温度计、球形冷凝管及恒压滴液漏斗的1 000 mL四口烧瓶中加入99 g环己胺、450 g甲苯和一定量盐酸溶液,在搅拌状态下将氧化剂通过恒压滴液漏斗缓慢滴加到氧化反应体系中,控制氧化反应温度,滴加完成后继续搅拌10 min。反应结束后,滤去少量不溶物,分离下层水相,上层甲苯相即为中间产物的甲苯溶液,将其放在四口烧瓶内备用。

在常温下,将334 g促进剂M溶解在400 g氢氧化钠溶液中,搅拌均匀制得M-Na盐溶液。在高速搅拌状态下,将M-Na盐溶液缓慢滴加到中间产物的甲苯溶液中,至促进剂M-Na盐溶液全部滴完时,置换反应完成。滤去少量不溶物,分离下层水相,将上层有机相置于旋转蒸发仪中进行减压蒸馏,回收溶剂甲苯,所得固体即为促进剂CBBS粗产品。

将促进剂CBBS粗产品用环己胺水溶液(质量分数为0.15)洗涤1次,再用清水洗涤2次,烘干后即得到促进剂CBBS产品。

2 结果与讨论

2.1 氧化剂对产品收率和纯度的影响

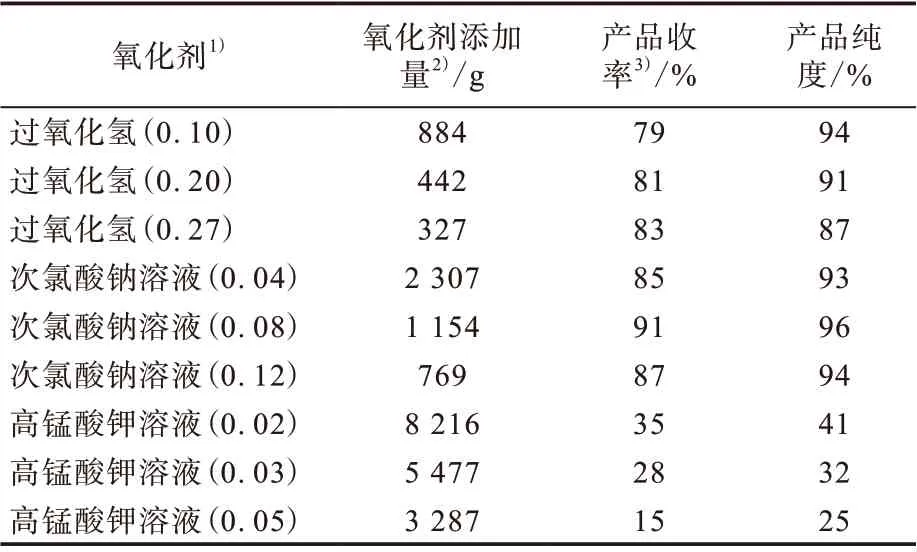

在促进剂M/环己胺/盐酸/氧化剂物质的量比为2/1/2.3/2.6、氧化反应温度为45 ℃、氧化反应时间为50 min、置换反应时间为60 min的条件下,考察不同氧化剂对产品收率和纯度的影响,结果如表1所示。

表1 氧化剂对产品收率和纯度的影响

从表1可以看出,当氧化剂为高锰酸钾时,产品收率最低,随着高锰酸钾溶液浓度的增大,产品收率呈下降趋势,其原因是高锰酸钾溶液氧化性较强,在反应过程中除了反应物被氧化外,溶剂甲苯也发生氧化反应,从而在反应体系中引入了其他物质,导致副反应大幅增加,产物促进剂CBBS纯度极低,因此高锰酸钾溶液不适合用作促进剂CBBS合成的氧化剂。

当氧化剂为过氧化氢时,随着过氧化氢浓度的增大,产品收率也逐步提高,但产物纯度呈降低趋势,其原因可能是高浓度过氧化氢的氧化性较强,氧化反应发生几率增大,提高了产物促进剂CBBS收率,但随着氧化剂氧化性增强,副反应有所增加,从而导致产品纯度略有降低。此外,由于过氧化氢中的硫酸与环己胺发生酸碱中和反应生成的环己胺硫酸盐水溶性较低,在反应过程中容易析出,进一步降低了中间产物的生成量,导致最终产物促进剂CBBS收率偏低。

当氧化剂为次氯酸钠时,产品收率较高,但随着次氯酸钠中有效氯含量的增大,产品收率呈先提高后降低的趋势。其原因可能是随着次氯酸钠有效氯含量的增大,其氧化性增强,中间产物生成量增大,使最终产物促进剂CBBS收率增大。但是当次氯酸钠有效氯含量过高时,氧化反应更加复杂,使中间产物生成量减小,体现为最终产物促进剂CBBS收率有所降低。因此,以次氯酸钠为氧化剂时,次氯酸钠的有效氯质量分数不宜过大,以0.08左右为宜。

本试验选择有效氯质量分数为0.08的次氯酸钠溶液作为氧化剂,进一步考察其他工艺参数对反应体系的影响。

2.2 氧化反应原料投料比对产品收率和纯度的影响

根据本研究促进剂CBBS合成工艺特点,不难看出随着中间产物的甲苯溶液添加量的增大,促进剂M转化率必然会提高,在此仅考察氧化反应原料投料比(环己胺/盐酸/次氯酸钠物质的量比)对产品收率和纯度的影响,不考虑环己胺与促进剂M的投料比,促进剂M/环己胺物质的量比均为2/1。

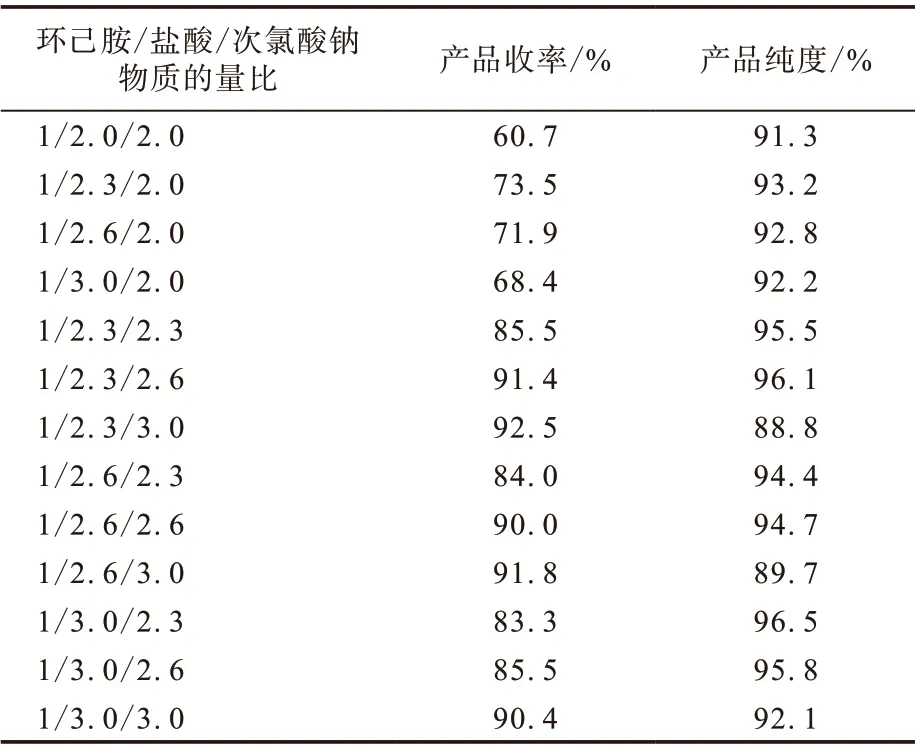

以有效氯质量分数为0.08的次氯酸钠溶液为氧化剂,在氧化反应温度为45 ℃、氧化反应时间为50 min、置换反应时间为60 min的条件下,原料投料比对产品收率和纯度的影响如表2所示。

从表2可以看出:当环己胺与氯化氢物质的量比为1/2时,产品收率较低;当环己胺与氯化氢物质的量比为1/(2.3~2.6)时,随着盐酸添加量的增大,产物收率呈降低的趋势。其原因可能是随着盐酸添加量的增大,氯离子过量情况加重,而过量的氯离子不能和环己胺发生氧化反应,过量的盐的盐酸却使反应体系酸性增强,氧化剂次氯酸钠遇酸分解,过量盐酸消耗了更多氧化剂,导致产品收率降低。

表2 氧化反应原料投料比对产品收率和纯度的影响

从表2还可以看出:随着次氯酸钠添加量逐渐增大,产品收率呈逐渐增大的趋势;当次氯酸钠与环己胺物质的量比超过2.6/1时,产品纯度开始降低。其原因是随着次氯酸钠添加量的增大,过量的盐酸被次氯酸钠氧化生成氯气,进而与环己胺发生氯代反应,使中间产物纯度下降,导致最终产物促进剂CBBS纯度降低。

综上所述,原料环己胺/盐酸/次氯酸钠物质的量比最佳值为1/2.3/2.6。

2.3 氧化反应温度对产品收率和纯度的影响

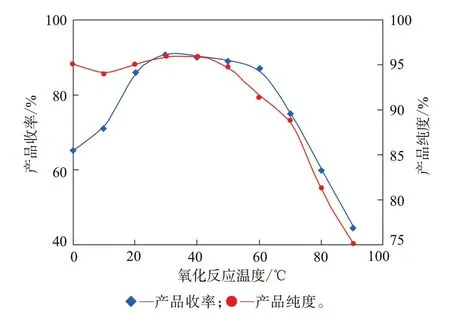

在环己胺/盐酸/次氯酸钠物质的量比为1/2.3/2.6、氧化反应时间为50 min、置换反应时间为60 min的条件下,考察氧化反应温度对产品收率和纯度的影响,结果如图1所示。

图1 氧化反应温度对产品收率和纯度的影响

从图1可以看出:当氧化反应温度在30~50 ℃时,产品收率和纯度最高,收率在91%左右,纯度在96%左右;如果氧化反应温度过低,则反应速率降低,在固定的反应时间内中间产物收率降低,造成产品收率降低;如果氧化反应温度过高,则次氯酸钠提前分解,氧化效果急剧下降,也会造成产品收率降低。

综上所述,氧化反应温度宜控制在30~50 ℃,本试验中选择45 ℃。

2.4 反应时间对产品收率和纯度的影响

反应时间考察分为两个部分:一是氧化反应时间(即自滴加次氯酸钠开始至氧化反应结束的时间)对产物收率和纯度的影响;二是置换反应时间对产物收率和纯度的影响。

2.4.1 氧化反应时间

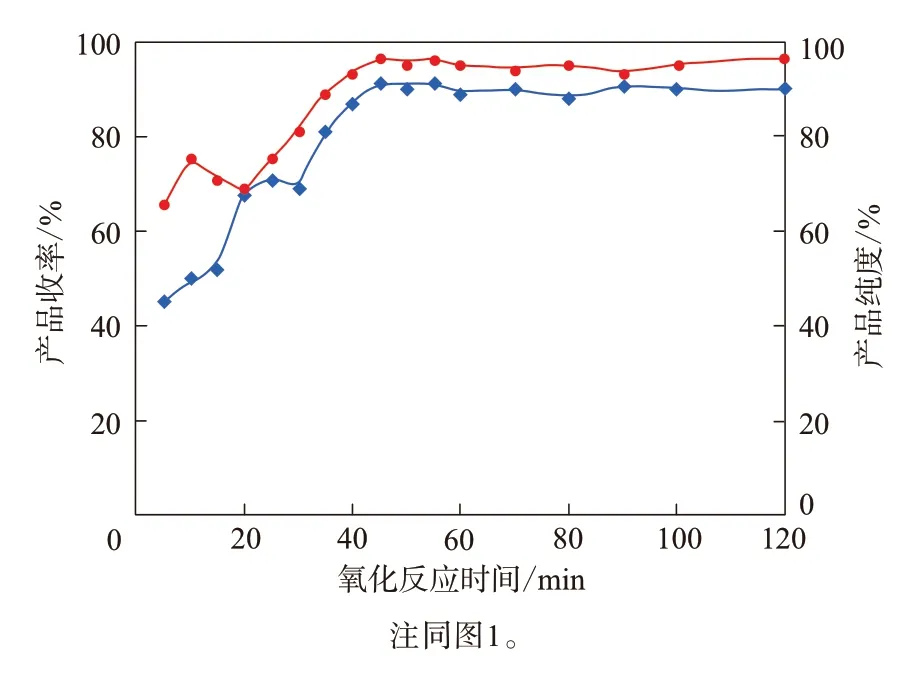

在环己胺/盐酸/次氯酸钠物质的量比为1/2.3/2.6、氧化反应温度为45 ℃、置换反应时间为60 min的条件下,考察氧化反应时间对产品收率和纯度的影响,结果如图2所示。

图2 氧化反应时间对产品收率和纯度的影响

从图2可以看出:随着氧化反应时间的延长,产品收率和纯度逐渐提高;当氧化反应时间超过50 min后,产品收率和纯度变化不大,产品收率基本维持在91%左右,产品纯度约为96%。因此,氧化反应时间以50 min为宜。

2.4.2 置换反应时间

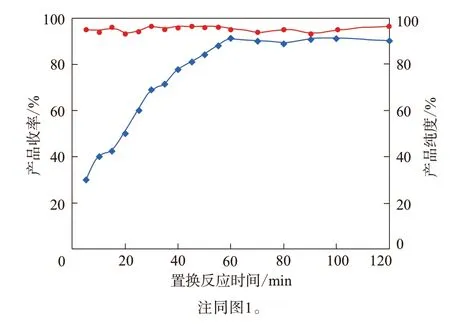

在环己胺/盐酸/次氯酸钠物质的量比为1/2.3/2.6、氧化反应温度为45 ℃、氧化反应时间为50 min的条件下,考察置换反应时间对产品收率和纯度的影响,结果如图3所示。

图3 置换反应时间对产品收率和纯度的影响

从图3可以看出:随着置换反应时间的延长,产品收率逐渐提高;当置换反应时间超过60 min后,产品收率变化不大,基本维持在91%左右。

从图3还可以看出,产品纯度与置换反应时间关系不大,随着置换反应时间延长,产品纯度始终维持在96%左右。因此,置换反应时间宜选为60 min。

3 结论

(1)以促进剂M、环己胺、盐酸为原料,有效氯质量分数为0.08的次氯酸钠溶液为氧化剂,甲苯为溶剂的促进剂CBBS两步法合成工艺优化条件:促进剂M/环己胺/盐酸/次氯酸钠的物质的量比为2/1/2.3/2.6,氧化反应温度为45 ℃,氧化反应时间为50 min,置换反应时间为60 min。在此条件下产品收率最高可达到91%以上,产品纯度可达到96%以上。

(2)以环己胺和促进剂M为主要原料直接两步法合成促进剂CBBS,生产过程简单,原料利用率高,产业化生产成本大幅降低,具有显著的经济效益,非常适合工业化生产转化,可以取代以促进剂CBS为主要原料的促进剂CBBS的传统合成工艺。