混炼型耐磨聚氨酯橡胶的配方设计

2018-07-21邱劲东

邱劲东

(东莞华工佛塑新材料有限公司,广东 东莞 523000)

混炼型聚氨酯橡胶采用聚酯或聚醚多元醇与二异氰酸酯(如二苯甲烷二异氰酸酯、甲苯二异氰酸酯、六亚甲基二异氰酸酯等)以及链增长剂反应而成,为无色或浅黄色固体,可利用传统的橡胶设备和混炼加工工艺生产。混炼型聚氨酯橡胶具有优异的强度性能、弹性、耐磨性能、耐低温性能、耐油性能(聚酯型)、耐水性能(聚醚型)和耐臭氧性能等,被广泛应用于胶辊、滚轮、密封件、垫片、刮刀和鞋底等的制造。

聚氨酯橡胶的耐磨性能极为突出。对于混炼型聚氨酯橡胶,在配方设计时,为了实现其高耐磨性能,需重点考虑补强剂、增塑剂和硫化剂的种类及用量,同时根据制品的具体使用环境和磨耗类型,选择添加适量的防老剂、石墨、二硫化钼和碳纳米管等。本工作主要探讨了混炼型聚氨酯橡胶的耐磨配方设计。

1 实验

1.1 主要原材料

聚醚型聚氨酯橡胶,牌号UR101,东莞华工佛塑新材料有限公司产品;炭黑N220,N330和N550,茂名环星炭黑有限公司产品;沉淀法白炭黑,牌号TOKUSIL-233,连吉化学工业有限公司产品;气相法白炭黑,牌号AEROSIL-200,赢创德固赛公司产品;硅土,牌号SILLITIN-N85,德国霍夫曼公司产品;硬脂酸,牌号SA1801,印尼斯文PT SUMI ASIH公司产品;偶联剂A-172,广州金昌盛科技有限公司产品;硫化剂DCP,阿克苏诺贝尔过氧化物(宁波)有限公司产品;抗氧剂1076,德国巴斯夫公司产品;碳纳米管,苏州第一元素纳米技术有限公司产品。

1.2 主要设备和仪器

XK-160型开炼机和XLB-D500×500型平板硫化机,广州市番禺橡胶机械厂产品;GTM2000-A型硫化仪,高铁科技股份有限公司产品;CMT4104型微机控制电子万能试验机,深圳市新三思材料检测有限公司产品;CJ-6A型橡胶回弹性试验机,上海正吉橡塑仪器设备有限公司产品;H7-3007型DIN磨耗试验机,东莞恒准仪器科技有限公司产品。

1.3 试样制备

将生胶置于XK-160型开炼机上塑炼后,依次加入硬脂酸、补强剂、增塑剂和防老剂等,控制辊温为40~60 ℃,加入硫化剂,混炼均匀后,薄通6次,下片、停放。

胶料硫化在XLB-D500×500型平板硫化机上进行,根据实际配方选择适合的硫化温度和时间,压力为18 MPa,放气2次。

1.4 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 补强剂的选择

聚氨酯橡胶自补强性能较差,必须加入补强剂进行补强,一般补强剂有炭黑、白炭黑和陶土等。本研究选择了较常用的炭黑N330、沉淀法白炭黑、气相法白炭黑和硅土进行对比试验,结果如表1所示。

表1 补强剂种类对硫化胶物理性能的影响

从表1可以看出:添加补强剂可以大大提高硫化胶的强度,改善耐磨性能;添加炭黑N330和气相法白炭黑的硫化胶DIN磨耗量较小。后续试验考察了炭黑N330和气相法白炭黑用量对硫化胶物理性能的影响,结果如表2所示。

表2 补强剂用量对硫化胶物理性能的影响

从表2可以看出,硫化胶的DIN磨耗量随着补强剂用量的增大先减小后增大,在补强剂用量为20份左右时硫化胶的DIN磨耗量较小。这说明硫化胶的磨耗主要是磨损磨耗,磨耗量与硫化胶的主要力学性能有关,一般情况下与拉伸强度成反比,随着回弹值的增大而下降。当补强剂用量大于20份时,硫化胶的拉伸强度有所增大,但回弹值减小,故在耐磨配方设计时需综合考虑各方面的影响。

一般而言,橡胶的耐磨性能随着填料的结构度、表面活性和分散性的提高而提高。为了进一步提高硫化胶的耐磨性能,可以采用结构度和表面活性更高的超耐磨炭黑,如炭黑N110,N220和N234等作为补强剂。如果结合考虑动态性能,则建议采用炭黑N550和气相法白炭黑等。

2.2 增塑剂的选择

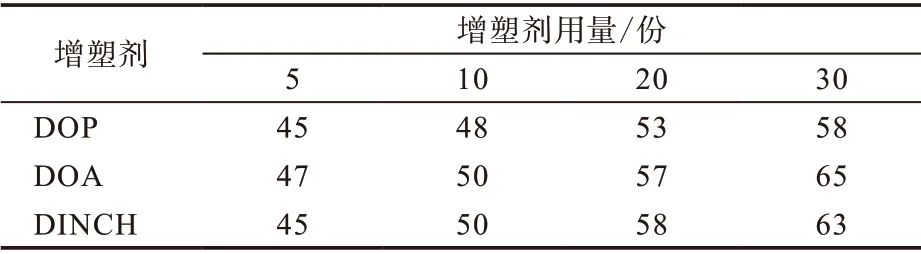

未添加任何补强剂的聚醚型聚氨酯橡胶UR101硫化胶的邵尔A型硬度为52~55度,要获得更低硬度的硫化胶,必须使用增塑剂。常用的增塑剂有增塑剂DOP(邻苯二甲酸二辛酯)、DOA(己二酸二辛酯)、DINCH(环己烷1,2-二甲酸二异壬基酯)等。增塑剂种类及用量对硫化胶DIN磨耗量的影响如表3所示。

表3 不同增塑剂种类及用量的硫化胶DIN磨耗量 cm3

从表3可以看出,不同种类的增塑剂对硫化胶DIN磨耗量的影响略有差别,硫化胶的DIN磨耗量由大到小依次为添加增塑剂DOA,DINCH和DOP的硫化胶。增塑剂DOP作为通用型增塑剂,成本低,综合性能良好,耐抽出迁移,但因卫生和安全问题而在医疗、食品和儿童玩具等领域被限制使用。增塑剂DINCH无色无味,环保无毒,具有优良的加工性能、低挥发性、低迁移性和优异的低温性能,因此本研究选择增塑剂DINCH。

在实际应用中,加入3~5份增塑剂,可以降低硫化胶的表面摩擦因数,从而改善耐磨性能,尤其对疲劳耐磨性能改善效果更佳。

2.3 硫化剂的选择

硫化剂种类及用量一般根据制品厚度、硫化温度、气味要求等进行选择。本研究试验得出以下结论。

(1)硫化剂DCP(过氧化二异丙苯)为无色或白色结晶,有较好的焦烧安全性,相应硫化胶具有优良的物理性能和耐热性能,缺点是有气味,适宜的硫化温度为155~175 ℃,建议用量为1~2份。

(2)硫化剂BIPB(双叔丁基过氧化二异丙苯,称为无味DCP)为白色至淡黄色片状固体或粉末,可以提高硫化胶的耐热性能,改善抗压缩变形性能和耐低温屈挠性能,硫化操作过程及制成品无刺激性臭味,适宜的硫化温度为165~185 ℃,建议用量为0.8~1.5份。

(3)硫化剂3M(1,1-二叔丁基过氧基-3,3,5-三甲基环己烷)为无色透明液体,特别适用于透明制品硫化,适宜的硫化温度为145~165 ℃,建议用量为2~3份。

(4)硫化剂DBPH[2,5-二甲基-2,5-双(叔丁基过氧基)己烷]为淡黄色液体或膏体或乳白粉体,适合于高温短时间硫化制品生产,但不适合厚壁制品,适宜的硫化温度为165~190 ℃,建议用量为1~2份。

2.4 偶联剂和防老剂等的选择

在白炭黑补强配方中,加入2%~3%白炭黑用量的偶联剂A-172或KH560,可以改善白炭黑的分散效果,提高硫化胶的强度和弹性,使制品的DIN磨耗量降低10%~20%。偶联剂A-172对硫化胶物理性能的影响如表4所示。

表4 偶联剂A-172对硫化胶物理性能的影响

从表4可以看出,添加偶联剂A-172的硫化胶强度提高,耐磨性能改善。

聚氨酯橡胶制品的耐热温度一般仅为80~100 ℃。在使用过程中,制品受到反复压缩、剪切、拉伸等,产生滞后生热。而聚氨酯橡胶本身散热较慢,导致热量积聚,温度上升,制品表面产生疲劳老化,耐磨性能下降。在配方中添加1~3份碳纳米管和0.5~1.5份防老剂(如抗氧剂1076和BHT等),可以提高制品的导电、导热性能,有效防止疲劳老化,提高耐磨性能。

添加固体润滑剂和减磨性材料,如石墨和二硫化钼等,可以降低制品的表面摩擦因数,在某些应用方面对提高耐磨性能有一定帮助。一般建议用量为0.5~2份,在混炼的最后阶段加入,同时注意分散效果。

2.5 优选配方

经过大量的配方试验,结合实际使用效果,优选出的耐磨性能较好的混炼型聚氨酯橡胶配方如表5所示,相应性能如表6所示。

表5 DIN磨耗量较小的混炼型聚氨酯橡胶配方 份

表6 DIN磨耗量较小的混炼型聚氨酯橡胶性能

将优选配方胶料应用于验钞机配件和机器人脚轮,表现出良好的稳定性、抗刮伤性和优异的耐磨性能,大大减小了零件更换频率,节约了成本。

3 结论

在聚醚型聚氨酯橡胶UR101中添加20份左右的炭黑N220或气相法白炭黑,根据制品形状和性能要求选择合适的硫化剂种类和用量,并加入适当的硅烷偶联剂、防老剂和碳纳米管等,可得到综合性能良好的硫化胶,其DIN磨耗量一般可控制在50~80 mm3,甚至低至30~40 mm3。