低氮燃烧器在芳烃装置上的应用

2018-07-20朱子和

朱子和

(中国石化天津分公司化工部,天津 300271)

中国石化天津分公司(简称天津石化)大芳烃装置始建于1998年,2000年5月建成投产。该装置共有7台加热炉,分别是预加氢加热炉(F101)、预加氢汽提塔重沸炉(F102)、四合一重整加热炉(F201~204)、脱戊烷塔重沸炉(F205)、二甲苯塔重沸炉(F401)、歧化反应加热炉(F501)、异构化反应加热炉(F701)。四合一加热炉所用燃烧器为气体燃烧器,其他加热炉均为ⅦB型油气混合燃烧器。2008年大修期间对F401、F501、F701燃烧器进行了改造,仍为油气混烧燃烧器。2012年5月加热炉全部改成烧气,所用燃烧器都不是低氮燃烧器,烟气中的NOx含量均不符合国家排放标准。为了适应国家环保要求,天津石化决定2016年8月大修期间将大芳烃装置加热炉燃烧器全部更换为低氮燃烧器。

1 低氧燃烧技术

国外早在20世纪50年代就开始重视燃烧生成的NOx的危害,并且开展了NOx生成机理和抑制方法的研究。到70年代末80年代初开发出了低氮燃烧器。低氮燃烧器发展主要经历了3个阶段:第一代为分级配风燃烧器,烟气中NOx可降至140 mg/m3(标准状态,下同)左右,一般采用旋流配风,现仍在使用。第二代为分级配燃料燃烧器,烟气中NOx可降至80 mg/m3左右。第三代为烟气内循环燃烧器,烟气中NOx可降至50 mg/m3左右,即采用低氧燃烧技术,在保证燃烧充分的情况下尽可能使空气过剩系数很低,一般为1.05~1.10。最新推出的强化烟气内循环低NOx气体燃烧器可以使烟气中NOx降至35 mg/m3左右。

我国低氮燃烧器开发应用较晚,但发展较快,现已经达到或超过国际水平,在中国石化系统内应用取得了较好的效果。

2 低氮燃烧器设计要求

GB 31570—2015《石油炼制工业污染物排放标准》和GB31571—2015《石油化学工业污染物排放标准》对工艺加热炉大气污染物控制要求中规定,2015年7月1日开始新建企业、2017年7月1日开始现有企业将执行新的排放限值标准(见表1)。对于大气环境容量较小的地区应执行表1中特别排放限值标准。SO2、NOx等排放限值是在干烟气下3%氧含量下制定的[1-2]。大芳烃装置的加热炉在100%负荷下炉膛温度均小于850℃,一般在520~755℃。

表1 工艺加热炉大气污染物排放限值 mg/m3

装置所用的气体燃料组合中不含氮,所以没有燃料型NOx的形成,NOx的形成主要是温度型NOx,即设计低氮燃烧器时主要考虑温度型NOx。

为满足国家规定的大气污染排放要求,2016年6月天津石化委托中国石油化工工程建设公司(SEI)为大芳烃装置设计低氮燃烧器,设计指标见表2。国家大气污染物排放标准中没有CO和林格曼黑度的要求,在这次设计中进行了补充。CO在中国石化加热炉管理制度中有要求,主要出于加热炉热效率方面的考虑,该制度规定CO≤125 mg/m3。从表2看出,其指标优于或达到特别排放限值的要求。

表2 低氮燃烧器设计指标 mg/m3

3 大芳烃装置低氮燃烧器改造

3.1 低氮燃烧器改造

低氮燃烧器采用燃料分级和烟气再循环相结合的技术。F101、F102、F205、F401、F501、F701加热炉燃烧器燃料分布一部分在火盆砖内,一部分在火盆砖外。火盆砖内的燃料气燃烧主要是靠新鲜空气,火盆砖外的燃料气通过火盆上的开孔流过少量“新鲜”空气和炉膛内的烟气混合参与燃料燃烧,中间安装稳焰器。

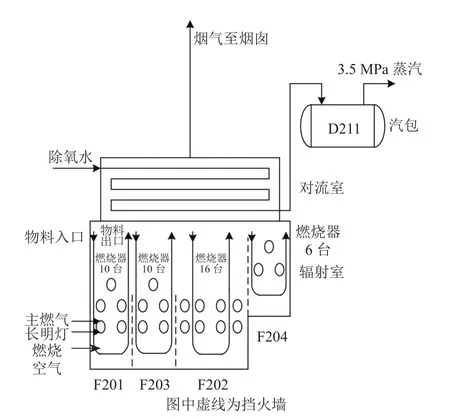

F201~204加热炉燃烧器所需燃料通过4支气枪注入炉膛,4支气枪完全分布在火盆砖外,即燃料分级,燃料气燃烧所需的空气也是一部分通过火盆砖上的孔流过少量“新鲜”空气,另一部分空气直接进入炉膛和烟气混合,这两部分空气参与燃料燃烧,即烟气循环[4]。该燃烧器没有中间稳焰器。

F101、F102、F205为立式圆筒炉,F101加热炉燃烧器均匀布置图见图1。F401、F501、F701为方箱炉,燃烧器布置均为底烧。F201~204为方箱炉,该炉燃烧器为侧面双面对称布置,如图2所示。其他加热炉燃烧器布置亦为均匀布置。

图1 F101燃烧器布置图

图2 F201~204燃烧器布置图

3.2 低氮燃烧器改造数量和投资

大芳烃车间7台加热炉共有燃烧器105台,即F101有3台,每台燃烧器热负荷为2.0 MW;F102有4台,每台燃烧器热负荷为3.0 MW;F201~204有42台,其中F201、203、204每台燃烧器热负荷为1.9 MW,F202每台燃烧器热负荷为1.96 MW;F205有4台,每台燃烧器热负荷为2.5 MW;F401有36台,每台燃烧器热负荷为3.5 MW;F501有6台,每台燃烧器热负荷为2.0 MW;F701有10台,每台燃烧器热负荷为2.0 MW。全部改造为低氮燃烧器,总投资579万元左右,其中设备费为282.5万元(含有3台试烧燃烧器费用30万元),其他为安装费、材料费、人工费等。

4 改造前后加热炉的污染物排放情况

2016年7月大芳烃装置改造前检测烟气中NOx等含量见表3。从表3看出,NOx含量大部分达不到一般排放限值要求,SO2达到排放标准,主要是燃料中无硫化物或硫化物微量,CO符合要求。

2016年8月,大芳烃装置开始更换低氮燃烧器,9月全部完工,并投入使用。2017年2月,委托天津市环科检测技术有限公司对低氮燃烧器运行情况进行了标定(见表4),从表4可知,所有指标均达到设计要求,改造取得成功。

表3 改造前实测加热炉污染物排放 mg/m3

表4 改造后实测加热炉污染物含量 mg/m3

改造前后烟气量对比见表5。改造前后两个月产量不同,所用燃气组成略有不同,单位时间内消耗的燃料量及产生的烟气量也不同。改造后NOx平均减排量为2.532 kg/h,每年平均减排 22.178 t。

表5 改造前后烟气量对比

5 结论

大芳烃装置通过更换低氮燃烧器后,烟气中NOx排放达到国家标准(≤150 mg/m3),改造前所有加热炉烟气中NOx排放平均值在165.4 mg/m3左右,改造后为41.2 mg/m3左右,优于国家标准最严排放限值,每年平均减排NOx为22.178 t,燃烧器改造取得成功。