三甘醇脱水酸性组分分布研究

2018-07-17单永康郭永刚

蒋 洪 ,单永康 *,郭永刚 ,蒲 锐

(1.西南石油大学石油与天然气工程学院,四川 成都 610500;2.青海油田采气一厂,青海 格尔木 816000)

天然气脱水方法有低温法、溶剂吸收法、固体吸附法、和膜分离方法[1-2],其中溶剂吸收法脱水是目前天然气工业中应用最普遍的方法之一[3]。溶剂吸收法是利用亲水的溶剂与天然气充分接触,使水传递到溶剂中从而达到脱水的目的。甘醇类物质对水有极强的亲和力,具有较高的脱水深度,是溶剂吸收法最常用的吸收溶剂。在甘醇类吸收剂中,三甘醇(TEG)溶液露点降大,再生容易,携带损失小,应用最普遍[4-5]。酸性气田采用三甘醇脱水时,三甘醇不仅对水有很强的吸收性,对酸性组分(H2S、CO2)也具有一定的吸收性能[6],因此酸性组分分布在整个工艺流程中。三甘醇脱水工艺流程属于开式流程,因此会加大对环境的污染。通过HYSYS对三甘醇脱水工艺流程进行模拟,分析酸性组分的分布情况,并提出相应的改进措施。

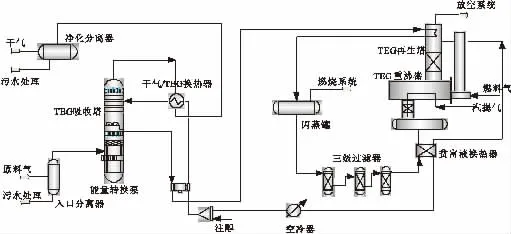

1 三甘醇脱水工艺流程

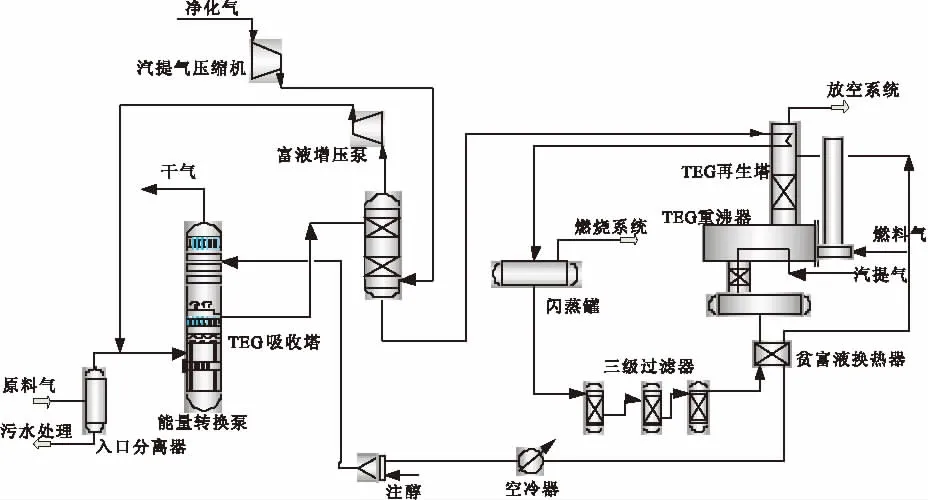

常规三甘醇脱水工艺如图1所示。三甘醇脱水流程包括吸收和再生两部分,原料气首先进入原料气过滤分离器进行分离,以除去气体中携带的液、固杂质,然后在进入吸收塔。在吸收塔内部原料气自下而上流经各塔板,与塔顶自上而下的三甘醇贫液逆流接触。三甘醇溶液吸收天然气中的水汽,经脱水后的天然气从塔顶流出经换热器、净化分离器后外输。吸收水的三甘醇富液自塔底流出,与再生塔顶部的水蒸气换热后进入三甘醇闪蒸罐,分离出被三甘醇溶液吸收的烃类气体后,依次经过三级过滤器,除去三甘醇溶液在吸收塔中吸收与携带的少量固体、液烃、化学剂及其它物质,以防止引起三甘醇溶液起泡、堵塞再生系统的精馏柱或使再沸器的火管结垢。过滤后的三甘醇溶液与贫液换热后注入到再生塔中对富液进行提浓转换为贫液,冷却后由泵打入吸收塔循环使用。再生塔尾气进入灼烧炉焚烧后排入大气。

图1 常规三甘醇脱水工艺流程

2 酸性组分在三甘醇脱水分布模拟

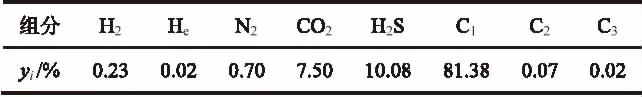

利用HYSYS对三甘醇脱水工艺进行模拟,原料气气质组成如表1所示。原料气温度30℃,压力7.2MPa,流量1736kmol/h。模拟流程见图2。HYSYS中所选择的平衡模型为Peng-Robinson。

表1 原料气气质组成(干基)

图2 三甘醇脱水模拟流程

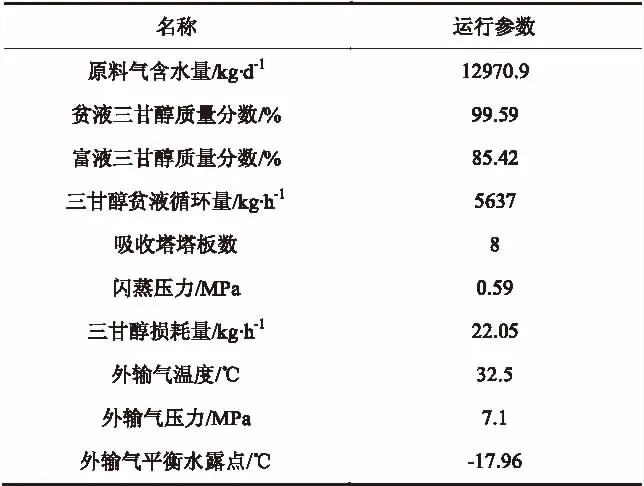

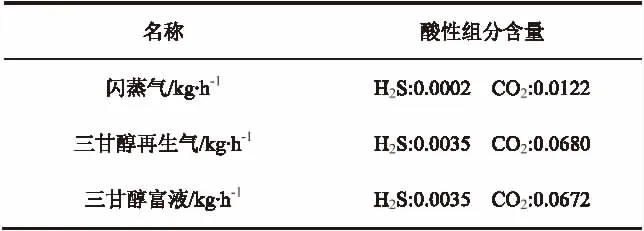

通过HYSYS对三甘醇脱水模拟,主要运行参数如表2所示。酸性组分分布如表3所示。

表2 三甘醇脱水主要运行参数

从表3可以看出,酸性组分在三甘醇脱水工艺中的分布情况如下:

(1)三甘醇富液酸性组分含量达377.4kg/h,物质的量分数达13.20%。可以看出三甘醇对酸性组分有一定的吸收。

(2)闪蒸汽酸性组分含量200.0kg/h,物质的量分数达82.1%。闪蒸气主要组分为酸性组分,一级闪蒸对酸性组分的解吸效果明显。

(3)三甘醇再生气酸性组分含量177.7kg/h,物质的量分数达13.95%。在三甘醇再生阶段,酸性组分释放,具有一定的解吸作用。

3 不同条件下酸性组分分布研究

3.1 三甘醇循环量

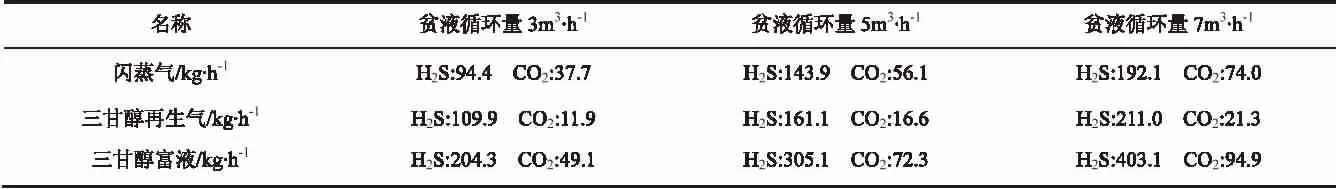

酸性组分在三甘醇脱水工艺的含量受到三甘醇循环量的影响,在保持三甘醇浓度、重沸器温度等条件不变的情况下,改变三甘醇的循环量。三甘醇循环量分别设置3m3/h、5m3/h、7m3/h,得出酸性组分分布如表4所示。从表4可以看出,随着三甘醇循环量的增加,各物流酸性组分含量显著增加,表明三甘醇对酸性组分的吸收较明显,三甘醇循环量对再生系统中酸性组分分布影响较大。

表4 不同三甘醇循环量酸性组分分布

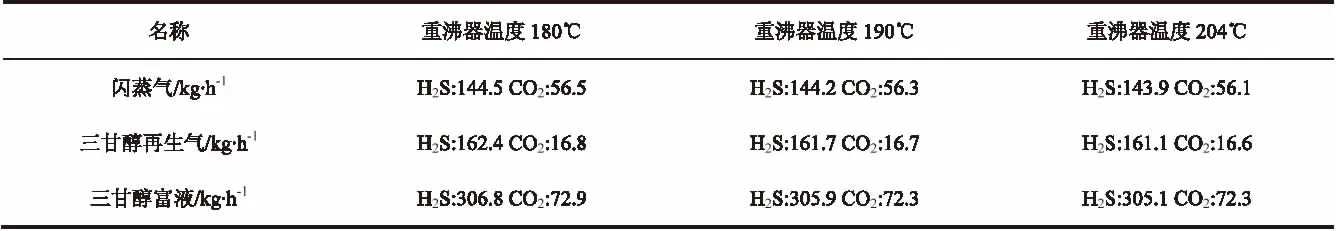

3.2 重沸器温度

保持三甘醇脱水工艺中其他参数不变,改变重沸器温度,使重沸器温度分别稳定在180℃、190℃、204℃。得出酸性组分分布如表5所示。从表5可以看出,重沸器温度对酸性组分在三甘醇再生系统中的分布影响不大。

表5 不同重沸器温度酸性组分分布

3.3 进闪蒸罐温度

闪蒸罐温度不同,酸性组分在三甘醇中的解吸速度不同,保持其他参数设置不变,使得三甘醇富液分别以50℃、60℃、70℃进入闪蒸罐。得出酸性组分分布如表6所示。从表6可以看出,随着进入闪蒸罐温度增加,闪蒸气中酸性组分增加,再生气中酸性组分含量降低。

表6 不同进闪蒸罐温度酸性组分分布

4 酸性天然气脱水措施

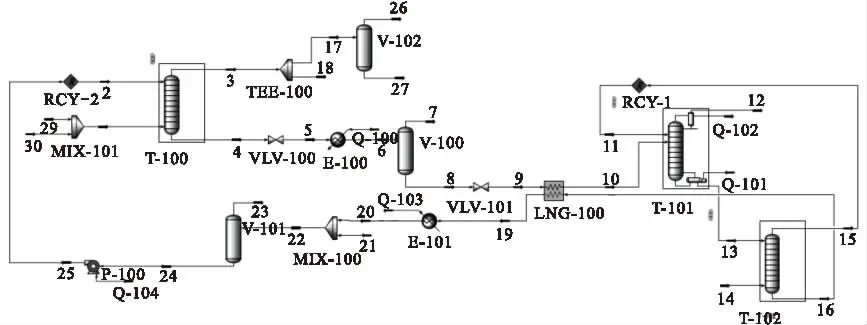

对酸性组分在三甘醇分布研究可以看出,酸性组分主要集中在闪蒸气、再生气与三甘醇富液中,若直接焚烧后排放难以满足严格的环保要求[7]。酸性组分溶于三甘醇既造成pH值下降,又会使TEG变质。为解决上述问题,可采取对三甘醇富液进行汽提措施[8-9]。甘醇富液汽提方案如图3所示。在三甘醇吸收塔后设置富液汽提塔,含酸富液与塔下部进入的净化气逆流接触,大部分酸性组分被汽提出,由汽提塔顶返回到脱水吸收塔前的原料气管线。

图3 三甘醇富液汽提流程

三甘醇富液汽提工艺的应用,大大降低了富液中酸性组分的含量,降低了酸性组分在高温部分对三甘醇的影响,由于降低了三甘醇中酸性组分的含量,也减少了再生过程中对设备以及管道的腐蚀。酸性组分含量的降低,也减少闪蒸气和再生气对环境的污染。通过HYSYS对三甘醇富液汽提进行模拟可得,闪蒸气酸性组分含量0.0124kg/h,再生气中酸性组分含量0.0715kg/h。满足环保标准[10]。HYSYS模拟主要数据如表7所示。

表7 三甘醇富液汽提模拟数据

5 结论

针对酸性组分在三甘醇脱水工艺中酸性组分分布研究,可以得出如下结论:

(1)三甘醇对酸性组分有较强的吸收性,使得在高酸性气田采用三甘醇脱水时,闪蒸气以及再生气酸性组分含量过高,难以达到环境要求。

(2)三甘醇脱水工艺中,三甘醇循环量的增加,使得闪蒸气、再生气、三甘醇富液中酸性组分急剧增加,可以看出三甘醇对酸性组分有较强的吸收性。在脱水工艺中,要优选出最佳循环量,以降低三甘醇对酸性组分的吸收,从而降低对环境的污染。进闪蒸罐温度的大小对闪蒸气中酸性组分含量的影响较大,重沸器温度高低对酸性组分的解吸影响较弱。

(3)针对该气田酸性组分含量较高的特性,提出三甘醇富液汽提方案,在吸收塔后设置富液汽提塔,降低三甘醇富液中酸性组分的含量,减少对再生装置的腐蚀,降低废气排放对环境的污染。