汽车悬架系统弹簧钢60Si2MnA的断裂失效分析*

2018-07-13韩晓威杨晓彩戚翠芬

韩晓威,杨晓彩,李 爽,戚翠芬

(1中钢石家庄工程设计研究院有限公司 冶金分院,河北 石家庄050021;2河北工业职业技术学院 材料工程系,河北 石家庄050000)

1 前 言

中国作为汽车第一消费大国,不断刷新全球的汽车产销记录。如此庞大的汽车需求市场,将显著带动汽车零部件行业的高速发展。弹簧是车辆悬架系统的重要组合部件,直接决定了车辆在行驶过程中乘客的舒适性和安全可靠性。而在行驶过程中,弹簧钢会反复受到冲击的弯曲应力、扭转等交变应力,服役条件相当恶劣,这就要求其具有优良的综合性能。弹簧钢在承受各种载荷时容易发生破坏,提高弹簧钢的性能、了解弹簧钢的失效原因显得尤为重要。本研究对车辆用弹簧钢60Si2MnA在使用过程的失效方式进行分析,以期为生产高性能弹簧用钢提供一定的理论依据[1-3]。

2 试验材料和方法

试验材料为某厂生产的热轧弹簧线材60Si2MnA钢,其主要化学成分如表1所示。试验分析加热温度和加热时间对铁素体脱碳行为的影响,从而达到控制60Si2MnA的脱碳层厚度和改善其疲劳性能的目的[4]。

表1 试验用60Si2MnA钢化学成分 %

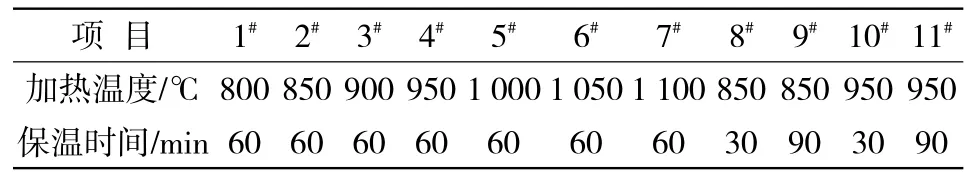

试验过程以空气为介质,用箱式炉加热,加热温度选择800~1 100℃范围(以50℃为间隔),保温60 min;试验在850、950 ℃下分别保温20、30、60、90 min,试样在不同温度下保温不同时间后空冷,然后测定脱碳层厚度,试验钢加热工艺见表2。

表2 试验工艺参数及试样编号

将试样沿中心剖开后制成金相试样,经4%硝酸酒精腐蚀后,在金相显微镜下进行观察,在最深的均匀脱碳区的一个显微视场内随机测量5次,取其平均值作为脱碳层深度。

选定 2#、3#、4#、5#、6#试样经过 850 ℃油淬、400℃回火保温60 min后的试验钢按标准制成疲劳试样,在EHF-EV050-20高低周疲劳试验机上完成疲劳性能的检测。在疲劳试验中,发生疲劳断裂的试样利用SEM-EDS观察试样拉伸断口及断口夹杂物形貌,分析断口夹杂物成分,找出断裂的原因。

3 试验结果与分析

3.1脱碳层变化规律

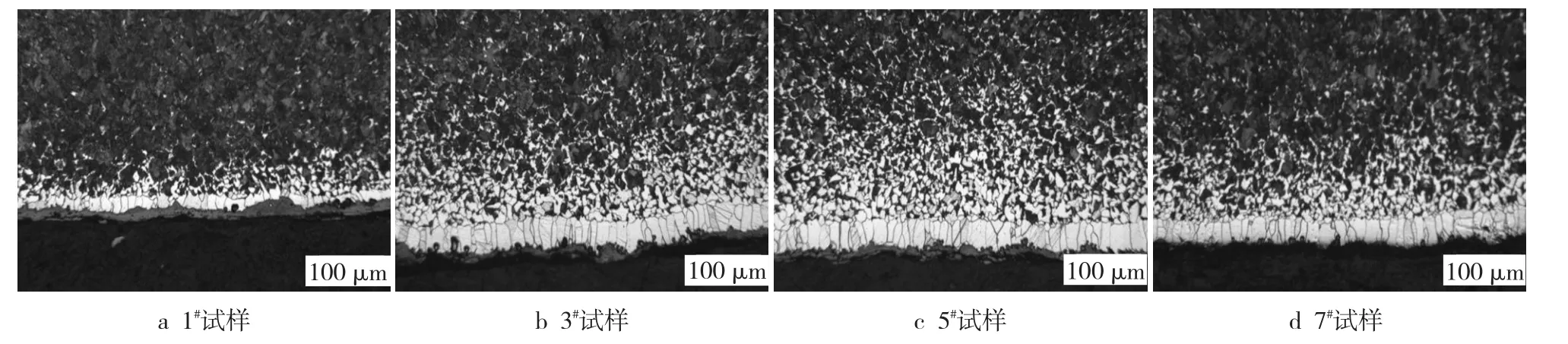

3.1.1加热温度对弹簧钢脱碳层的影响

图1是试验钢在不同加热温度下保温60 min时脱碳层深度的变化规律。在800℃以上加热后空冷,其室温组织为珠光体和铁素体,表面脱碳使含碳量急剧降低形成脱碳层。可以看出温度从800℃到1 100℃时,试样的脱碳层随着温度的升高而增加,当温度达到1 000℃时试样脱碳层厚度达到最大量,温度再增加脱碳也不会更严重,这个温度可以定义为脱碳敏感性温度。当加热温度低时,氧化反应速率小于脱碳反应速率,脱碳层深度随着加热温度的升高而增加。当加热温度高时,氧化反应速率大于脱碳反应速率,脱碳反应产生的脱碳层被部分氧化抵消掉,所以随着温度的升高脱碳层又开始下降。因此,随着加热温度升高脱碳层增加,当达到一定温度时,脱碳层厚度不再增加反而下降[5]。

图1 不同加热温度保温60 min的脱碳层形貌

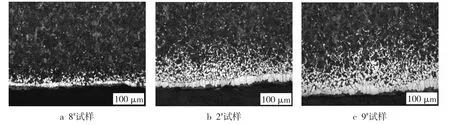

3.1.2保温时间对弹簧钢脱碳层的影响

图2是试验钢在850℃的加热温度下保温30、60、90 min时的脱碳层深度的变化规律。图3是试验钢在950℃的加热温度下保温30、60、90 min时的脱碳层深度的变化规律。从图中可以看出,随着保温时间的增加,脱碳层深度在增加,但增长速率在下降[6]。这是由于随着时间的延长,碳原子有充足的时间与钢表面的氧分子进行氧化反应,所以脱碳层在不断增加。当保温时间达到一定时,表面的碳原子都已经发生了脱碳反应,而离表面远些的碳原子想要扩散到表面不太容易,所以氧化速率在下降,可以从图中明显地看出脱碳层相差不大。

图2 850℃加热、不同保温时间的脱碳层形貌

图3 950℃加热、不同保温时间的脱碳层形貌

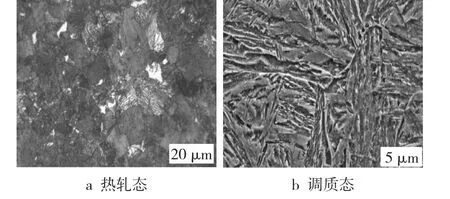

3.2试验钢金相组织

试验钢热轧态和调质态的显微组织见图4。热轧态60Si2MnA的金相组织主要为珠光体+少量铁素体,见图4a。经过热轧加工后珠光体组织变得细小,在随后的热处理中淬火后生成马氏体,再经回火后生成回火索氏体,渗碳体片层间距减小,弹簧钢的综合性能达到最佳[7],见图4b。

图4 试验钢的显微组织形貌

3.3疲劳断裂试样的高倍分析

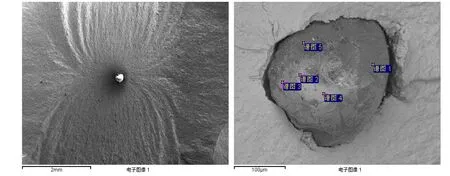

3.3.1断口形貌

疲劳试验完成后4#和5#试样发生了疲劳断裂,利用扫描电子显微镜观察试样断口形貌(见图5)。从图5中可以看出,2个试样断口形貌基本一致,断裂均起源于表面,断口分为疲劳断裂源区、扩展区和瞬断区,试样均存在明显的疲劳断裂源,断裂源区覆盖有氧化铁,扩展区存在明显的多条撕裂棱,说明断裂过程中存在明显的应力集中。扩展区微观断裂形貌为准解理断裂,瞬断区微观断裂形貌为韧窝断裂。

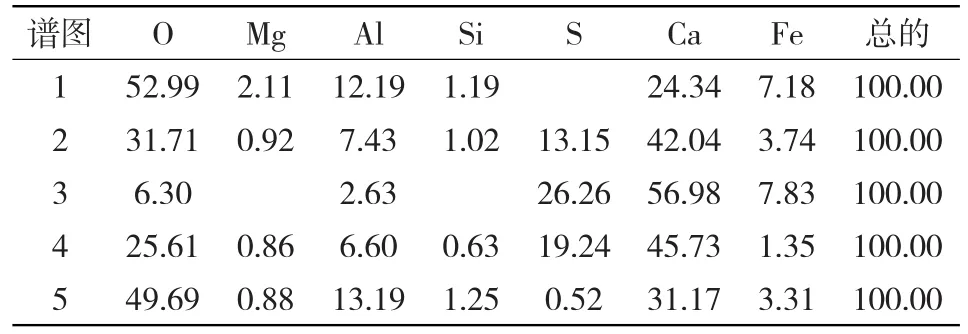

3.3.2夹杂物

取断口应力集中处进行夹杂物能谱分析,判定发生疲劳断裂的原因。夹杂物形貌见图6,能谱分析结果见表3。弹簧钢发生疲劳断裂的主要原因是试验过程中的应力集中,而引起应力集中的主要原因是夹杂物。能谱分析结果表明,含Al、Ca、S的复合夹杂物降低了弹簧钢的疲劳寿命,以夹杂物为裂纹源断裂[8]。

4#和5#试样发生疲劳断裂一是由于夹杂物导致

图5 疲劳断裂试样断口微观形貌

图6 疲劳断裂试样应力集中处夹杂物形貌

表3 图6裂纹源夹杂物能谱分析结果%

的,二是脱碳层也影响了其疲劳性能。

4 结 论

4.160Si2MnA钢随着加热温度的升高脱碳层厚度增加,当达到1 000℃时脱碳达到最大量。

4.260Si2MnA钢随着保温时间的延长,脱碳层厚度增加,但增长速率在下降。

4.3采用950℃加热温度保温60 min的热轧态随后进行热处理,后得到的组织为粒状的渗碳体和针状铁素体组成的回火屈氏体,其综合性能最佳。

4.4弹簧钢60Si2MnA在使用过程中发生的疲劳断裂主要是由Al、Ca、S的复合夹杂物和脱碳层而造成的。