客运专线支架现浇简支箱梁圆弧木模板组装施工技术

2018-07-10刘伟

刘 伟

(中铁十二局集团第七工程有限公司, 湖南长沙 410004)

在高速铁路长大桥梁设计过程中,受连续梁等其它特殊结构桥梁长度影响,常常会设置少量非标准简支箱梁用以调整跨度。非标准简支梁在施工的区间范围内往往只有一到两跨,若考虑采用钢模,则模板周转利用率低,增大了施工的成本。

采用竹胶模板组装箱梁模板较好地解决了施工成本问题,但其组装难度较大,特别是箱梁圆弧段模板不易组装,若组装过程中不加强控制,则会造成一系列安全和质量问题。本文将针对于箱梁圆弧段竹胶模板的组装、固定、加固方法、预压加载进行介绍,并对圆弧段竹胶模板支撑体系强度、刚度进行验算。

1 工程概况

徐盐铁路后马庄特大桥全长28 km,孔跨主要由24 m、32 m、28 m简支箱梁和连续梁组成。28 m简支箱梁采用碗扣式满堂支架现浇施工,模板全部采用竹胶板。箱梁截面类型为单箱单室斜腹板等高度,梁端顶板、底板及腹板局部向内侧加厚;桥面挡砟墙内侧净宽9.0 m,桥上人行道栏杆内侧净宽12.1 m,桥面板宽12.2 m,桥梁建筑总宽度12.48 m;箱梁计算跨度为27.5 m,跨中截面中心线处梁高2.686 m,横桥向支座中心距为4.4 m。箱梁横断面如图1所示。

图1 箱梁横断面(单位:cm)

2 圆弧模板设计

箱梁圆弧半径为180 cm,圆弧模板长度为217 cm,与其相邻的有两段直线模板,腹板处直线段模板长为77 cm,翼缘板处直线段模板长为161 cm。

2.1 模板面板尺寸及加工方案

圆弧段模板在板采用厚度为15 mm竹胶板,板单元宽度为1 220 mm,长度为2 440 mm,在工厂内卷制成弧形,再运至组装现场。

2.2 圆弧模板胎架设计及计算

圆弧模板胎架全部由10 cm×10 cm木方构成。圆弧模胎架主骨架为等腰三角形木桁架,构成胎架木方的尺寸为10 cm×10 cm,胎架按顺桥向60 cm间距布置。胎架上方为10 cm×10 cm纵向次龙骨,布置间距为25 cm,中间2根次龙骨为密排,与三角形胎架紧密接触。次龙骨与胎架的间隙处,用木楔形块填塞。次龙骨与竹胶板模板面板用长钢钉从木方背面钉接(图2)。

图2 圆板模板胎架

将圆弧模板分成A1和A2两部分计算(图3)。其中,A1部分只考虑混凝土的竖向荷载,按均布荷载计算;A2部分除考虑混凝土的竖向均布荷载以外,还考虑混凝土浇筑时对模板的侧压力。

图3 圆板模板计算部位示意

2.2.1A1部分上部荷载计算

取全横截面计算,则混凝土面积A1=0.46 m2,横截面上长度为L=1 m,取模板的纵向每延米宽度为B=1 m。将圆弧形的模板当成水平直线计算。

模板自重G1=1.2 kN/m2×B=1.2 kN/m;新浇注钢筋混凝土纵向每延米自重荷载G2=24 kN/m2×A×B/r=11.04 kN/m;施工人员和施工设备荷载Q1=2 kN/m2×B=2 kN/m;

总荷载设计值S=1.35×1.0×(1.2+11.04)+1.4×0.9×2=19.04 kN/m。

2.2.2A2部分上部荷载计算

取全横截面计算,混凝土面积A2=0.64 m2,横截面上水平长度为L=0.59 m,取模板的纵向每延米宽度为B=1 m。将圆弧形的模板当成直线计算,直线的倾斜角度为57°,计算荷载为梯形荷载。

模板自重G1=1.2 kN/m2×B=1.2 kN/m;新浇注钢筋混凝土纵向每延米自重荷载,按左侧截面计算G21=24 kN/m2×A×B/r=17.52 kN/m;按右侧截面计算G22=24 kN/m2×A×B/r=38.4 kN/m;施工人员和施工设备荷载Q1=2 kN/m2×B=2 kN/m;按左侧截面计算竖向总荷载设计值S1=1.35×1.0×(1.2+17.52)+1.4×0.9×2=19.04 kN/m;按右侧截面计算竖向总荷载设计值S2=1.35×1.0×(1.2+38.4)+1.4×0.9×2=55.98 kN/m。

2.2.3模板侧压力计算

新浇混凝土对模板侧面的压力标准值采用内部震捣器时,按以下两式计算,取其较小值:

各参数取值:γc为混凝土容重,取24 kN/m3;t0为新浇筑混凝土的初凝时间,取6 h;v为混凝土浇筑速度,取1 m/h;H为混凝土浇筑高度(从模板底部至梁顶),A2区域左侧截面H1=73 cm,右侧截面H2=160 cm。

β为混凝土坍落度影响修正系数,坍落度取160 mm,取1.0。

代入计算:P1=40.32 kPa;P21=17.52 kPa;P22=38.4 kPa。对比可取较小值P2。水平模板侧压力的均布荷载值为P21=17.52 kPa、P22=38.4 kPa。

将竖向荷载S和水平荷载P折算到斜向直线荷载形式仍为梯形荷载,F1=29.83 kN/m、F2=62.69 kN/m。

2.2.4模板刚度验算

模板下方木间距为25 cm,取3跨计算,将模板简化成连续梁。由上面的计算可知,应取A2段模板的下端(等效荷载的有段)进行计算,均布荷载值为19.04 kN/m,计算简图及弯矩见图4。

图4 模板计算简图及弯矩

根据结构力学求解器的计算结果,模板的最大挠度为0.11 mm。

w/L=0.11/160=1/1455<1/400,模板设计满足要求。

2.2.5木方强度验算

由图4可知方木作为支座的最大反力FQ=9.35 kN。

方木上的均布荷载为:q=FQ/l=9.35 kN/m。木方计算简图和内力见图5。

图5 木方受力简图及内力

纵梁最大的弯矩和剪力分别为:Mmax=0.345 kN·m,Qmax=3.37 kN。

则有:

σ=Mmax/W=3.4 MPa<[σ]=6.5 MPa

τ=3F/2A=0.84 MPa<[τ]=1.6 MPa

强度满足要求。

3 圆弧模板组装

圆弧段模板在支架搭架搭设完成,箱梁底模、腹板直模组装完成后进行。其组装顺序为:胎架拼装→胎架安装→面板及次龙骨安装→调整标高填塞楔形块→支撑加固→预压试验。

3.1 胎架制做安装

胎架预先在地面按设计尺寸加工,胎架木方与木方之间用钢钉连接。等翼缘板支架搭设完成之后,按纵向60 cm间距安装于支架立杆顶部的可调顶托之上,并采取临时固定措施,防止其歪斜。

3.2 面板及次龙骨安装

先按设计间距将次龙骨木方用钢钉钉在竹胶板背面,3块模板作为一组,再整体吊装,人工对齐已调整好标高和位置的腹板直模板和翼缘板顶板直模板。模板就位后,加装圆弧模板与直模板接缝处的纵向次龙骨,该次龙骨中心尽量对准接缝位置,再用两排钢钉将接缝两边的圆弧模板和直模板通过加装的纵向次龙骨木方连接为一体。

为防止接缝处在浇筑混凝土时漏水泥浆,圆弧模板与直模板对接时,模板对接面粘贴双面胶。

3.3 测量标高,填塞楔形块

次龙骨木方与胎架之间的缝隙用三角形木楔形块填塞密实。楔形块填塞的过程中,测量人员先测量圆弧模板顶面标高,根据标高计算出圆弧模板的变形量,再通过填塞楔形块结合调整顶托的方法,调整好圆弧模板的标高。

4 模板支撑加固

腹板直模、圆弧模加固采用拉杆和顶托相接合的方法加固。其主要包括支架横向、竖杆件端头安装顶托加固、拉杆加固和斜撑加固。

碗扣架立杆顶部与模板可能接触处,均安装顶托,顶托支撑于模板的10 cm×10 cm横向木方主龙骨上;碗扣件横向立杆与外侧模接触处,均在内侧安装顶托,支撑于腹板模板的竖向10 cm×10 cm木方主龙骨上。

圆弧模板除重混凝土自重外,浇筑混凝土时受到的冲击荷载和侧压力也较大,为重点加固部位,本非标准简支梁施工时,在该处增加了3根斜向支撑,断面间距为60 cm,斜撑支撑于纵向主龙骨上。

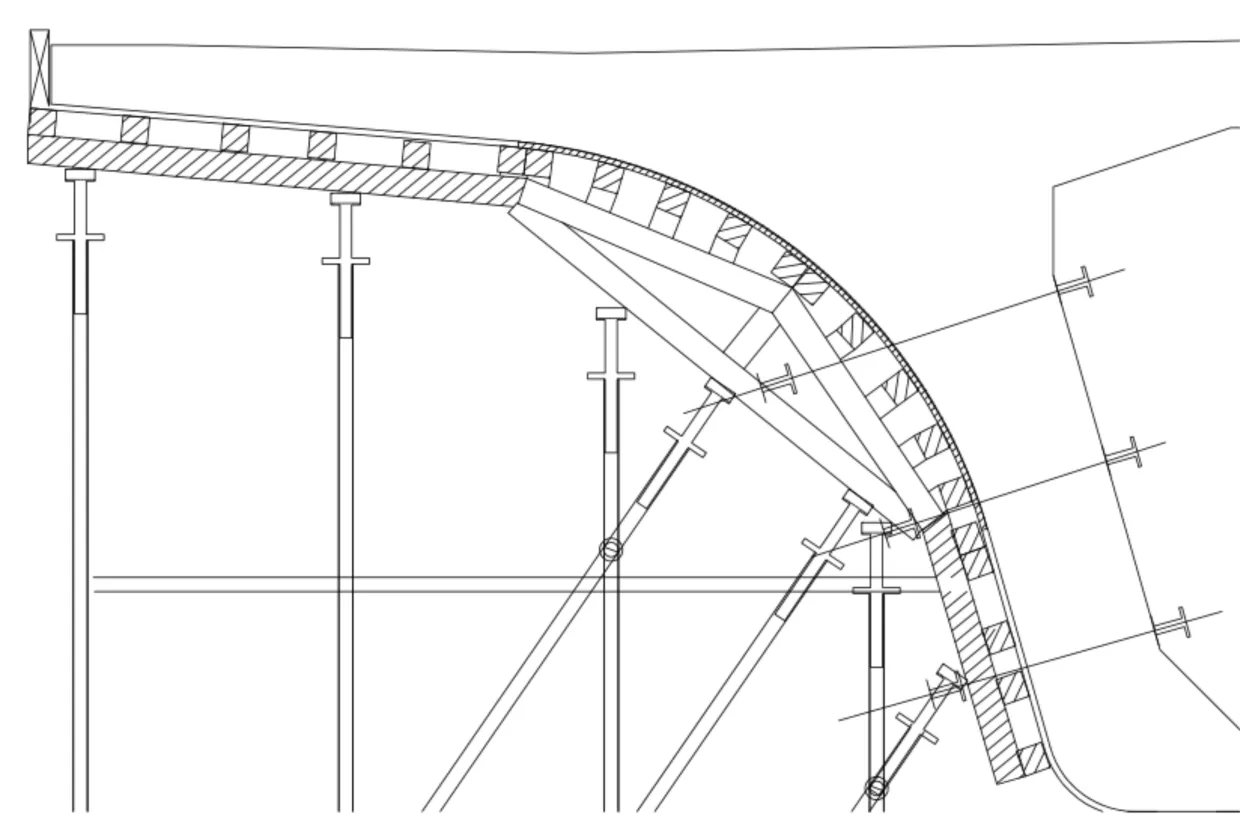

圆弧段模板组装及加固如图6所示。

图6 圆弧模板支撑加固

5 预压加载

箱梁模板全部组装完成加固后,需要进行预压,消除支架、模板体系的塑性形变,测量模板、支架体系的弹性形变,检查施工支架和模板的稳定性。预压加载和卸载按照对称、分层、分级进行,预压加载按最大施工荷载的60 %、100 %、110 %分三次加载。

腹板主要是产生侧压力和部分竖向力,翼缘板主要产生竖向力。其加载分布见图7。

图7 预压加载分布

预压加载要求配重块均匀放置,每一级加载完成1 h后,测量人员观测布置在模板表面观测点的沉降量,全部加载完成之后,每6 h观测一次观测点的沉降量,直至最后两次观测的沉降量小于2 mm后,方可卸载。

预压观测点按图8布置:

图8 预压观测点布置

6 结论

本文提出了一种用竹胶板作为高速铁路简支箱梁外侧圆弧模板的组装方法,在现场实际施工情况来看,其质量较轻,易于组装,可进行几次周转,具有良好的强度、刚度和稳定性,尤其适用于非标准简支箱梁梁跨较少、钢模板利用率低、可能造成成本浪费的情况下使用。