光伏电池数字化车间设计

2018-07-02岳永杰

岳永杰

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 引言

工业革命以来,伴随着人类社会的飞速发展,能源特别是以煤炭、石油、天然气为代表的化石能源的消耗严重,已难以满足经济的可持续发展,而且化石能源的过度使用,严重地破坏了自然生态环境。太阳能作为绿色、无污染的可再生能源,引起了广泛的关注,近年来光伏发电技术应用越来越深入。

如何提高光伏电池的生产效率,降低其生产成本成为目前研究的一个重点问题。本文基于晶体硅电池片生产过程的研究,通过对其生产过程进行数字化管控,设计实现了光伏电池数字化车间,极大地提升了光伏电池的制造水平。

1 光伏电池制备工艺流程

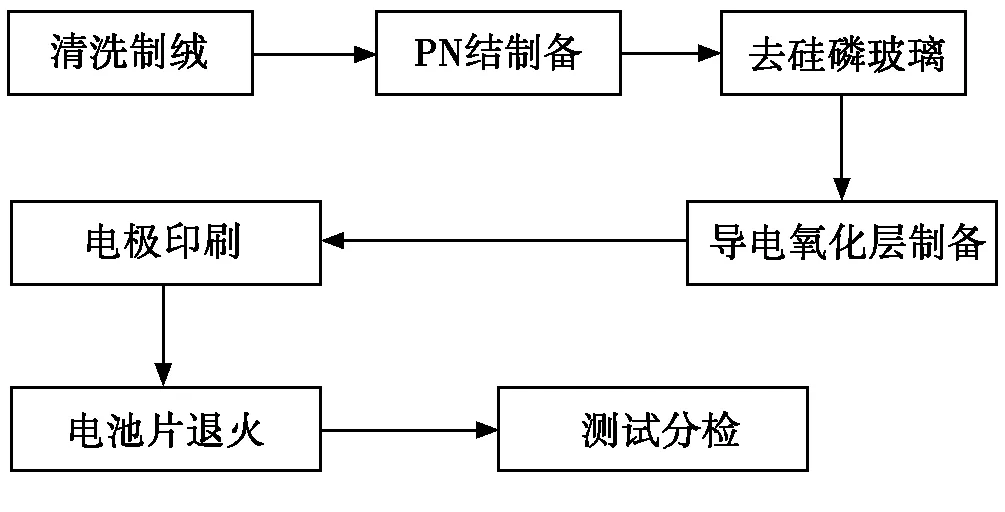

光伏电池的生产工艺流程如图1。

图1 太阳能电池生产工艺流程图

光伏电池生产工艺过程介绍:

1) 清洗制绒:清洗制绒,又称“表面织构化”,该工艺步骤是为后续工艺做表面清理准备,利用碱腐蚀硅片表面,形成许多的四面方锥体,以减少对太阳光的反射,从而提高短路电流,进一步使电池光电转换效率得以提高。

2) PN结制备:PN结制备,通过化学气相沉积,在反应室中对等离子气体进行分解,使得含有磷原子的成分沉积,与硅片衬底进行反应,转化为一层薄膜,这层薄膜就是光伏电池的核心PN结。

3) 去磷硅玻璃:在PN结制备过程中,等离子气体分解后会在硅片表面进行扩散,除表面以外,边缘也无法避免会扩散部分含磷的基团,而在光伏发电的过程中,PN结产生的电子会沿边缘流入PN结背面,造成短路。

将经过PN结制备的硅片,在氢氟酸溶液中浸泡腐蚀,通过化学反应去除分解扩散过程中边缘产生的硅磷玻璃层。

4) 导电氧化层制备:为了使电池片有更好的导电性,在生产过程中还需要在硅片的正面和背面镀一层具有透明性和良好导电性的氧化薄膜,可以有效地提高对太阳光的吸收率,电子的收集率,尽可能的减少光的反射,同时,该薄膜也会对硅片起到保护作用。

5) 电极印刷、电池片退火:硅片在镀上氧化层之后,需要通过丝网将浆料通过带图形的网孔在硅片的正反面印刷电极,该工艺使用低温银浆印刷,然后经过半小时的恒温退火处理,使得浆料中的有机物等挥发,工艺流程结束。

2 数字化车间架构

基于光伏电池生产线,结合ERP(Enterprise Resource Planning),引入MES(Manufacturing Execution System)系统和EAP(Equipment Automation Programming)系统,数字化车间系统架构图如图2。

系统整体架构分为4层:设备层、EAP控制层、MES执行层、ERP业务管理层。

设备层:一次清洗机、低压扩散炉、二次清洗机、PECVD炉、丝网印刷机、自动传输设备、机械手、AGV小车等。

EAP控制层:EAP系统支持标准的光伏设备通讯协议PVECI(PV Equipment Communication Interfaces),通过与PC工控机或设备PLC控制器通讯,通过设备提供的通讯接口[1],对设备进行控制,同时,实现生产数据、设备运行状态、产品质量、工艺参数等数据的采集。

MES执行层:基于生产计划进行排程管理,通过EAP系统对产品工艺数据、生产状态、设备状态、产品质量以及报警信息等数据采集,对产品生产过程进行全面数字化管理控制,实现产品全生命周期的可追溯性。

ERP业务管理层:主要包含人力资源、财务管理、采购管理、主数据管理、物料需求计划和订单管理等管理模块。基于产品订单制定生产计划,生产计划是MES系统生产排程的主要依据。

3 数字化车间详细设计

基于上文所述,数字化车间架构中最核心的系统为MES系统,MES系统面向车间生产,其功能模块可划分为:产品订单管理、生产计划管理、生产执行管理、生产跟踪/追溯、数据分析等。

1) 生产计划管理。生产计划是由ERP系统根据产品订单生成,由MES系统通过接收ERP系统下达的订单信息,通过排产模块进行优化排产,形成详细生产工单并下发到对应工位进行生产[3]。

2) 订单管理。订单管理主要是为区分原料品质,按照不同批次及客户要求选择相应工作计划,建立不同的订单,分类统计,方便实现来料控制。不同的工作计划可实现工艺步骤控制。

3) 生产执行管理。MES系统通过EAP系统对生产过程中的设备信息进行实时采集,保证系统下发工单的正常流转。在生产执行过程中,MES通过EAP系统对生产任务的执行状态、对相关工位的执行进度及设备状态信息等进行监控管理。

4) 生产跟踪/追溯。提供对在产的硅片半成品跟踪,以及电池片成品的追溯。主要包括生产跟踪、产品追溯、质量追溯、在制品查询等功能。对生产过程中出现的问题可快速定位。

5) 数据采集

a) 设备状态采集。通过采集到的数据,MES可以对生产线各终端及设备工位的运行状态进行实时监控,并对设备故障日志记录,方便统计与查询。

b) 生产数据采集。通过EAP系统与生产线中设备互连,MES系统能够实时掌握生产线中电池片的加工状态,即从生产线上线点开始,对电池片的加工过程数据进行采集,采集内容包括工序、工序加工时间以及对应加工设备。

c) 质量数据采集。电池片生产过程中,MES系统根据各设备工位设置的质量数据采集点,采集相关数据。

d) 工艺数据采集。系统实时采集各设备工位的关键工艺参数,将不同种类的产品与工艺路线绑定,同时,将采集到的数据做日志存档处理,方便工艺人员进行工艺参数分析与质量追溯,优化工艺路线,从而使得产品合格率、生产效率提高。

e) 关键物料信息采集。可以通过扫描条形码或手动录入方式,采集产品的关键物料信息,并将关键物料信息与产品进行绑定。

6) 数据分析

a) 决策数据分析:为车间领导层提供生产/运行状态、车间运行状况等数据的偏差分析,为领导层提供有效的决策支持。

b) 生产数据分析:对生产情况进行监控和分析,并反馈给系统调度人员,实现生产过程的调度,并可以对生产过程信息进行分析。

c) 设备数据分析:系统对设备状态、效能等参数进行实时监测,设备运行状态超出预设参数范围时,MES会协助设备管理人员分析数据,查找原因。

d) 质量数据分析:MES可以按工艺参数定义产品分选标准划分对应的区间,系统工艺管理人员可以根据电池片的质量分布情况,实现产品的工艺控制,为合理选择原材料和优化工艺步骤提供参考。

4 结束语

本文基于光伏电池片自动化生产线,引入MES系统和EAP系统,设计实现了光伏电池数字化车间,通过EAP系统与硬件设备通讯对产品生产过程的数据采集,同时通过MES系统进行数据管理分析,为指导产品生产,质量管理等提供了决策支持,实现了产品全生命周期管控。不仅提高了光伏电池的生产效率,同时也降低了生产成本,系统采集的工艺数据对工艺路线优化具有一定的参考意义。

图3 光伏电池数字化车间全生命周期管理

[1] 刘仁杰,周大良.适应光伏电池生产的数字化车间智能制造系统[J].电子工业专用设备,2012,41(7):1-5,12.

[2] 张兆坤,邵珠峰,王立平,等.数字化车间信息模型及其建模与标准化[J].清华大学学报(自然科学版),2017,57(2):128-133,140.

[3] 李少飞,韩栋梁,贺霄琛.基于MES和SCADA系统的LTCC基板数字化制造车间设计[J].山西电子技术,2017(2):59-62.

[4] 王森涛,赵娅娅.MES系统在太阳能电池生产线的应用[J].煤,2012,21(12):31,36.

[5] 孙玲,王敬怡.单晶硅、HIT太阳能电池组件的对比分析[J].科技世界,2012(17):55-57.