基于负荷控制的入库控制规则仿真研究

2018-06-14陈炳柱洪晓佳CHENBingzhuQUTingHONGXiaojia

陈炳柱,屈 挺,2,洪晓佳 CHEN Bingzhu,QU Ting,2,HONG Xiaojia

(1.广东工业大学 广东省计算机集成制造重点实验室,广东 广州 510006;2.暨南大学 电气信息学院,广东 珠海 519070)

(1.Guangdong CIMS Provincial Key Lab,Guangdong University of Technology,Guangzhou 510006,China;2.College of Electrical and Informatics,Jinan University,Zhuhai 519070,China)

近年来随着中国市场需求的爆发式增长,制造企业的成品仓储不同程度上出现爆仓现象。为了解决生产物流过程中的仓库爆仓问题,企业开始采用仓储智能化管理技术,以此支持仓储物流的智能化管理[1]。但是,仓储智能化管理除了需要硬件技术的创新外,同时也需要控制技术的创新。仓储作业控制技术涵盖了入库控制策略、储位分配策略、订单分拣策略和拣选路径优化等。这其中,有效的入库方式策略和库位分配策略是在仓库功能布局已定的情况下,降低成品平均存储时间和订单延迟率的重要前提基础。入库方式问题的核心是通过制定入库方式策略,实现将成品控制在以某时间间隔段或某数量进入仓库,库位分配问题的核心是通过制定货位分派的策略规则,为成品分配恰当的仓库货位储存位置,通过两种策略的共同作用提高仓库运作效率。国内外研究学者对仓库管理中的控制问题投入了大量研究工作[2],但对一些问题的拓展性研究成果仍然不足,例如对成品直接入库问题、多巷道的库位分配不平衡等导致爆仓的问题,现有的控制策略有应用局限性。

负荷控制是由不同交货期设置与投放规则组成的生产计划与控制的概念,通过实现需求与生产的平衡来实现生产计划和控制的精益化[3],企业接受的订单不会马上投放到作业车间安排生产,而是先暂存在任务池里,然后采用基于负荷的投放方法将订单投放到作业车间生产,以保证订单的交货期[4]。订单投放方法对生产流程进行控制,从而提高整个生产效率,同时也能降低在制品库存,缩短产出时间,使订单可以按时交货[5-7]。如果在生产物流过程中的仓储作业使用负荷控制,就能够实现对成品仓储进行合理规划与控制,从而降低订单延迟率和提高仓库的整体运作效率。因此,在成品仓储作业中使用负荷控制方法具有现实意义。

本文面向存在爆仓现象的多货道平面仓库,在有限的仓储资源下,采用负荷控制方法,设计新型入库方式策略和库位分配策略,使用仿真技术研究如何控制成品入库的方式和其储存的位置,以达到减少成品的平均仓储时间和降低订单延迟率的目的。

1 问题描述

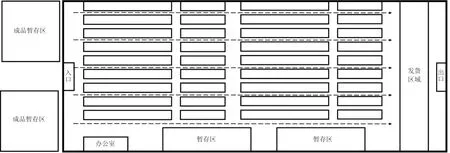

1.1 成品仓库运作情况描述。本文的研究对象是传统的企业成品平面仓库,因为存储货物特性的原因,采用库道的划分方式来规划仓库,且平面仓库内有多种货道,每种货道存储量不相同。一般情况下,一条库道最多存放两张订单。本文仓库的平面规划如图1所示,平面仓库包含两种长度的货道,同种长度的货道之间没有任何区别,长货道可以存放2n个托盘的成品,短货道可以存放n个托盘的成品。

图1 货道型平面仓库布局图

本文研究的仓库运作流程包含入库流程与出库流程。成品从生产车间下线后并不会马上安排入库,而是先会存放在仓库外面的成品暂存区,成品暂存区里面存放入库的成品。在某一时间周期T内,对成品暂存区的待入库成品按照一定的入库控制策略与一定的库位排布策略安排入库,未能安排入库的成品等待下次的入库决策。而对于仓库内已存放的成品,依据其出货时间,运送到发货区域,等待物流车辆完成出库流程。

1.2 运作中存在的问题。大多数生产制造企业已经从大规模的批量生产转化为多品种小批量的生产模式,客户需求变得多样性,因而造成市场需求波动[8]。而对按订单生产的制造企业里,客户需求订单量可以转变为生产车间的生产任务负荷量。在此背景下,仓库的运作过程有如下问题:(1)仓储负荷波动:按订单生产的制造企业接收这些需求后,由于需求波动的存在,使得企业的生产任务也呈现出负荷波动状态。企业的生产车间随着负荷波动的节拍进行生产,由于仓库缺少入库前的负荷控制且仓库资源有限,成品入库时同样带给了仓库同样波动效应。当客户需求发生强度较大的波动时,生产任务也呈现出较大负荷波动,从而使得需要入库的任务也出现较大波动。当在波动高峰期时,仓库未能跟随经济增长带来的订单量的快速增加而成比例扩大,可用容量极为有限,就会出现爆仓现象,从而增加因延迟交货被罚款而带来的制造成本,而且也降低了客户满意度。(2)人工经验管理:仓库运作流程包含入库流程与出库流程。一般的传统的平面型仓库的成品入库流程并没有加以控制,成品下线后马上进行入库操作,且库位排布仍在依靠人工经验进行,既浪费了大量的人力,又很难保证库位规划结果能够实现出入库效率最高。

2 基于负荷控制的解决方法

在仓库的整个负荷控制过程中,首先对成品暂存区的待入库任务进行排序,确定其优先值,然后再基于订单投放规则选择符合策略的排序订单安排入库,最后基于排库规则对可入库的任务进行库位分配。在仓库应用负荷控制方法时,入库任务的排序、订单投放、排库规则都会对整个负荷控制过程有影响。由于大多数负荷控制的文献都是研究如何在生产车间内进行生产负荷的控制,很少涉及到其他对象。因此,在仓库应用负荷控制方法就需要对其进行适应性修改,以达到降低仓库的成品平均在库时间和降低出货延迟率等目的。下面将提供一种适用于仓库的基于负荷控制的入库控制方法:

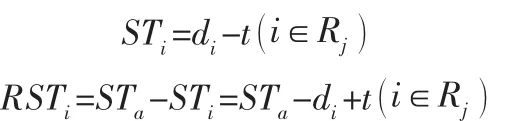

2.1 暂存区的排序规则。车间的订单投放方法包含两个重要的功能,来决定车间的性能[10]:一是负荷平衡功能,因此工作负荷不仅保持在限额或规定内;二是时间功能,按时投放作业,以便满足其交货期。这将直接影响工作负载负荷控制的概念,但它也将有助于所有其他概念的设计,包括订单投放控制[11]。排序决策确定了投放作业的顺序[12],以下是排序规则:(1)先到先服务(FCFS):先到达暂存区的作业有更高的优先权。(2)最早交货期(EDD):有最早交货期的作业有更高的优先权。(3) 剩余松弛时间(RST):先到达暂存区的作业有更高的优先权。计算暂存区每个入库任务i的松弛时间Slack Time(STi),用仓库总体的预设平均仓储时间STa减去松弛时间STi,得到的数值越大,其优先权更高,即排序更前。

STi=订单i的松弛时间;di=订单i的交货期;t=当前时间;RSTi=订单i的剩余松弛时间;STa=平均存储时间。

2.2 投放规则。为了使仓库不会出现因仓储能力不足的爆仓现象和出现库位大量空闲的浪费现象,提高货道的利用率,就必须使仓库负荷处于一种介于负荷下界与负荷上界之间的整体“满负荷”状态[13]。而实现此效果必须通过合理的订单投放规则,实现将成品控制在以某时间间隔段或某数量进入仓库。订单投放策略里需要考虑的有以下三方面:

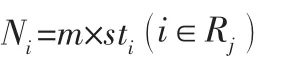

2.2.1 负荷计算。作业车间的工作负荷指的是机床的加工任务的加工时间量,可用一元向量表示。而仓库负荷是不一样的,仓储时间和订单所包含托盘数量都影响着仓库负荷,可用二元向量表示。假定订单i包含m个托盘数量的成品,其仓储时间为sti(出货时间-入库时间),则它的负荷量为:

2.2.2 负荷定界。当待入库任务超过仓库能力时,假若仓库不加负荷定额限制,入库任务转化的负荷会使仓库呈现满负荷状态,即会出现爆仓现象。当仓库处于满负荷状态时将会导致成品的平均在库时间增长或者订单的延迟率会增大,对仓库的表现造成不良影响[14]。因此需要给仓库设定负荷定额以控制仓库负荷在一定的合理水平中。为了让企业可以获得一个较为可行的负荷定额,可以使用仿真迭代方法。方法如下:

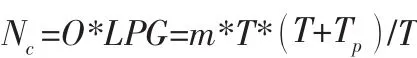

(1)设定初始值:先假定仓库负荷没有任何定额,开始进行T周期时间内的入库仿真。假定某货道的成品平均在库时间为STp,该货道的T时间内负荷输出能力O=m*T*f,f为效率系数,仓库设置为1。基于文献[15]提出的“负荷限额比”(Loading Percentage,LPG)的概念(用来表示计划期内工作中心的输入负荷相对于其输出能力的比率),可以得出此货道的负荷界限、平均仓储时间和负荷输出能力之间的关系:

在同种货道上计算出的Nc进行求均值,即为仿真最初始的Nc。

(2) 迭代求优:按 e(0<e≤ 2)比例系数来调整Nc,基于调整的Nc来进行仿真,以成品的平均在库时间和订单延迟率作为目标函数,进行仿真迭代,得出最优的平均仓储时间和订单延迟率下的货道的负荷定额。

2.3 投放规则。有效的入库控制方式可以提高货道的利用率,降低平均仓储时间以及订单延迟率等[13]。因此,本文考虑的入库控制策略有:

规则1:立即性入库,指的是待入库成品只要达到成品暂存区,且仓库里有足够存储量的货道存在,就立即触发入库操作,将成品入库。

规则2:连续性入库,指的暂存区的成品在任何时刻t都可以触发入库操作,将成品入库。计算暂存区每个托盘松弛时间(出货时间减去订单完成时间),当预设平均仓储时间i减去松弛时间s(即i-s)超过定额N,且仓库里有足够存储量的货道存在,立即触发入库操作,将暂存区积累的成品入库。

规则3:周期性入库,指的是在暂存区的成品,按照时间周期T触发入库操作,将暂存区时间周期内积累的成品入库。为暂存区的成品预设一个最大存放托盘数量负荷值m,当暂存区成品托盘数量负荷超过预设负荷值时(≥m),且仓库里有足够存储量的货道存在,立即触发入库操作,将暂存区积累的成品入库。

2.4 排库规则。良好的库位排布策略可以减少出入库移动的距离、缩短作业时间。本文考虑的入库控制策略有:(1)相同类型货品放在相同货道;(2)相同订单货品放在相同或者相邻货道;(3)相似货品放在相同或者相似货道;(4)货品出货时间越早的货品放在越靠近出货区。

3 实验设计

本文提出了用实验设计方法来评价不同规则的性能。实验设计是一个研究计划,包括一系列意向过程因素的变化和效果观察,这些结果的统计分析决定了变化过程之间的关系,从而改变了过程。分析不同规则对仓库性能指标的影响是非常合适的。

本文的仿真是以某涂料企业为背景,基于企业的特点进行仿真建模。仿真将选择3条暂存区排序规则,4条投放规则及2条排库规则,这里有一些实验设计的特定属性如表1所示:

表1 仿真属性总结

实验设计中考虑的主要性能指标如下:(1)订单在仓库中的平均存储时间(即发货时间减去投放时间的均值)。(2)延迟订单的百分比,即延迟发货的订单百分比。

4 结果

通过仿真验证了3条排序规则、3条投放规则和2条排库规则对仓库性能的影响。结果表明,排序规则、订单投放规则和排库规则对性能有显著影响。

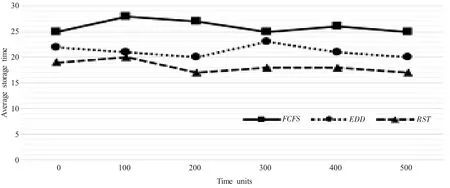

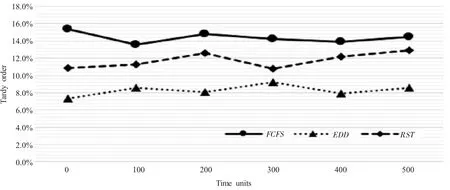

4.1 3 条暂存区排序规则的性能。当选择订单投放规则1在相同订单放在相同货道的规则下,仿真数据可在图2和图3看出,在平均存储时间和延误订单比例指标下,RST和EDD规则低于FCFS规则,这表明仓储任务的合理分配有利于仓库管理。对于平均存储时间来说,RST得到最佳性能是因为相比于预设的平均存储时间,存储任务可以尽可能减少,因而得到最好的性能。对于延迟订单的百分比,EDD获得最好的性能,因为它控制存储任务的交货时间,使最早的时间进入仓库前,从而提高交货准时率和降低延迟率。

图2 不同排序规则下平均仓储时间

图3 不同排序规则下订单延迟率

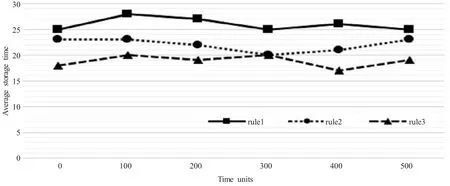

4.2 4 条订单投放规则的性能。当n=12,规则2的性能较好,而当T=8,规则3性能较好,在相同订单在相同货道规则下选择FCFS规则,仿真数据可在图4和图5看出。在平均存储时间和延误订单率下规则2和规则3的性能比规则1好,表明控制投放有利于仓库管理。对于平均存储时间来说,规则3得到最好的性能,因为它把积累的任务一次性投放,从而可以更好的分配货道,影响整体的平均存储时间,所以在3条规则下存储时间平均获得最佳性能。对于订单延迟率,规则2得到最好的性能,因为它控制在暂存区订单的托盘数量,它没有很高的累积量,订单可以进入仓库更加迅速,从而降低延迟率。

5 结论

在生产物流过程中使用负荷控制可以控制仓库入库的过程,从而降低仓库的平均存储时间和延迟订单百分比,从而提高仓库的整体效率。因此,将负荷控制在成品仓库入库中使用具有实际意义。仿真结果表明,基于负荷控制的入库规则显著降低了平均存储时间和延迟订单百分比,说明对仓库入库进行控制是必要的。

该文给出了仓库的负荷控制思想,扩大负荷控制与有限的存储资源的适用性,其中包含暂存区排序规则,用于仓库订单投放的规则,排库规则等仓库入库控制过程。通过设计仓库的负荷控制,试图有效地控制仓库的负荷,满足仓库的需求和容量的相匹配,以减少平均存储时间和延迟订单率。

图4 不同投放规则下平均仓储时间

图5 不同投放规则下订单延迟率

[1]Rouwenhorst B,Reuter B,Stockrahm V,et al.Warehouse design and control:Framework and literature review[J].European Journal of Operational Research,2000,122(3):515-533.

[2]Gu J,Goetschalckx M,Mcginnis L F.Research on warehouse operation:A comprehensive review[J].European Journal of Op-erational Research,2007,177(1):1-21.

[3]Tatsiopoulos I P,Kingsman B G.Lead time management[J].European Journal of Operational Research,1983,14(4):351-358.

[4]Land M J,Gaalman G J C.Towards simple and robust workload norms[C]//The Workshop on Production Planning&Control,1996.

[5]Hendry L C,Kingsman B G,Cheung P.The effect of workload control(WLC) on performance in make-to-order companies[J].Journal of Operations Management,1998,16(1):63-75.

[6]Land M J,Gaalman G J C.The performance of workload control concepts in job shops:improving the release method[C]//Preprints of the Ninth International Working Seminar on Production Economics,Igls,1996.

[7]Land M,Gaalman G.Workload control concepts in job shops A critical assessment[J].International Journal of Production E-conomics,1995,46-47(12):535-548.

[8]Qu T,Thürer M,Wang J,et al.System dynamics analysis for an Internet-of-Things-enabled production logistics system[J].International Journal of Production Research,2016,55(9):2622-2649.

[9]Thürer M,Stevenson M,Land M J.On the integration of input and output control:Workload Control order release[J].International Journal of Production Economics,2016,174:43-53.

[10]Land M.Parameters and sensitivity in workload control[J].International Journal of Production Economics,2006,104(2):625-638.

[11]Riezebos J.Workload balancing capability of pull systems in MTO production[J].International Journal of Production Research,2010,48(8):2345-2360.

[12]Thürer M,Land M J,Stevenson M,et al.Concerning Workload Control and Order Release:The Pre-Shop Pool Sequencing Decision[J].Production&Operations Management,2015,24(7):1179-1192.

[13]Thürer M,Stevenson M,Silva C,et al.Workload Control and Order Release:A Lean Solution for Make-to-Order Companies[J].Production&Operations Management,2012,21(5):939-953.

[14]Matthias Thürer,Cristovao Silva,Mark Stevenson.Optimising workload norms:the influence of shop floor characteristics on setting workload norms for the workload control concept[J].International Journal of Production Research,2011,49(4):1151-1171.

[15]Wiendahl H P.Load oriented manufacturing control[C]//Load-Oriented Manufacturing Control.Springer Berlin Heidelberg,1995.