电锅炉负荷波动分析与稳定控制

2018-06-11唐新安康承希

唐新安 康承希

(1.赞比亚中色卢安夏矿业有限公司;2.南京梅山冶金发展有限公司矿业分公司)

随着赞比亚电力供应日趋紧张,电网公司开始严格限制各企业用电负荷,并削减了所有企业的部分用电负荷,企业为此纷纷减产,甚至关停部分设备。赞比亚中色卢安夏矿业有限公司被迫关停了BALUBA井下矿和与其配套的选矿厂,仅留下湿法厂继续生产,而且被要求严格控制负荷,不得超过规定负荷配额。为此,湿法厂严格控制用电负荷模式。

在实施负荷控制过程中,除了停用部分非必要负载外,发现全厂用电负荷波动非常大,总负荷波动达2 MW左右,给控制负荷稳定带来一定的困难。同时,因为负荷波动太大,不利于生产的有序运行,给准确申报用电负荷带来困难;同时由于用电负荷波动太大,导致用电需量增加、电价提高,影响企业的经济效益。因此,控制并稳定用电负荷意义重大。

目前,根据实现目的不同,国内有多种电锅炉自动控制方式,如利用温度或压力参数采用PID控制方式、采用模糊控制技术、简单的加热率控制等[1],这些电锅炉控制方式虽然能实现一些运行参数的稳定,但并不能达到控制并稳定电锅炉负荷的目的。为此,本文采用了简单实用的电锅炉恒功率控制方式,不仅达到了减小电锅炉负荷波动的目的,而且可根据生产工艺参数的变化,随时掌控电锅炉的实际功率,使生产工艺运行处于最佳状态。

1 电锅炉负荷波动原因分析

在实施负荷控制过程中,通过查找发现,全厂用电负荷波动大,主要是由电锅炉负荷波动造成,仅电锅炉负荷波动就达到了1.5 MW左右。因此,解决电锅炉负荷波动问题是解决全厂用电负荷波动大的关键。经过详细分析发现,电锅炉负荷波动大,与电锅炉采用的加热率控制方式有关。因电锅炉采用加热率控制方式,使得电锅炉负荷受两个因数影响而不稳定。其中电锅炉负荷波动大的主要原因是电网电压波动大且波动频繁;其次,电锅炉采用加热率控制方式,不能保证电锅炉负荷的恒定。虽然电锅炉的加热率不变,但电锅炉的实际负荷却有可能发生变化,电锅炉加热率不能反映电锅炉实际投入的加热管数量,即实际加热功率。

1.1 电网电压波动对电锅炉负荷的影响

通过此次实施的负荷控制工作,发现赞比亚由于电力技术落后,其电网电压不稳定,不仅波动大且上下波动范围可达10%(低压380 V电网),而且波动十分频繁。此外,其电网频率也波动严重,每年高压继电保护装置都会发生几次低周跳闸。

由于电锅炉采用的是加热率控制方式,设定好加热率后,投入的加热管数量一定,即电阻R一定。电锅炉是纯电阻性负载,根据功率计算公式P=U2/R,对于纯电阻负载,其功率与电压的平方成正比。因此,电压波动必然造成电锅炉实际功率的波动,即负荷波动。电锅炉总负荷波动达1.5 MW左右,除了因为电网电压波动大外,还与电锅炉的负载基数比较大有关。湿法厂有5台电锅炉,每台电锅炉额定功率为6 MW,总计30 MW,所以电锅炉总负荷受电压波动的影响也就变得颇为明显。

1.2 加热率控制方式对电锅炉负荷的影响

加热率控制方式存在实际加热率不能反映电锅炉实际负荷的问题,即加热率并未真实反映出实际投入的加热管数量[2]。电锅炉采用加热率控制,即设定好加热率后,投入运行的加热管数量一定。每两根加热管为一组,两个加热管的接触器辅助触点串联作为运行反馈信号,用于统计实际加热率。加热率之所以不能反映出实际投入的加热管数量,主要存在两种情况:①两个加热管均发生短路,导致一组(两个)接触器主触头都烧死故障,此时空开已经跳闸,加热管没有工作,但由于接触器辅助触点因主触头烧死而仍然闭合,导致多统计了2%的加热率;②一个加热管短路,此时空开和接触器均分闸,而另一根加热管仍在运行,虽然仍有一根加热管参与了加热,但加热率仍然减二,少统计了2%的加热率。

综合上述分析可知,电锅炉加热率控制方式不能实现控制电锅炉负荷稳定的目的。要想减小电锅炉的负荷波动幅度,使电锅炉负荷相对稳定,必须改变电锅炉的控制方式,以降低电锅炉负荷受电网电压波动的影响。同时,也可解决因接触器故障导致加热率不能正确反映电锅炉实际投入的加热管数量的问题。

2 电锅炉恒功率控制设计改造

为降低电锅炉负荷受电网电压的影响,使电锅炉负荷在一个较小的范围内波动,提出了电锅炉恒功率控制方案。即在电网电压高时降低电锅炉加热率,在电网电压低时,提高电锅炉加热率,使电锅炉的功率在一个小范围内恒定不变。为了确保电锅炉运行安全可靠,采用以恒功率控制为主,以加热率控制和比例控制为辅的控制方式。

2.1 电锅炉实时功率采集

要实现电锅炉恒功率控制,根据现有条件无法实现,需要对电锅炉的实际功率进行采集,因此需要增加相关硬件。采集电锅炉实际功率有两种方案:一是增加功率变送器;二是利用进线柜已有的智能配电综合监控单元PDM-810PLV-DP,由于PDM-810PLV-DP支持Profibus通讯,可采用通讯方式采集电锅炉的实际功率。不论哪种方式,均需增加硬件设备,并对PLC程序控制逻辑进行重新设计,编写控制程序。前期,首先利用了功率变送器来采集实时功率。后期,为了采集电锅炉进线柜各相电压和电流,又实施了Profibus DP通讯改造,通过通讯采集各相电压、电流和实时功率等运行数据。

2.1.1 采用功率变送器采集电锅炉实时功率

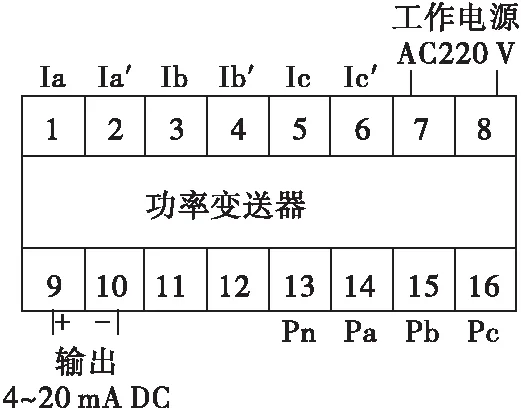

在电锅炉配电室进线开关柜内增加功率变送器,用于测量电锅炉的实时功率。电锅炉房进线开关柜电流互感器为5000/5A,选用功率变送器型号为PA-26-4-A2-V2-O3-P3-C4。三相四线制,输入相电压测量范围0~250 V,输入相电流测量范围0~5 A,输出信号4~20 mA。该功率变送器满量程输出功率为3 300 kW,即功率变送器输出4~20 mA信号,对应实际功率为0~3 300 kW。

根据功率变送器外部端子图完成进线柜内电气线路接线,并将4~20 mA信号接至PLC,功率变送器外部端子图见图1。PLC模拟量模块为6ES7 331-7KF02-0AB0,由于有空余通道,仍采用原来的模块,并将最后两个通道PIW268和PIW270分别作为I段进线柜和II段进线柜功率测量通道,需在硬件设置处将最后两个通道改为四线制模式。

图1 功率变送器外部端子图

2.1.2 采用Profibus DP通讯方式采集电锅炉电流、电压和实时功率

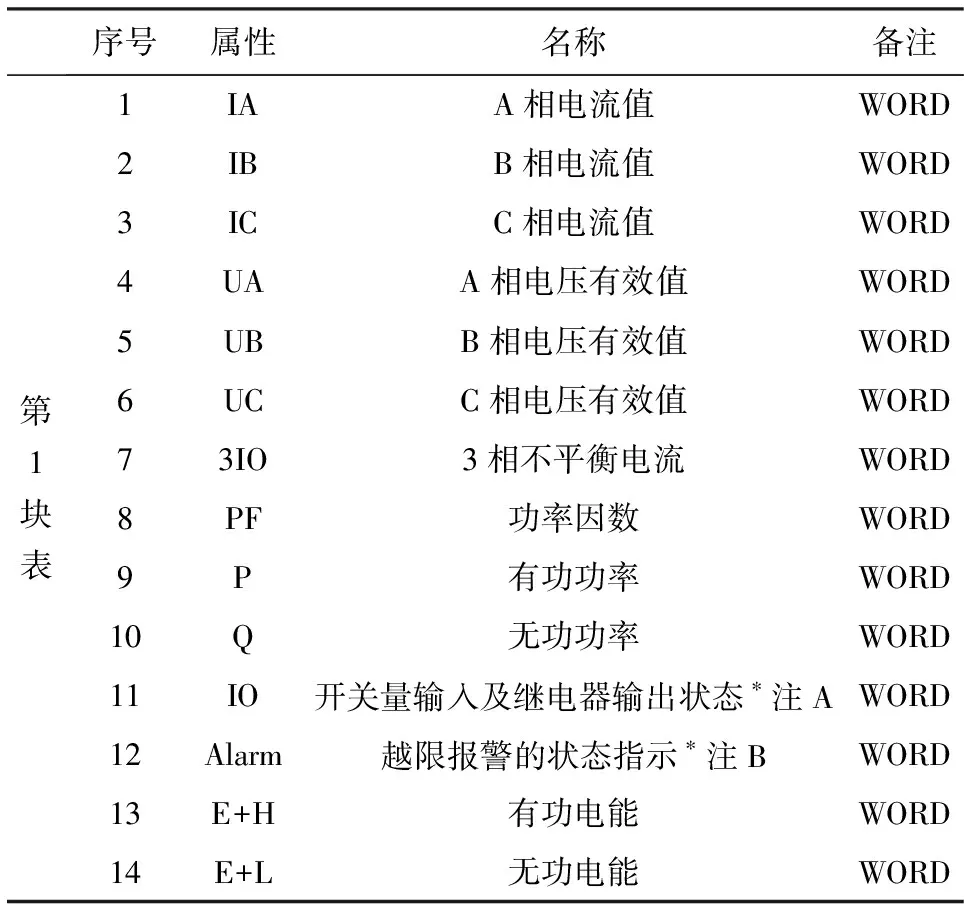

敷设智能配电综合监控单元PDM-810PLV-DP到PLC控制器之间的DP通讯电缆,并接好线。然后,在Step7程序硬件配置里安装PDM-810的GSD文件,安装好后,将监控单元PDM-810拖到DP总线上,并设置好其地址、波特率和通讯方式。智能配电综合监控单元PDM-810PLV-DP的DP通讯信息说明见表1。采用通讯方式的优势是可以同时将各相的实时电压和电流一并采集,有利于对电锅炉的运行数据进行实时监视。

表1 PDM-810PLV-DP的DP通讯信息表

2.2 功率采样值工程值转换及异常处理

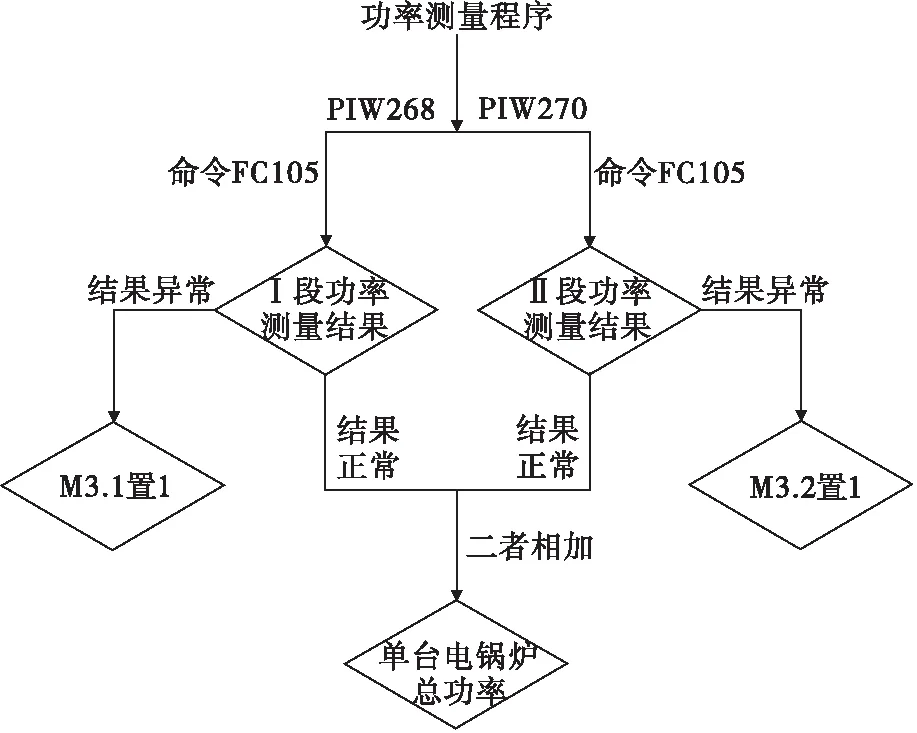

在Step7程序内,功率模拟量转换使用命令FC105[3],功率测量逻辑控制程序流程见图2。注意中间变量M3.1和M3.2,如果功率变送器出现故障,如断线或变送器坏导致无测量结果,则M3.1和M3.2将置1,并在后面程序中将恒功率控制自动切换到加热率控制模式。

图2 功率测量逻辑控制程序流程

2.3 电锅炉逻辑控制方式确定

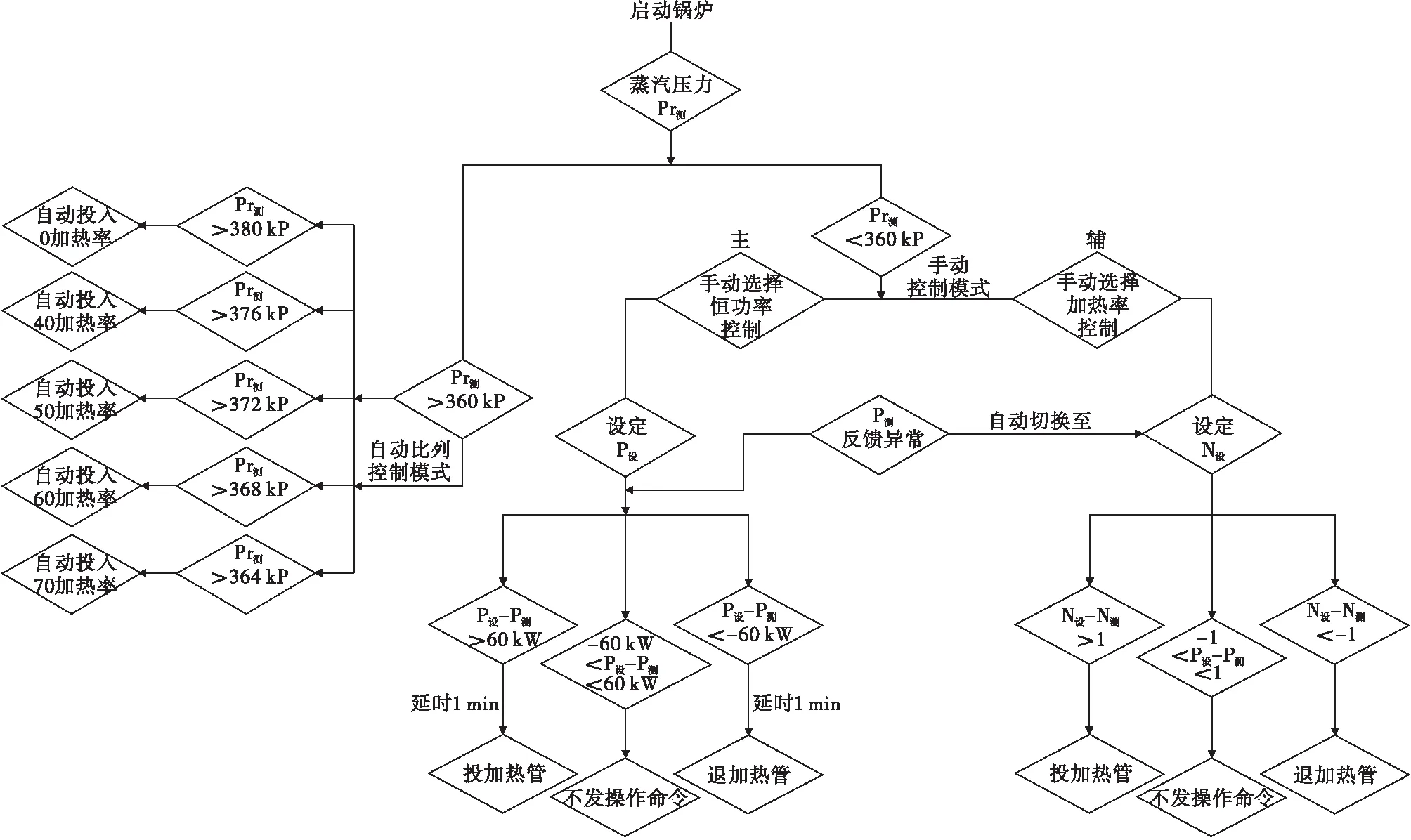

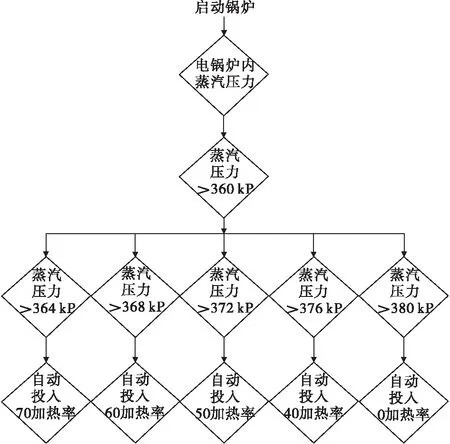

为保证电锅炉安全可靠运行,当电锅炉内压力大于360 kP时,仍采用自动比例控制模式。自动比例控制模式,即根据电锅炉实际蒸汽压力大小,按事先设定的加热率运行。即:若Pr测>380 kP,则自动设定加热率为0,电锅炉停止加热;若Pr测>376 kP,自动设定电锅炉加热率为40;若Pr测>372 kP,自动设定电锅炉加热率为50;若Pr测>368 kP,自动设定电锅炉加热率为60;若Pr测>364 kP,自动设定电锅炉加热率为70。自动比例控制逻辑流程见图3。

图3 自动比例控制逻辑流程

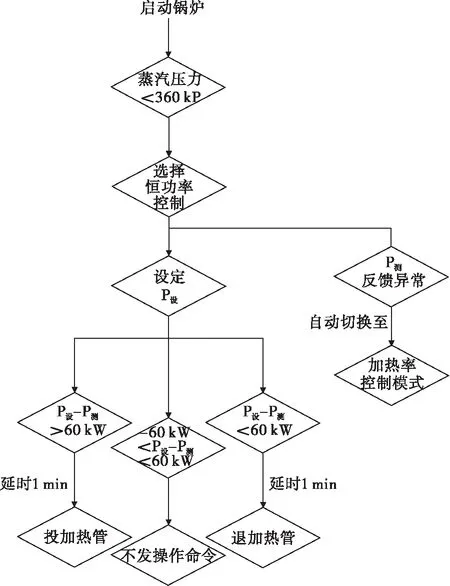

当电锅炉内压力小于360 kP时,可人为选择恒功率控制或加热率控制,以选择恒功率控制为主,当采用恒功率控制方式时,若出现功率测量故障,则自动切换至加热率控制方式。

2.4 恒功率控制逻辑设计

恒功率控制是以电锅炉的实际加热功率为控制目标。设定电锅炉加热功率(P设)主要根据加热的矿浆温度来确定,同时需结合总负荷的控制目标。因为每个加热管的额定功率为60 kW,虽然每个加热管的实际功率受电压波动而变化,在此仍以60 kW为一个计数单元。当电锅炉设定加热功率后,PLC会将设定功率值和测量功率反馈值(P测)做比较,并根据比较结果发出合闸或分闸命令。如果功率设定值P设大于实际功率P测,则PLC发出投加热管命令,直到P设-P测<60 kW;如果功率设定值P设小于实际功率P测,则PLC发出退加热管命令,直到P设-P测>-60 kW;如果-60 kW 当电锅炉设定加热功率与实际功率达到平衡后,若出现电网电压升高,使P设-P测<-60 kW,则PLC发退出加热管命令,直到P设-P测>-60kW。若出现电网电压降低,使P设-P测>60 kW,则PLC发投入加热管命令,直到P设-P测<60 kW。虽然电网电压变化频繁,且电压波动幅度较大,但由于可以实时检测到电锅炉的实际功率,PLC可根据实际功率变化,及时准确地投、退电加热管,使电锅炉实际功率保持在设定值左右波动,且上下波动幅度不超过60 kW。这样电锅炉的实际加热功率受电网电压波动的影响大大降低,实现了电锅炉的恒功率控制。 为了避免电锅炉频繁投、退加热管,降低接触器频繁吸合频率,尽量保证电锅炉的稳定,当电网电压波动时,如果电锅炉设定功率与实际功率之差大于60 kW时,PLC并不立即投、退加热管,而是设置了延时1 min再执行投、退加热管命令。这样,可避免电锅炉因电网电压波动而频繁投、退加热管。 如果实际功率测量值反馈异常,即出现故障,则自动由恒功率控制模式切换至加热率控制模式,增加了电锅炉运行的可靠性。恒功率逻辑控制流程见图4。 图4 恒功率逻辑控制流程 加热率控制模式是以投入加热管的数量为控制目标的控制方式。设定电锅炉的加热率,即设定投入加热管的数量。人为设定加热率后,加热率不会随电压波动变化,除非人为改变电锅炉的加热率。加热率控制逻辑流程见图5。 综上所述,电锅炉一共涉及3种控制方式,自动比例控制模式、恒功率控制模式和加热率控制模式。其中,当电锅炉内实际蒸汽压力Pr测>360 kP时,自动切换至自动比例控制模式;当Pr测<360 kP时,即可选择恒功率控制模式,也可选择加热率控制模式,其中主要选择恒功率控制模式;当电锅炉实际功率测量出现故障,即P测反馈异常时,则自动切换至加热率控制模式,以保证电锅炉的运行可靠性。电锅炉控制总逻辑流程见图6。 图5 加热率控制逻辑流程 赞比亚中色卢安夏矿业有限公司湿法厂通过对电锅炉恒功率控制技术改造,实现了电锅炉的自动恒功率控制。每台电锅炉实际功率可控制在设定值±60 kW范围内波动,5台电锅炉实际总功率波动范围设定值为±300 kW,即5台电锅炉总负荷波动范围为±0.3 MW,相比改造前的±1.5 MW波动量减少1.2 MW。经过一段时间的运行观察,电锅炉运行稳定、可靠,且负荷控制效果理想,不仅实现了稳定全厂用电负荷的目的,而且有效降低了企业的用电需量,每月节省电费超过60万元,取得了良好的经济效益。 图6 电锅炉控制总逻辑流程 参 考 文 献 [1] 郭海山.供热电锅炉的PLC控制系统优化设计[J].黑龙江电力,2011,33(3):178-179. [2] 徐建军,汤钰鹏.供暖锅炉监控系统[J].电气传动,2000(3):45-47. [3] 胡学林.可编程控制器教程(提高篇)[M].北京:电子工业出版社,2005.

2.5 加热率控制模式

2.6 电锅炉总控制逻辑

3 结 语