新疆某供热机组锅炉冲管节水节能措施分析

2018-06-11熊建国韩高岩杨利平吕洪坤孙五一

熊建国,韩高岩,杨利平,吕洪坤,李 剑,孙五一

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.浙能阿克苏热电有限公司, 新疆 阿克苏 843000;3.杭州意能电力技术有限公司,杭州 310014)

0 引言

在我国新疆地区,水资源分布不均,南疆水资源匮乏,而燃煤发电厂在调试期间用水耗能较大[1],据调试经验,配有炉水循环泵的百万机组在冲管期间所消耗除盐水量高达约4万t、耗煤量约2 000 t,而无炉水循环泵机组在冲管期间因无法回收大部分热态工质,造成大量工质和能量的浪费,使消耗的除盐水及煤量更大[2-3]。在南疆缺水地区,除盐水供应不足已成为机组锅炉冲管顺利进行的制约因素,而我国对于冲管的研究主要在于大容量机组冲管经验介绍、不同冲管方式对比及冲管安全性等方面,对于锅炉冲管节水节能方面的探讨却不多[4-6]。我国现阶段对火电建设提出一系列限制政策,但《电力发展十三五规划(2016—2020 年)》中指出“十三五”期间投产机组容量仍有约2亿kW,新建机组锅炉冲管节水节能仍有一定空间。

1 冲管原理及机组锅炉简介

1.1 冲管的基本原理

锅炉冲管是通过高温蒸汽的冲刷力,将蒸汽管道中的铁锈、残留垃圾、尘土等杂物带出,从而保证后期进入汽轮机的蒸汽品质合格。锅炉在冲管过程中,当冲管系数大于1时,冲管才有效果。在实际冲管过程中参考的是过热器和再热器的压降比,当压降比大于1.4时,冲管是有效的。冲管系数和压降比的定义如式(1)和(2)所示,冲管达一定次数后,在管道中放入靶板来检验冲洗管道的洁净度是否合格[7]。

式中:k为冲管系数;G为吹管工况蒸汽流量;v为吹管工况蒸汽比体积;G0为锅炉最大连续蒸发量时的蒸汽流量;v0为锅炉最大连续蒸发量时的比体积。

式中:β为压降比;ΔP冲为吹管工况某区段流动压降;ΔPBMCR为锅炉最大出力工况下该区段流动压降。

1.2 机组炉侧简介

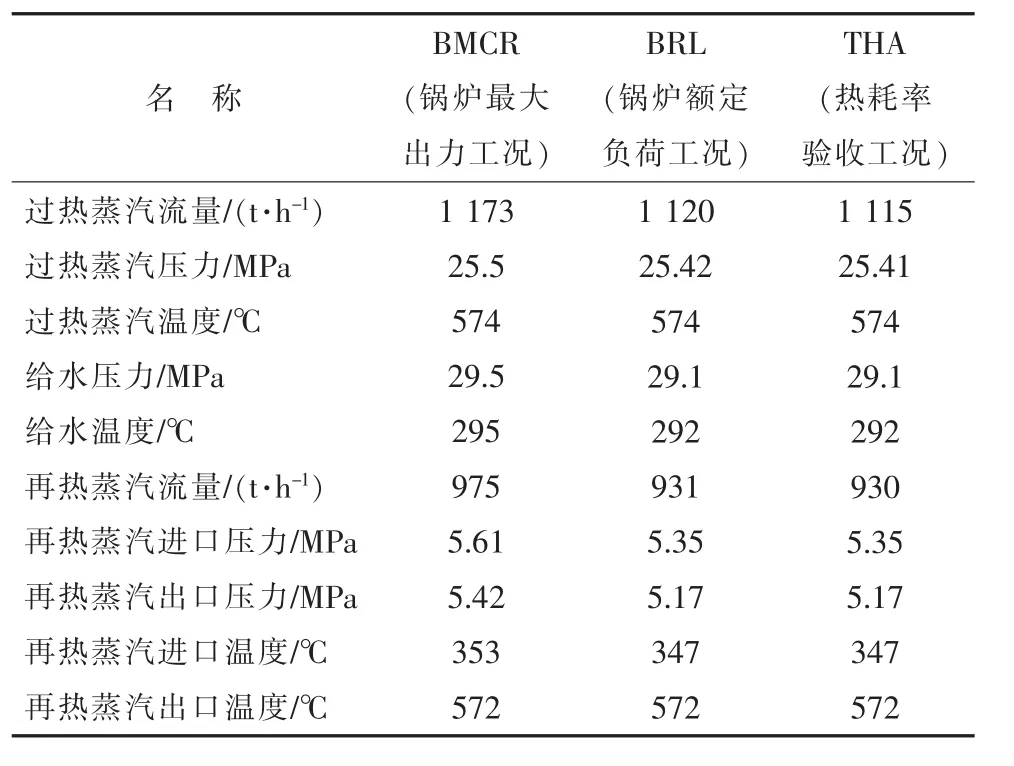

新疆某发电厂供热机组锅炉为上海锅炉厂有限公司生产的350 MW等级超临界变压运行螺旋管圈直流炉,是单炉膛、一次再热、四角切圆燃烧、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π型锅炉,型号为SG-1173/25.5-M4418。炉膛由下部的螺旋膜式水冷壁和上部的垂直膜式水冷壁构成。该锅炉配有不带启动循环泵的内置式启动系统,启动分离器及储水箱均布置在炉前。锅炉采用中速磨冷一次风机直吹式制粉系统,配有5台ZGM95型中速磨煤机,在A/B层燃烧器处装有2层微油枪。锅炉的主要设计参数如表1所示。

表1 锅炉主要设计参数

2 冲管过程节水节能措施

2.1 加强水质检测,及时回收工质

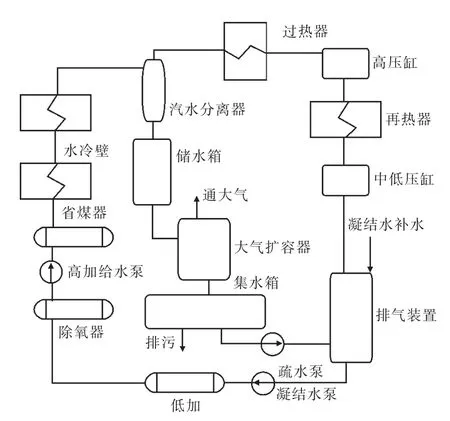

该发电厂机组汽水主要流程如图1所示,冲管时期锅炉首先进行冷态冲洗,在集水箱水质含铁量较大时,给水经由省煤器、水冷壁、汽水分离器、储水箱及集水箱排污至废水池中,水质符合要求后通过启动疏水泵回收至排气装置[8]。在新疆供热机组冲管时期,为节约除盐水,在冷态冲洗阶段增加集水箱水质检测频率,根据DL/T 1076-2017《火力发电厂化学调试导则》要求,当水质中含铁量低于1 000 μg/L时立即通过疏水泵回收储水箱排水,通过化学精处理来过滤水中含铁,进而减少除盐水浪费。

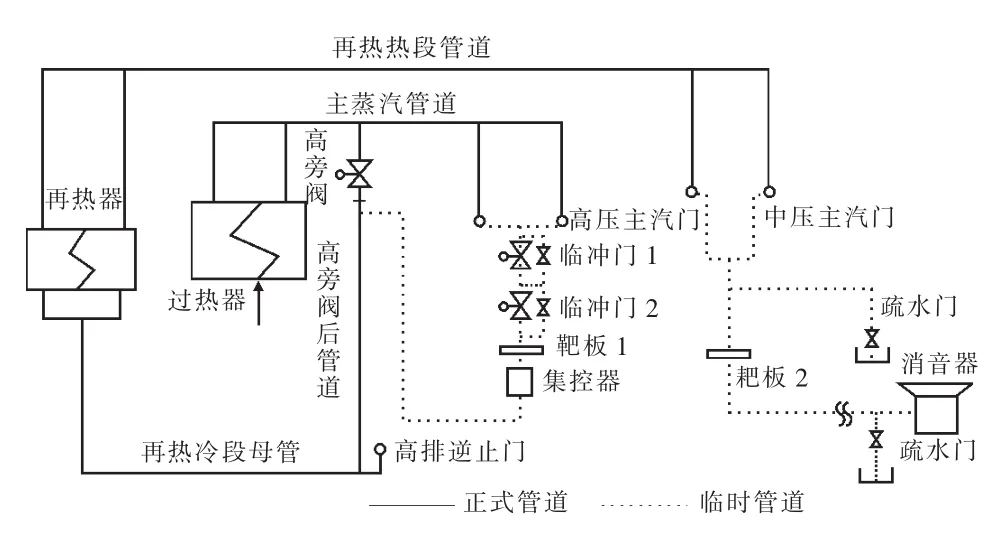

图1 机组汽水主要流程

当水质中含铁量小于100 μg/L时,锅炉冷态冲洗结束,点火进入热态冲洗。锅炉热态冲洗时要求分离器出口温度在150~190℃。由图1可知,热态冲洗时,该供热机组由于无炉水循环泵,含热工质只能通过疏水泵向排气装置进行回收。由于此时汽轮机还未进入进汽阶段,并且化学精处理投运要求凝结水温度低于65℃,因此只能回收小部分热态工质,大部分工质和热量只能直接排至废水池,造成了浪费。为增大热态外排工质回收比例,该供热机组在热态冲洗阶段控制分离器出口温度在160℃,尽可能通过疏水泵回收热态工质,同时控制精处理进口凝结水温度低于60℃。为了尽量降低分离器出口温度,首先应减少大气扩容器中热态工质的对空排放,其次可增加外排热态工质的回收比例。经调试工况对比,当分离器出口和凝结水温度分别为160℃和60℃时,较温度为190℃和55℃时可多回收约25%的外排热态工质。

2.2 选择冲管方式,优化冲管参数

机组锅炉稳态冲管所需供水量较大,由于除盐水供应不足,无炉水循环泵的机组无法对热态水质全部回收,进而造成除盐水和热量浪费[9-11]。因此本机组采用主、再热管道串联一步法来降压冲管,冲管流程如图2所示。

图2 机组的冲管流程

冲管分三步:第一步,降压串冲主再热蒸汽系统30次,停炉12 h以上;第二步,锅炉重新点火升温升压,继续对主再热蒸汽系统串冲30次,安排停炉12 h以上;第三步,锅炉再次点火升温升压,继续串冲主再热蒸汽管道至打靶合格。

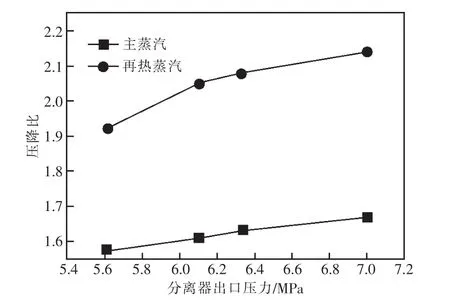

为了减少冲管耗水耗能,剩余小段高旁管道采用人工清理方式,另外调整冲管参数,尽量减少锅炉冲管次数。降压冲管时,在保证管道一定安全余量下可适当提高蓄能压力。机组锅炉冲管过程中,蓄能压力和主再热器最大压降比关系如图3所示。由图3可知,提高蓄能压力可有效提高主再热器最大压降比,同时延长每次有效冲管时间。锅炉冲管设施规格要求如表2所示,考虑到临时管道规格及保有一定安全余量等要求,冲管期间将蓄能压力提高至7.0 MPa,主再热蒸汽压降比也分别提高到1.67和2.14,增强了每次冲管效果,减少冲管次数。

图3 最大压降比与蓄能压力关系

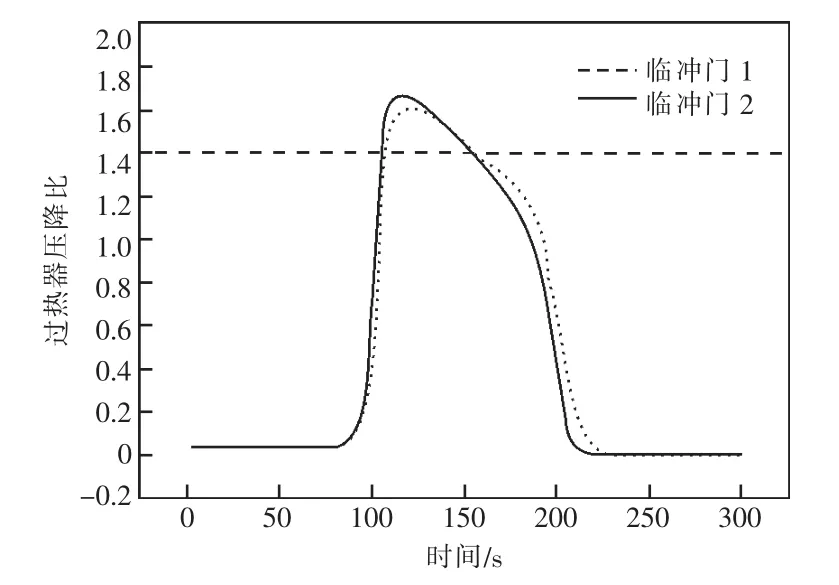

临冲门的开关时间也影响每次冲管效果,冲管临冲门1和2开到位时间分别为46 s和50 s,在蓄能压力相等时,使用临冲门1和临冲门2冲管时的过热器压降比曲线对照如图4所示,使用临冲门1比使用临冲门2的最大过热器压降比提高了约0.08,且有效冲管时间几乎相同。因此,冲管过程中优先选用开关时间短的临冲门。

表2 冲管临时设施的规格要求

图4 不同临冲门过热器压降比

综上所述,在管道设备安全裕度内,增大蓄能压力、选用开关时间短的临冲门等措施均可提高冲管系数,进而减少冲管次数,从而实现节水节能的目的。

2.3 调整机组运行参数

2.3.1 适当降低给水流量

锅炉在设计时,为了在低负荷运行状态下,防止水动力不稳定,规定其最小给水流量不低于最大给水流量的30%。在调试冲管期间,为节约除盐水可适当降低给水流量,但需同时注意监视水冷壁温度有无异常,进而调整给水流量。由于水冷壁温度是在水冷壁上等间距测定的,因此在监视水冷壁温度时,要较规定温度报警值留有一定余量[12-13]。

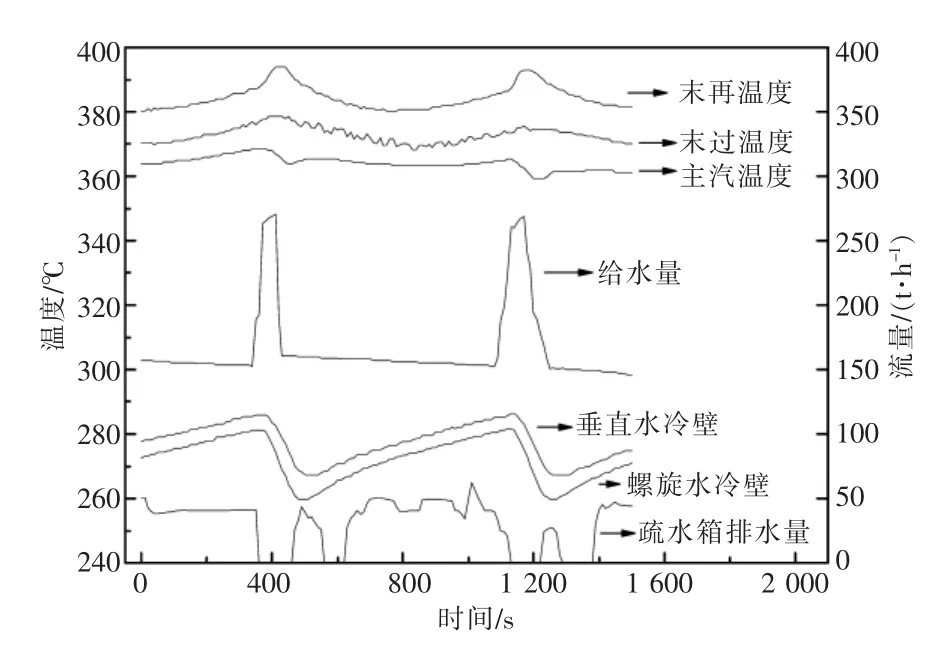

该供热锅炉规定的最小给水流量为331 t/h,在冲管期间,为减少对除盐水的消耗,降低了最小给水流量。在冲管蓄压时流量降低为约150 t/h,垂直段水冷壁和螺旋水冷壁最大壁温点最大值约为286℃和281℃,远低于水冷壁报警温度493℃,末级过热器和末级再热器最大壁温点最大值也远低于温度报警值,主汽温度和烟温也都分别低于安全要求值420℃和520℃。冲管稳定期间的给水流量、储水箱下降管流量、各管壁区域最大温度点及主蒸汽温度变化如图5所示。可见,在冲管过程中,降低给水流量时,运行并无异常情况,而降低给水流量是减少除盐水消耗的有效措施。

图5 冲管时部分参数变化曲线

此外,给煤量一定而给水流量降低时,给水的蒸发量会增加,减少热态工质的外排,减少了工质和热量的浪费。在新疆机组冲管时期,凝结水补水温度为19℃,下降管水温约为277℃,控制凝结水温度约60℃,可回收热态工质约25 t/h,有小部分的热态工质排至废水储存池。

2.3.2 燃烧调整

在冲管期间,考虑到尽量产出更多的蒸汽,应投用下层磨煤机,同时提高分离器转速,适当减少底部二次风量,并且当各金属壁温、主汽温度和炉膛出口烟温在安全范围内时可适当增大给煤量。机组在冲管期间投用底层A磨煤机,煤量20 t/h、一次风量约54 t/h、总风量约460 t/h、分离器转速频率为28 Hz。投用下层磨煤机,同时适当增大旋转分离器转速以及减少底部二次风量时,可使火焰中心下移,同时提高火焰温度,进而水冷壁吸收较多热量,产生更多的蒸汽,减少工质的外排量。提高给煤量,可增大蒸发量,提高蒸汽温度,也会一定程度提高冲管系数,但在增加给煤量时,为了防止再热器干烧严重,应控制炉膛出口烟温低于520℃,并且考虑到冲管设施的规格要求,应控制蒸汽温度不超过420℃。

3 其他措施

针对新疆无炉水循环泵启动系统的机组,可在启动疏水泵出口增加通往除氧器的管路。在冲管期间,当外排热态工质含铁量小于100 μg/L时,可通过此管路将热态工质直接全部回收至除氧器,减少工质和热量浪费。

为了减少冲管期间的耗水耗能,在管道安装施工阶段,也要注意保持管内的清洁,清理遗留在管道内的泥沙、氧化皮等杂物。此外,还可采取在冲管第一、二阶段中间时段加氧冲管,使氧气充分发挥疏松管壁附着物作用,并在冲刷干净的金属壁上形成氧化保护膜,进而减少冲管次数,达到节能节水效果[14-16]。

4 结论

综上所述,针对新疆无炉水循环泵启动系统的机组,在锅炉冲管阶段,可采取以下措施,以达到节能节水的目的。

(1)在锅炉冷态水冲洗阶段,提高集水箱水质检测频率,在集水箱水质含铁量小于1 000 μg/L后及时回收工质。在热态冲洗阶段,在要求范围内,降低分离器出口温度,提高凝结水温度,尽量多回收热态工质。

(2)在冲管期间,在安全裕度内可提高蓄能压力,选用开关时间短的临冲门。

(3)在冲管时,对于350 MW无炉水循环泵机组可通过减少锅炉蓄能期间给水流量至约160 t/h,启用下层磨煤机、增大分离器转速、减少底部二次风量等措施实现节水节能。

(4)对于无炉水循环泵启动系统,建议增加启动疏水泵出口去往除氧器管路,从而在热态水冲洗水质合格后直接全部回收外排热态工质。

[1]吴业鹏,袁汝华.丝绸之路经济带背景水资源与经济社会协调性评价[J].水资源保护,2016,32(4)∶60-66.

[2]吴豫新,李世杰.660 MW超超临界机组无炉水循环泵启动方案及分析[J].电力建设,2011,32(1)∶83-85.

[3]崔国华,厉富超.1 000 MW超超临界锅炉不带炉水循环泵的冲管方式[J].江苏电机工程,2014,33(3)∶72-74.

[4]赵星海,郑明秀,魏春明,等.电厂冲管对汽水管道系统的安全性影响[J].锅炉技术,2009,40(4)∶21-23.

[5]陈有福,陶谦,管诗骈,等.1 000 MW二次再热示范机组降压冲管研究[J].中国电力,2016,49(11)∶112-118.

[6]陈志兵,黄磊,鲁松林.600 MW超临界压力直流锅炉机组投粉稳压冲管[J].中国电力,2006,39(1)∶68-71.

[7]国家能源局.火力发电建设工程机组蒸汽吹管导则:DL/T 1269-2013[S].北京:中国电力出版社,2013.

[8]李彦猛,许五洲.600 MW超临界直流锅炉不投运锅炉循环泵启动控制[J].浙江电力,2010,29(10)∶32-35.

[9]华国钧,李文华,王磊,等.1 050 MW直流锅炉稳压冲管[J].电站系统工程,2016,32(6)∶43-45.

[10]陈有福,陶谦,管诗骈,等.稳压冲管在国内首型百万超超临界二次再热锅炉上的应用[J].锅炉技术,2017,48(1)∶56-61.

[11]陈志兵,张海潮,花茂来.镇江发电厂600 MW超临界锅炉稳压冲管参数分析[J].热能动力工程,2005,20(6)∶639-642.

[12]胡永祥.超临界直流炉冲管启动过程中的汽温控制[J].科技信息,2009,21∶329-330.

[13]徐小琼,潘国清.1 000 MW机组超超临界塔式锅炉调试[J].浙江电力,2010,29(5)∶35-38.

[14]王岳华.如何减少锅炉蒸汽冲管的次数[J].湖北电力,2001,25(3)∶48-49.

[15]黄煦.基于综合成本煤耗率最小的循环水系统优化运行[J].广东电力,2017,30(9)∶41-44.

[16]孙新强,张云.用投粉加氧方式进行锅炉吹管[J].电力建设,2008,29(11)∶56-58.

[17]单宏威,张丹,王学关.1 000 MW超超临界锅炉冲管临时管道设计探讨[J].电力建设,2011,32(6)∶114-117.