新型实心轮胎硫化机的研制

2018-06-07孙友萍薛福光尹炳鹏

孙友萍,薛福光,尹炳鹏

(青岛双星橡塑机械有限公司,山东 青岛 266400)

实心轮胎是指胎体不需要充气,也不需要填充液体、海绵或者其他非固体的材料,完全由橡胶制造的、整体具备一定硬度和弹性的、用于承载车辆负荷与行走的轮胎。目前的实心轮胎分为充气轮胎轮辋式实心轮胎和钢圈压配式实心轮胎两大系列。

实心轮胎与充气轮胎相比,具有安全性高、耐刺穿、抗撕裂、耐磨且寿命长的优点,在工业领域是充气轮胎理想的换代品。解决了充气轮胎以上的缺点。随着工业车辆的发展和实心轮胎生产技术的提高,这种实心轮胎得到越来越广泛的应用。该设备是用于硫化定型实心轮胎,解决充气轮胎安全性低、耐刺穿性差、抗撕裂性差、不耐磨且寿命短的缺点。

1 实心轮胎硫化机的基本原理

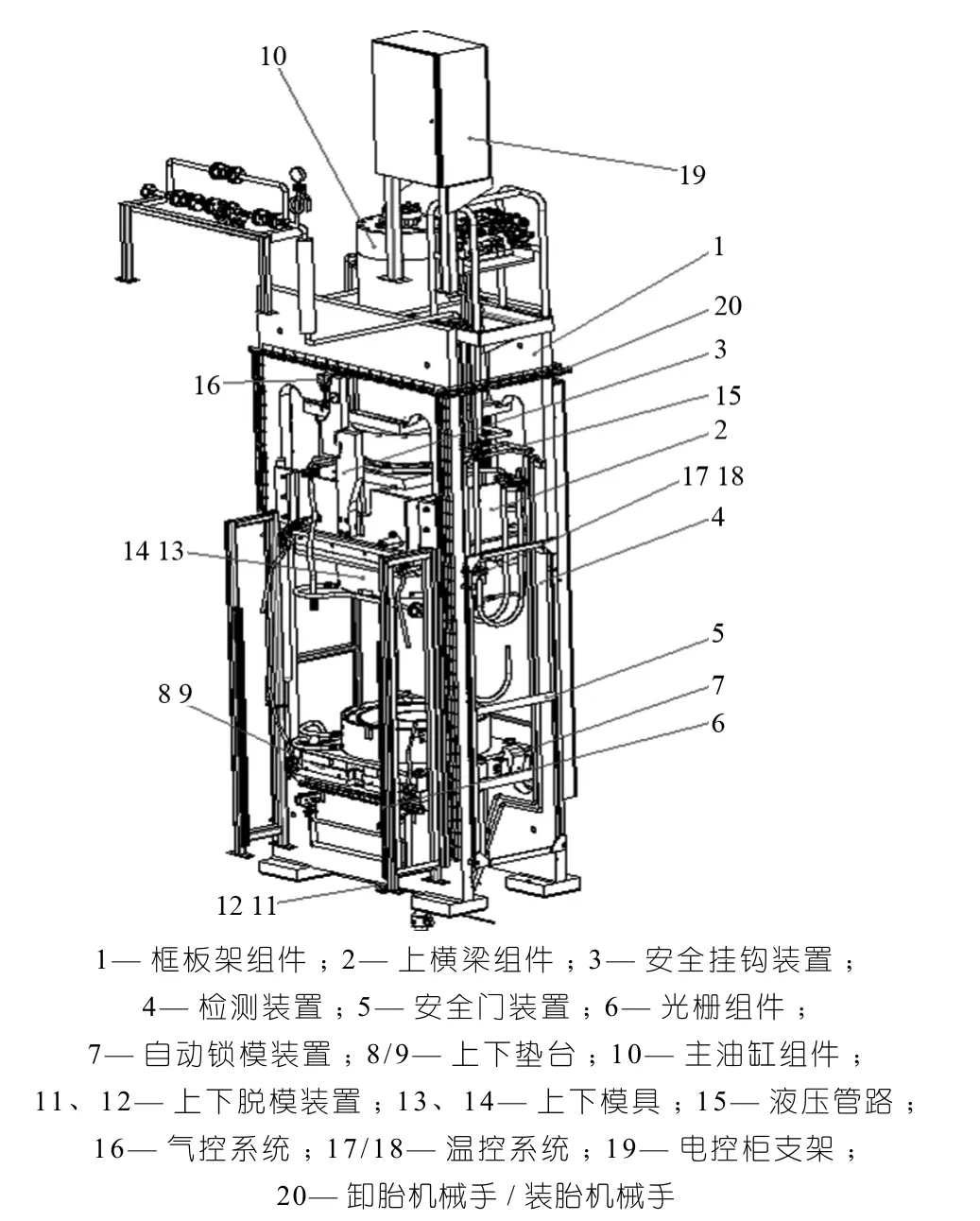

实心轮胎硫化机主要由以下部件组成:框板架组件、上横梁组件、安全挂钩装置、检测装置、安全门装置、光栅组件、自动锁模装置、上下垫台、主油缸组件、上下脱模装置、上下模具、液压管路、气控系统、温控系统、电控柜、卸胎机械手、装胎机械手(见图 1)。

硫化机装入模具后,模具预热至设定温度,装胎机械手将轮胎装入模具中,硫化机开始动作。

合模运动:在安全门关闭和光栅处于开的状态下,安全挂钩在气缸的驱动下打开,然后上横梁上导向板沿着框板架的导向板作向下合模运动,达到定型高度,上横梁停;上下气爪装置在上下脱模油缸的驱动下向上和向下移动,到位后气爪在各自对应小气缸的作用下张开锁定轮胎,继续合模,直到合模极限位置,实现合模运动。

保压:工作压力达到上限,进入硫化保压,硫化时间到,自动报警,自动开模,一个循环完成。

开模运动:上横梁在主油缸的驱动下沿着框板架的导向板作向上运动,到达上位安全挂钩锁紧。

图1 实心轮胎硫化机

卸胎机械手将硫化后的轮胎自动取出,放在卸胎辊道上。

该设备操作面设有安全光栅,当硫化正在工作时,操作人员进入操作区硫化机会自动停机,硫化机两侧面及后面均设有安全门,安全门与电气控制实现互锁。16台硫化机只需1人操作。

2 主要技术参数

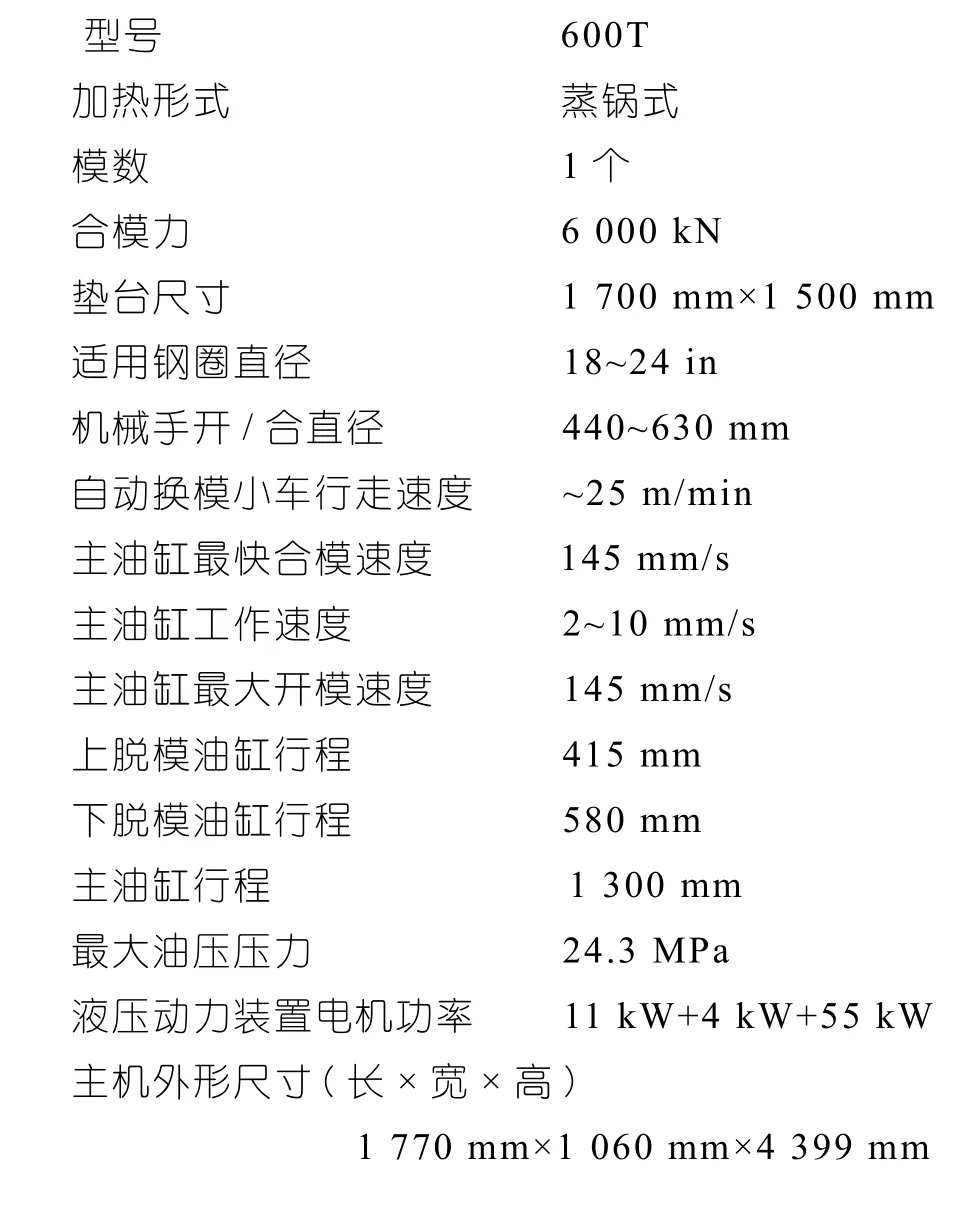

型号 600T加热形式 蒸锅式模数 1个合模力 6 000 kN垫台尺寸 1 700 mm×1 500 mm适用钢圈直径 18~24 in机械手开/合直径 440~630 mm自动换模小车行走速度 ~25 m/min主油缸最快合模速度 145 mm/s主油缸工作速度 2~10 mm/s主油缸最大开模速度 145 mm/s上脱模油缸行程 415 mm下脱模油缸行程 580 mm主油缸行程 1 300 mm最大油压压力 24.3 MPa液压动力装置电机功率 11 kW+4 kW+55 kW主机外形尺寸(长×宽×高)1 770 mm×1 060 mm×4 399 mm

3 中心机构

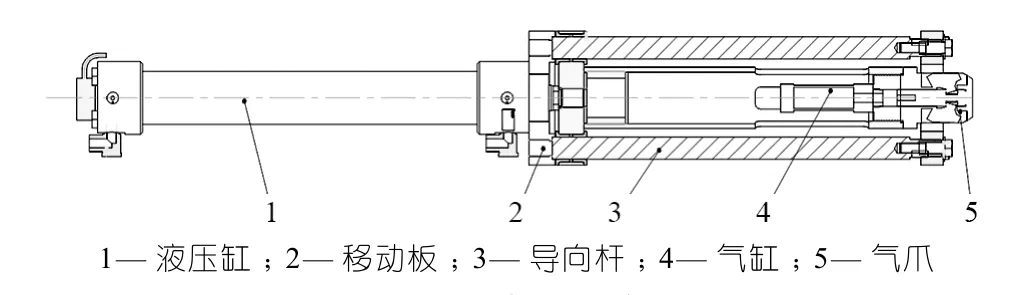

中心机构主要由液压缸、移动板、导向杆、气缸、气爪等组成(见图2)。该中心结构分上中心锁模机构和下中心锁模机构,上中心锁模机构装载上平台内,跟随平台一起移动,下中心锁模机构固定在下固定平台上。中心结构均采用液压缸升降,液压缸到位后气缸和气爪配合使用锁紧轮胎内圈,相比水缸驱动中心机构液压驱动中心机构定位更加准确,锁模更加牢固。

图2 中心机构

4 液压系统

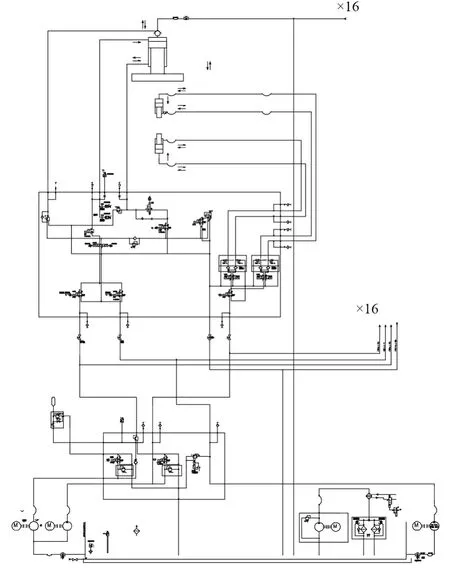

本系统实现16机1站,自吸供油,快慢速运行。实心轮胎硫化机采用16台实心硫化机共用1台液压站主站,16个阀组分别控制16台硫化机,具体见液压原理图(图3)。实心轮胎硫化机实现快慢速运动,即快速合模,慢速加压,慢速减压,快速开模。主油缸设有两侧油口,1个上充液阀口,并装有充液阀,合模时充液阀打开,侧油口进油,液压缸主动吸油,实现快速合模,合模到位后充液阀关闭,主油口继续进油,高压泵继续供油,实现慢速加压。开模过程是侧油口回油,慢速减压,然后充液阀打开,实现快速开模。减小硫化机的辅助时间25 s,提高效率12%。相比4机1站主动供油方式,本设计减小整个液压系统的电机功率,降低成本,节约能源。

图3 液压原理图

5 自动换模小车

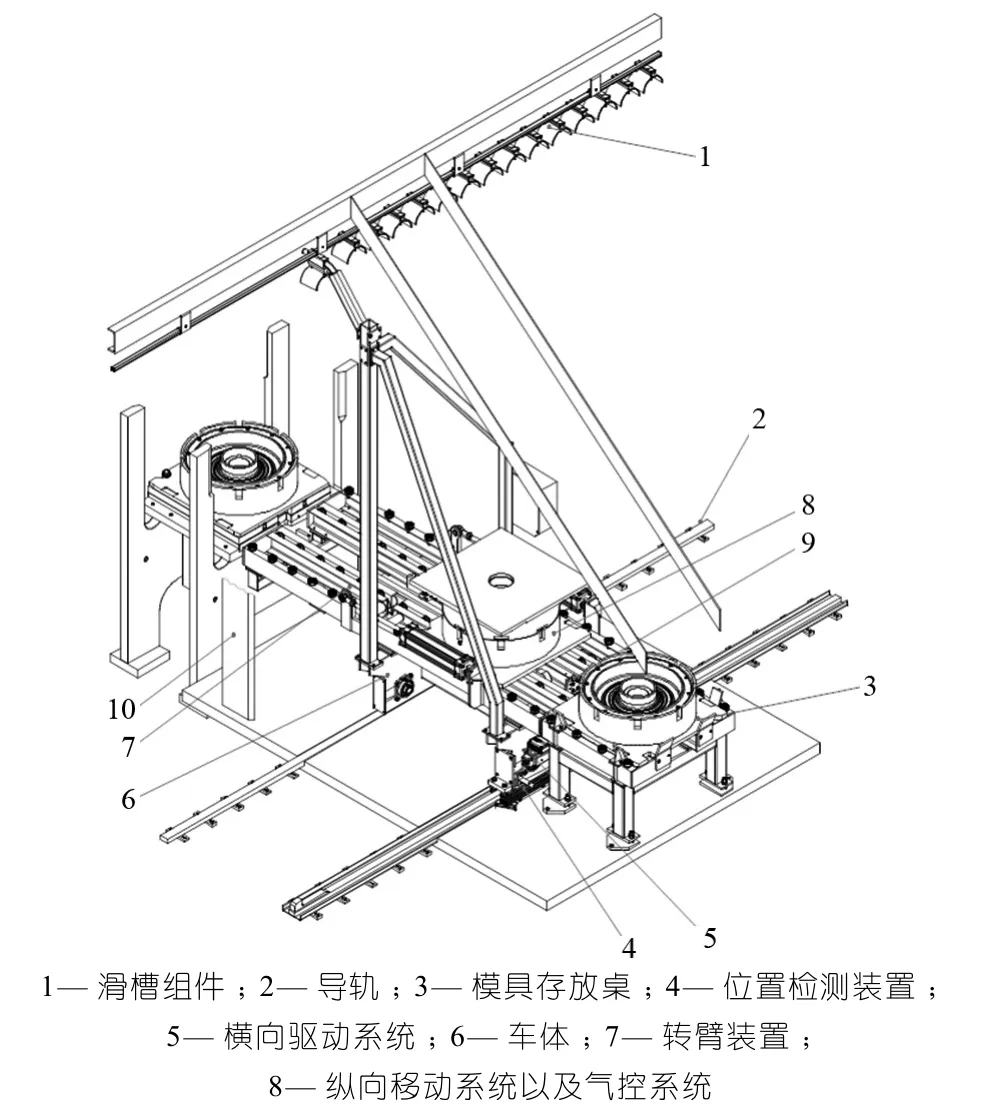

自动换模小车主要由滑槽组件、模具存放桌、位置检测装置、横向驱动系统、转臂装置、纵向移动系统等组成(见图4)。

该模具小车横向移动采用电机驱动加位移传感器定位,当移动至每台主机前会自动定位。纵向移动采用气缸驱动,前后通过开关检测。驱动销轴采用气缸自动穿入模具下板。

该模具小车可实现1供16的功能,每台硫化机前设计了1个位置检测开关,按由前向后的顺序自动更换模具。该模具小车可实现横向和纵向的自动移动。为了避免输送架与主机光栅干涉,前方设计转臂装置,当模具小车横向移动时,转臂会自动抬起。转臂装置能自动检测模具是否到位。

实心轮胎硫化的模具更换采用小车自动更换,模具小车可实现横向和纵向2个方向的运动,16台硫化机共用1台模具更换小车,比使用行车人工更换模具效率提高,减少工人劳动强度。

图4 自动换模小车

6 液压锁紧

该设备模具固定采用自动液压锁紧装置,通过液压缸和卡爪配合动作,液压锁保证锁紧效果,当光电开关检测到模具到位后,液压缸驱动卡爪伸出,锁紧模具。整个过程无需人工干预,减轻工人的劳动强度,消除人工操作的安全隐患。

7 装卸胎机械手

16台硫化机共用1套装胎机械手、1套卸胎机械手。装卸胎机械手在滑道运行,当其中任何一台硫化机发出信号需装卸胎时,装卸胎机械手将沿滑道自动运行至该硫化机前,进行装卸胎。机械手采用连杆式结构,主要由升降机构和爪盘装置组成。机械手升降和转入转出采用油缸驱动,沿直线导轨升降,高度通过位移传感器检测,可以在任意高度停留,位置准确,控制灵活。爪盘开合直径可自动调节,适用不同规格的轮胎。打破常规设计1台硫化机配1台装胎机械手1台卸胎机械手,相比常规该设计可降低成本约120万元。

8 模具预热装置

该设备采用模具加热方式,模具接口采用Parker的快换接头,方便了模具的更换。在每台硫化机前设有模具预热装置,主要有模具桌、温控装置、管路等组成。

在硫化前将模具提前预热至150℃,预热完成后由自动换模小车自动将模具拖至硫化机内,模具的加温时间由3 h缩短至10 min。提高硫化机的使用效率。

9 结束语

该新型实心轮胎硫化机已经成功在CAMOPLAST橡胶制品(越南)有限公司使用,实现1人操作16台硫化机、自动换模、自动锁模、自动装卸胎,提高生产效率,减少了人为操作对质量的影响。对于实心轮胎硫化机的设计还有很多不足,欢迎各位专家和同行提出宝贵意见。