108 m3聚合釜单体回收工艺改进

2018-06-06王秋云韩景康

王秋云,韩景康

(德州实华化工有有限公司,山东 德州 253000)

德州实华化工有限公司(以下简称德州实华)采用日本智索VCM悬浮聚合工艺,单程转化率目前控制在85%~86%,每釜未反应的VCM约为5 t。为保证生产的经济性,须对未反应VCM进行回收。通过对VCM回收工艺进行研究,在原有工艺基础上增加了二级压缩工艺,使得操作更加平稳。

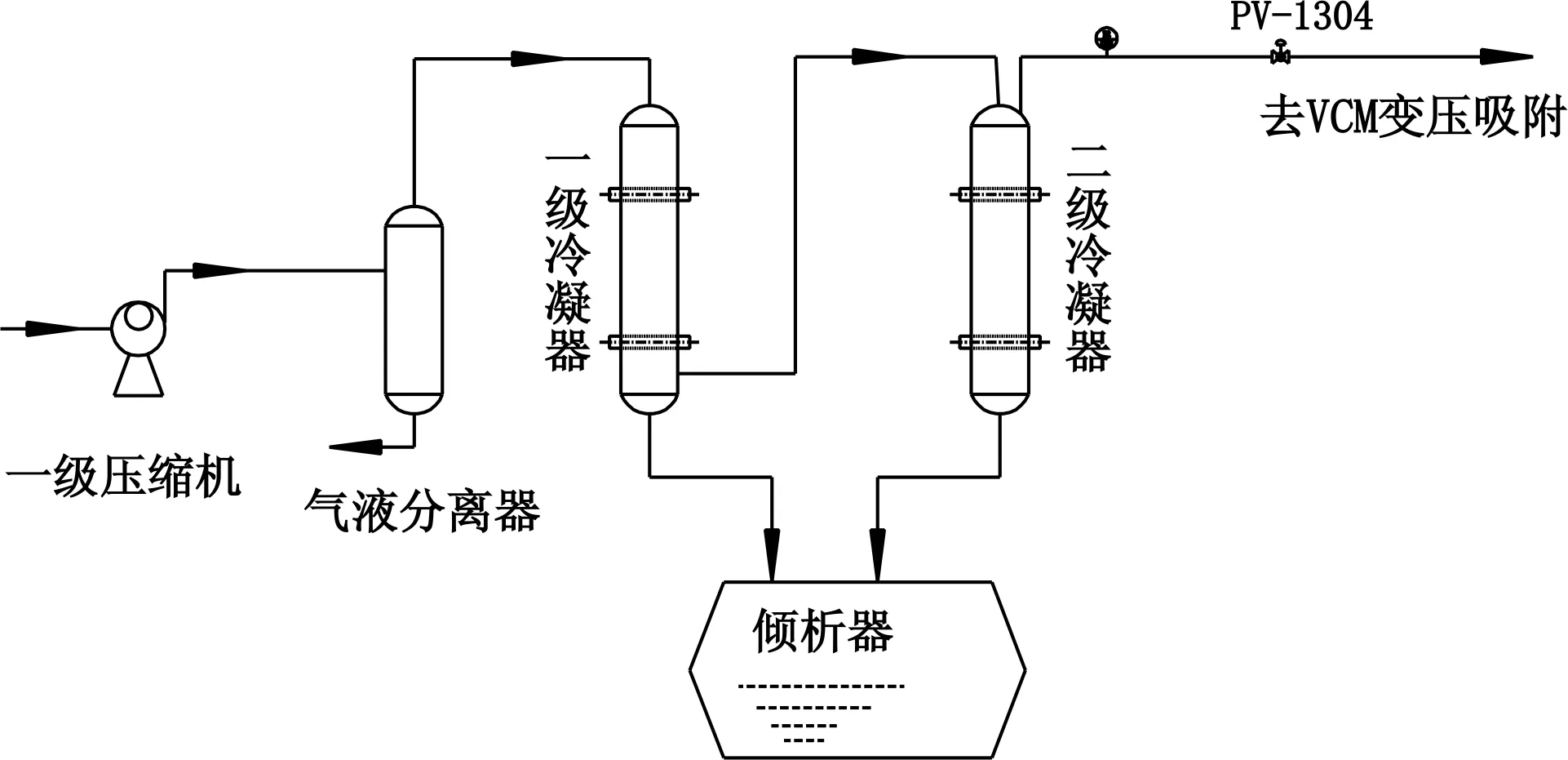

1 改造前工艺流程

聚合工序未参与反应的VCM回收至气柜后,待气柜高度上升至规定值,启动回收压缩机。气柜内的回收VCM经一级压缩机加压后,送入一级冷凝器、二级冷凝器,经过两级冷凝器冷凝后成液态单体。液相回收单体在倾析器进行脱水后由回收单体输送泵送至RVCM列管冷却器进一步降温后,回收到RVCM储槽,未冷凝下来的气相部分靠系统压力输送至合成尾气吸附。聚合尾气是经过冷凝后的不凝性气体,主要成分为氯乙烯、氮气、氧气以及其他低沸物[1]。具体工艺流程见图1。

图1 改造前单体回收压缩工艺

1.1 改造前回收工艺存在的不足

因VCM变压吸附系统压力高,压力在0.50 MPa以上,所以须用回收单体压缩机将冷凝系统压力提高到0.50 MPa以上,该种水环压缩机(2SY-30)电动机功率适用于排气压力≤0.50 MPa的工况,但是排气压力在0.50 MPa以上才能保证尾气输送到合成变压吸附装置。因为压缩机耐压为0.50 MPa,在这种工况条件下压缩机使用寿命缩短,维修费用增加,且需要3台压缩机连续运转才能满足生产要求。压缩机驱动电动机功率为355 kW,耗电量高。在生产过程中发生了串轴、机封频繁泄漏、轴承抱死、叶轮变形等问题,压缩机发生抱死、串轴等现象时还会造成电动机烧坏等事故,给生产带来很大安全隐患,使生产平稳性降低。

1.2 前期改进

为避免压缩机频繁损坏,降低冷凝系统压力,改造前期将聚合尾气送至VCM合成气柜。经过长时间运行,发现由于该尾气中部分单体含有自由基,加之残存的引发剂会产生自聚,易造成精馏工序管道阻塞,同时也增加了精馏工序、压缩工序、全凝工序及高沸塔、低沸塔的负荷,对精馏工序生产造成波动。

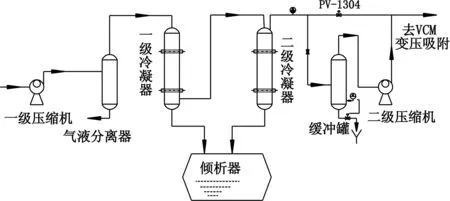

2 新回收工艺流程

为了减小冷凝系统压力,又能保证尾气顺利输送至合成变压吸附装置,在尾气去VCM变压吸附管线上增加缓冲罐及二级压缩机,尾气压缩机采用立式往复活塞式,根据尾气流量选择合适容积流量的压缩机。目前国内应用最多的压缩机为活塞式压缩机,且由于水环式压缩机没有小流量的,所以选择了该种机型[2]。目前,德州实华采用的压缩机主机为立式往复活塞式,容积流量为1.5 m3/min,排气压力为0.7 MPa,对尾气进行二次加压,并采用变频控制,控制方式有两种:①目前控制状态,PT/PIC/PV-1304投自动,低于0.30 MPa时PV-1304开打回流,高于0.30 MPa时PV-1304关,尾气去变压吸附装置。根据实际运行经验,当压缩机频率控制在80%时回流量较低,PV-1304调节阀开度较小。②为避免长期打回流,调节阀PV-1304开状态时对冷凝系统产生影响,使系统压力高,现将PV-1304阀打到手动关状态(一直关),PT/PIC-1304联锁压缩机运行频率,压力降低时降频,压力升高时升频。具体工艺流程见图2。

图2 改造后单体回收压缩工艺

Fig.2 Improved process of momoner recovery and compression

2.1 改进后运行效果

2.1.1 设备方面

二级压缩机投用后,回收单体压缩机只需要将冷凝系统压力提高到0.30 MPa即可满足工艺需要,电动机功率随排气压力而变化。此时一级压缩机只须开2台即可满足生产,并且其中1台间歇性开启,既能减少电耗,又能减少维修费用。改造后压缩系统工艺耗电减少(改造前须全年开启3台压缩机,现只须开2台且其中1台间歇使用)。按每年生产运行时间8 000 h、回收压缩机功率355 kW、二级压缩机功率15 kW、电价0.7元/(kW·h)计算,根据三相电动机功率计算公式P=1.732×U×I×cosφ(回收压缩机和二级压缩机功率因数分别为0.899、0.866),则年节约电费为:

1.732×355×0.899×0.7×8 000-1.732×15×0.866×0.7×8 000=296.9(万元)。

因目前运行的2台压缩机中1台是间歇性开启,所以年节约电费要大于300万元。系统压力由原来的0.55 MPa降至0.3~0.35 MPa,压缩机运行状态良好,维修率明显降低,每年节约维修费用约20万元。

2.1.2 工艺方面

由于系统压力越高,越接近VCM饱和蒸气压,活性分子间接触的概率增加,自聚也就越严重;在压力较高情况下,温度也较高,也会加快自聚。在一定温度与压力下,氧气能与VCM生成过氧化物,这种物质能够引发VCM发生聚合反应,这也是精馏系统出现自聚的原因之一。因此在回收过程中降低压力与温度能够有效地阻止氧气对体系的影响,减少自聚的发生。同时系统改造以后,压缩机出口体积不变,但由于外界对体系做功量减少,使得出口气体的压力和温度较原来都有所降低,大大降低了活性分子之间的碰撞概率,进一步减少了单体自聚的发生[3]。

改造前每年清理压缩机出口管线2次,堵塞严重的话管道还须重新配置。改造后运行半年只有少量自聚物产生,并且一、二级冷凝器的冷凝效果显著提高,管程自聚物明显减少,清洗频率降低。自聚严重的管线为压缩机出口至一级冷凝器间管段,该段管径为DN300,长度为50 m,容积约为3.53 m3,一冷管程容积约为7 m3,根据PV=nRT,P=0.3 MPa=294 210 N/m2,V=10.53 m3,摩尔质量M=0.162 5 kg/mol,R=8.314 J/(mol·K),T=293得出:物质的质量m=(PVM)/(RT)=294 210×10.53×0.162 5÷(8.314×293)≈206.66 (kg)。

按每年清理2次计算,单体损失量为413.32 kg,按1 t 单体7 000元计算,每年节约单体成本为0.413 32×0.7≈0.289(万元);此外,每年节约清洗费用约2万元。

2.1.3 环保效益

改造后,减少了管道及设备的清理频率,避免了在清理过程中残留VCM泄漏到环境中,可以大大减少VCM对环境的污染,有利于员工的身体健康。

2.2 二级压缩机使用注意事项

(1)回收单体经一级压缩机后,尾气中含有一定量的水,必须在压缩机前增加缓冲罐,将水进行分离,避免被二级压缩机吸入造成“液击”现象。由于操作人员的安全意识和安全技术素质不尽相同, 个别人员会不按时巡检和不按规定放水,增加了不确定因素,建议增加自动排水阀。在尾气缓冲罐增设自动排液系统后, 压缩机运行正常, 再无“液击”现象发生。

(2)为了防止排气压力出现异常升高而发生事故,该压缩机在排气管路上设置了排气安全阀。

(3)缓冲罐应做保温,否则在冬天气温低、系统压力高的情况下,VCM易冷凝成液相,造成缓冲罐内存在大量液相单体,存在安全隐患。

3 结语

VCM回收工艺改进以来,运行平稳,提高了VCM回收效率,在保证VCM充分回收的同时降低了能耗,减少了压缩机维修频率,绝大部分尾气送变压吸附装置,减少了对环境的污染。该项技术改造具有投资少、工艺改动少、效果显著的特点。尾气二级压缩工艺的成功应用,为VCM尾气回收提供了一条节能降耗新方法,希望能够为同行业单体回收工序尾气回收工艺改造提供指导思路。