PHEV高压系统电气架构的设计

2018-05-26娄锋陈恩辉刘丹

娄锋,陈恩辉,刘丹

(1.华晨汽车工程研究院新能源工程室,辽宁 沈阳 110141;2.沈阳燃气技术开发有限公司,辽宁 沈阳 110000)

前言

提到新能源汽车,大家最为担心的就是安全问题:充电安全,使用安全等等。近几年,随着PHEV车型销量的不断增加,PHEV高压系统的安全问题越来越引起人们的重视。高压系统架构的设计成为PHEV汽车设计开发人员研究的重中之重。

PHEV车辆设计必须符合GB/T 19751-2005《混合动力电动汽车安全要求》、GB/T18384《电动汽车安全要求》。标准GB/T18384《电动汽车安全要求》中明确定义高压,就是直流电压大于60V、小于1500V,交流电压大于30、小于1000,这是B级电压,就是通常说的电动汽车的高压,此电压会对人产生肌肉收缩、血压上升、呼吸困难甚至导致死亡;PHEV车型采用的整车高压系统都是直流300V以上,同时在不同工况下,整车高压系统的电流可能达到数十、甚至数百安培,瞬时短路电流更是成倍增加。一旦发生高压电路安全故障时,高电压和大电流将会直接危及乘客的人身安全,同时还会影响车辆其它低压零部件的正常工作。

1 PHEV高压系统的组成

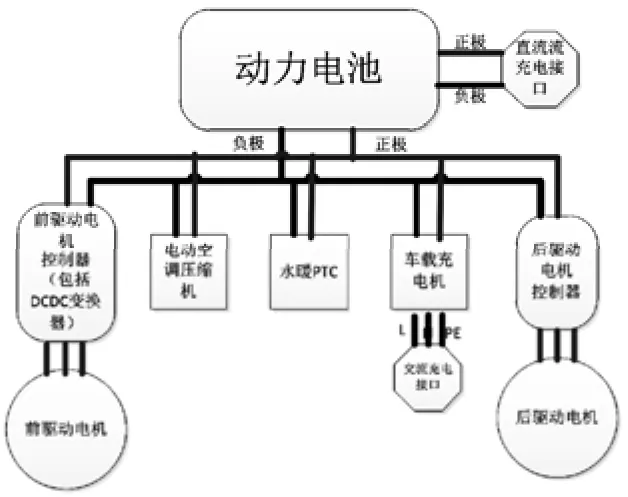

为了保证整车高压系统的高压电安全,必须针对高压电防护进行特别的系统规划与设计。PHEV汽车的高压系统的组成,包括动力电池系统、前驱动电机及电机控制器(集成DCDC变换器)、电动空调压缩机、水暖PTC加热器、车载充电机、后桥驱动电机及电机控制器、高压配电盒、交流充电、直流充电等等,如图1所示。

图1 PHEV四驱高压系统组成示意图

首先,整车高压系统电气架构的设计需要从高压各零部件部件的几何结构在整车布置位置的可行性、混合动力车辆的整车控制策略和行业的发展趋势等多角度考虑。若采用合理的高压电气架构,集成相关高压零部件,达到减少高压继电器、高压连接器的数量、高压动力电缆的使用量等目的,增加整车高压系统的可靠性,降低发生高压安全问题,又可以降低整车成本,增加市场竞争力。目前,新能源零部件的发展趋势,大部分供应商都采用系统集成的方案。例如,驱动电机、减速器和电机控制器集成的三合一产品;车载充电机、DCDC变换器集成的二合一;电机控制器、DCDC变换器和高压配电盒集成的三合一产品;车载充电机、DCDC变换器、高压配电盒集成三合一产品等等。

2 PHEV高压系统电气架构的设计

2.1 设计要求

高压安全技术就是要充分保证人的安全技术。根据GB/T 19751-2005《混合动力电动汽车安全要求》、GB/T18384《电动汽车安全要求》以及通过人体电流安全标准 IEC 60479-1:2005,PHEV汽车高压安全要求如下:

(1)高压系统接触防护要求:要设计遮拦或者外壳,高压连接器具备高压互锁功能,避免人员直接接触。

(2)高压系统漏电流要求:不能超过人体安全阈值(30mA·s),接触电压不能超过人体安全电压(36V)。

(3)高压系统绝缘要求:电阻阻值除以动力电池标称电压至少大于100Ω/V。

(4)高压系统功能安全要求:上电时需具有预充电过程,以避免接通时的瞬态高压电冲击;任何工况下,高压继电器的断开时间应小于20ms;高压系统电源断开1 s后,任何可触及的导电部分和地之间的交流峰值电压应低于42.4 V,直流电压应低于60 V,并且存储的能量应少于0.2J。

2.2 设计思路及高压安全的关键技术

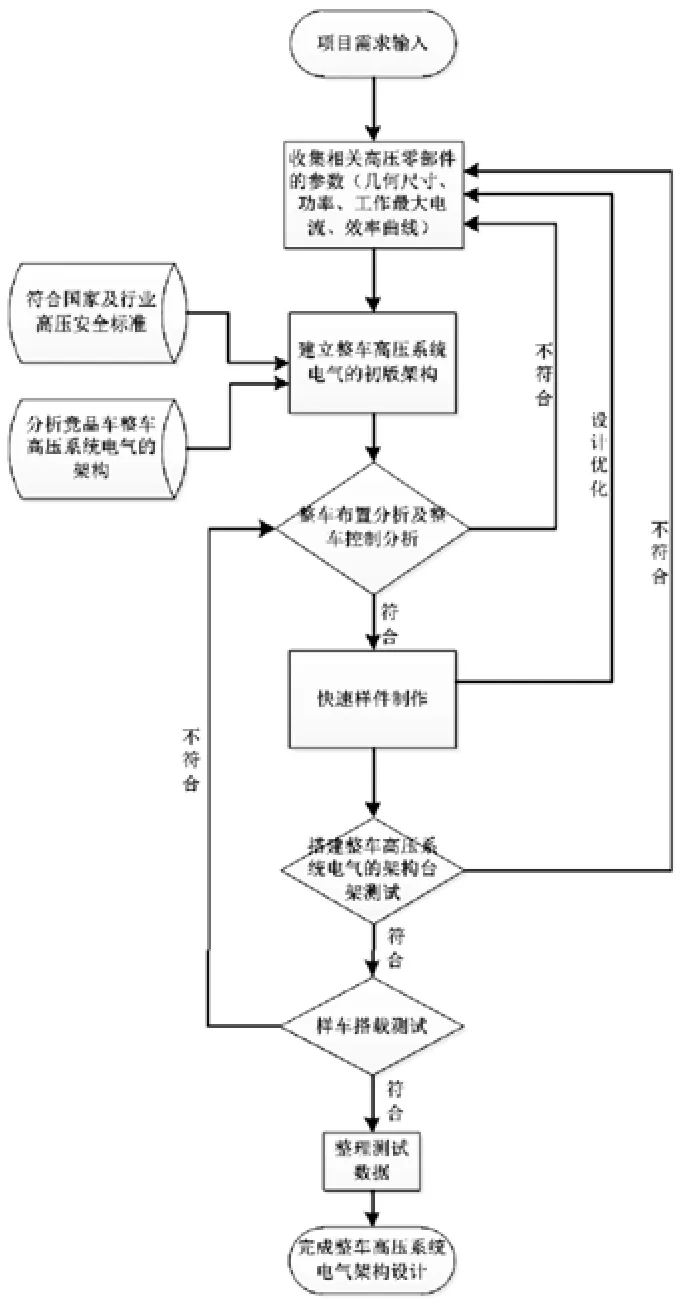

根据以往BEV、PHEV项目经验,并结合整车开发过程,提出一种整车高压系统电气架构的设计流程,如图2所示。

图2 整车高压系统电气架构的设计流程

从设计角度来看,高压安全的关键技术,主要包括三方面工作:第一是接触防护,如何防止人员接触到高压部件,接触防护包括绝缘设计、电压、高压安全标识,包括接触防护等级,包括遮挡等设计。这是设计首先必须考虑的重要问题;第二,若接触到也不会发生触电危害;包括高压互锁设计、低电能、低电压和电位均衡等。第三是安全预警,在发生高压安全危险之前,包括漏电之前,要有及时的预防和预警系统,保证危险发生之前就能够杜绝。安全预警方面通过对高压系统的关键触点监测,包括绝缘监测,过压保护,过流保护等。

2.3 PHEV车型四种高压系统方案分析

根据提出 PHEV车型三种高压系统方案分析如图 3所示。

图3 PHEV高压系统电气架构示意图

A方案各高压零部件都采用单独设计,优点是灵活性好,在实际的应用中,可根据汽车的实际情况进行选择,缺点是受限整车布置空间,增加了各高压零部件的布置难度,高压动力电缆设计复杂;B方案采用前驱电机控制器集成DC/DC及高压分电盒的功能(连接电动空调压缩机和PTC加热器),优点是减少高压零部件数量、高压连接器及高压动力电缆的数量,缺点是前舱布置空间要求较高,与整车低压电气连接复杂(前舱布置低压蓄电池可能存在问题);C方案采用前驱电机控制器集成高压分电盒的功能(连接电动空调压缩机和PTC加热器),车载充电机、DC/DC及高压分电盒的三合一设计。优点是前舱布置空间合理,节省整车的布置空间,减少 DC/DC到低压蓄电池的线束的长度,后驱系统可以变为选配方案,增加配置的多样性。

2.4 工程开发

在工程开发过程中,需综合考虑各种工程实际,需要注意的是,本文提出的三种方案都是简单的示意,工程开发过程中决定高压系统电气架构的因素很多,例如高压零部件选型的可行性、整车布置问题、整车热管理问题、整车控制策略等等。其中,高压系统电气架构所采用的零部件的高压连接器、出线方式、零部件之间的接线方式、动力电池充电过程中的上下电时序以及动力电池充放电过程中的加热、冷却和上、下电逻辑等关键问题,都与高压系统电气架构的最终设计方案紧密相连,都需要设计开发人员谨慎选择及优化。

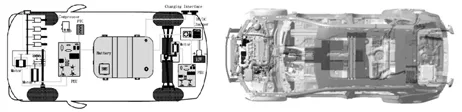

本文采用C方案高压系统电气架构的设计方案,进行了基于某平台车型的整车布置模型分析,如图4所示,结果表明,整车布置可行,可以开展后续工作。

图4 基于C方案高压系统电气架构的整车布置模型

3 结论

本文通过分析PHEV高压系统电气架构,结合新能源汽车零部件的发展方向,集成相关高压零部件,达到减少高压零部件、高压连接器的数量、高压动力电缆的使用量等目的,增加整车高压系统的可靠性,降低发生高压安全问题,又可以降低整车成本,增加市场竞争力。研究结果表明,该方案可以满足PHEV车高压系统的使用要求,具有简单且易实现的特点,采用高压零部件相互集成的方案,符合高压零部件的技术发展路线,充分考虑到整车布置的局限性,降低整车的研发成本,具有很好的平台化前景。

参考文献

[1] 中国汽车技术研究中心.GB/T 19751-2005 混合动力电动汽车安全要求[S].北京:中国标准出版社.2005:1-5.

[2] 中国汽车技术研究中心.GB/T 18384.2-2015电动汽车安全要求第2部分:功能安全和故障防护[S].北京:中国标准出版社,2015.[3] 中国汽车技术研究中心.GB/T 18384.3-2015电动汽车安全要求第3部分:人员触电防护[S].北京:中国标准出版社,2015.

[4] International Electro technical Commission.IEC 60479-1:2005 Effe-cts of current on human beings and livestock Part 1:General aspects[S].Switzerland Geneva:Standards Policy and Strategy Committee,2005.

[5] 张俊,谢伟东;纯电动汽车高压回路安全监测系统设计[J].机电工程.2013,30(3):364-366.