HACCP体系在桶装饮用纯净水生产中的应用研究

2018-05-24刘志杰

◎ 刘志杰

(泉州市工业产品生产许可证审查技术中心,福建 泉州 362000)

随着社会节奏的加快和生活水平的提高,桶装饮用水以其方便、纯净、卫生等优点而倍受消费者的青睐,逐步成为人们的日常消费品,但其抽检合格率低也备受关注。在2014年国家食品药品监督管理总局专项监督抽检中,桶装饮用水的不合格率竟高达23.83%[1],低合格率的饮用水对消费者的身体健康构成很大威胁,因此如何提高桶装饮用水的合格率亟待解决。

HACCP体系可以通过识别对食品安全有威胁的危害并对其采取预防性的控制措施,来减少生产有缺陷食品的风险,从而保证食品的安全。本文结合食品生产许可审查细则要求,结合HACCP体系在桶装饮用纯净水生产中的应用来分析和研究,对其整个生产过程中实际存在的和潜在的危害进行分析判断和评估,并确立对最终产品质量有影响的关键控制点及其监控程序,从而建立了桶装饮用水生产的HACCP管理体系,使桶装饮用水的卫生质量、安全性得到保证。

1 桶装纯净水生产过程中的危害

1.1 桶装纯净水生产工艺流程

桶装纯净水生产工艺流程如图1所示。

图1 桶装纯净水生产工艺流程图

1.2 桶装纯净水生产中的危害性

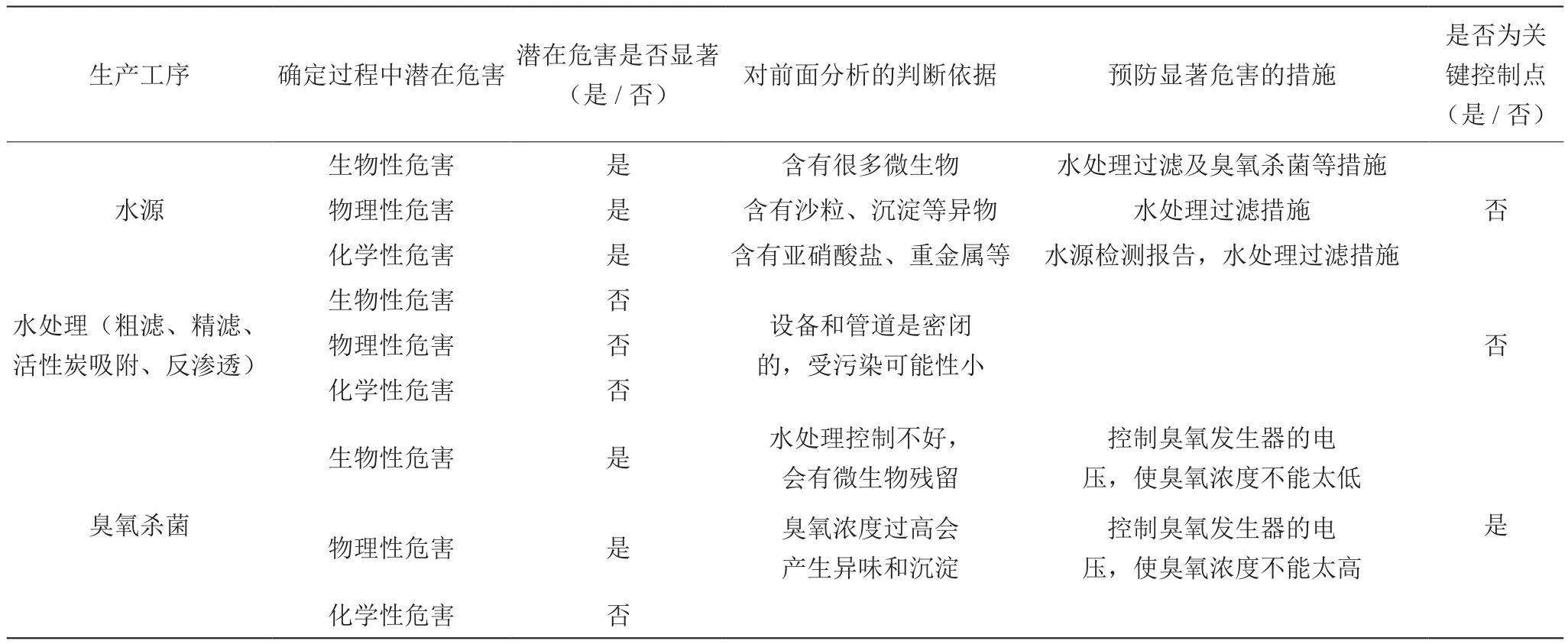

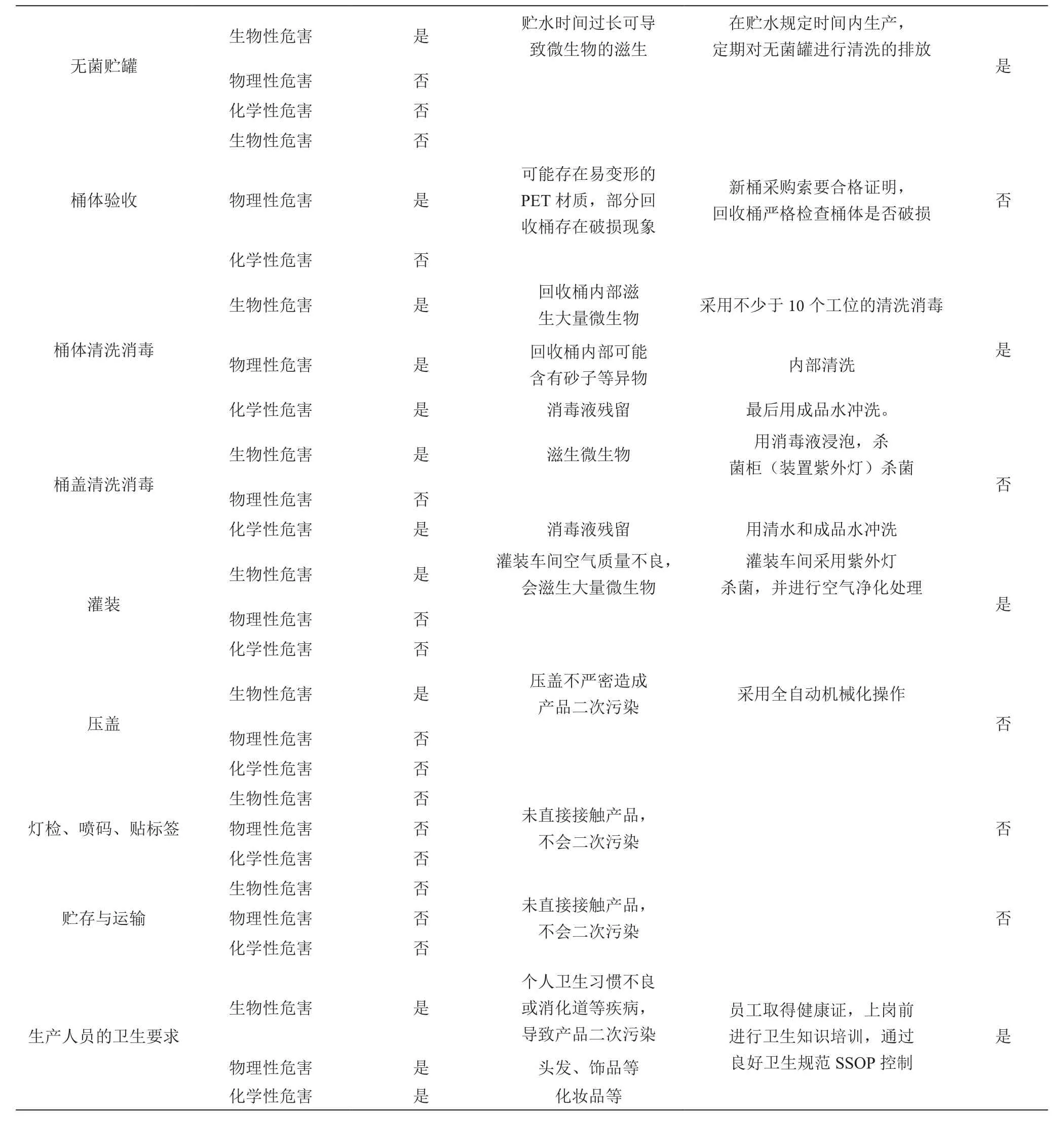

根据桶装纯净水生产工艺流程,从生物、物理、化学3个方面来进行危害分析,制定危害分析工作单,见表1。

表1 危害分析工作单表

续表1

2 水源

2.1 水源

水源一般是自来水或地下水,自来水为城市生活饮用水,相对安全,地下水较容易受到工业和生活废水、垃圾等环境污染,必须根据GB/T 14848-2017地下水质量标准检测适合用于生活饮用水后方可使用,做好水源地的防护,且保证封闭管道进行输送。无论是自来水还是地下水,都会存在微生物、重金属、硝酸盐等污染物,但这些危害在后面的生产过程中会得到消除,一般不会影响产品的最终质量,其危害程度属于非显著危害。

2.2 水处理

粗滤(直径20 μm)和精滤(直径10 μm)主要去除大直径微生物与悬浮颗粒。活性炭吸附,主要吸附色素和异味;反渗透,主要去除水中大部分离子,包括重金属、亚硝酸盐和其他污染物。该过程只要保证过滤膜按时更换,防止膜渗漏或堵塞等故障,正常不会影响产品的卫生标准,其危害程度属于非显著性危害。

2.3 臭氧杀菌

目前,企业大多采用臭氧发生器制备臭氧,控制剩余臭氧浓度在0.4 mg/L左右[2],便可有效达到灭菌的目的。臭氧浓度过低或过高,会导致水中的部分微生物未被杀死或产生异味,从而影响产品的最终质量,其危害程度属于显著性危害。

2.4 无菌贮罐

待灌装水在无菌贮罐的贮存时间经常不被重视,如果贮存时间过长,则会导致微生物的滋生繁殖,将会影响产品的最终质量,其危害程度属于显著性危害。

2.5 桶体的验收

桶体采用耐热、抗冲击的PC(聚碳酸酯)材质,采购新桶时应向供应商索要合格证明。回收的桶体要严格检查是否有破损,并及时剔出,只要采购及回收的验收做到位,桶体的质量不会影响产品的最终质量,其危害程度属于非显著性危害。

2.6 桶体清洗消毒

回收桶内部经常会有砂子等异物,并有少量水残留,导致微生物大量繁殖,而桶体内部的清洗难度较大,如果桶体清洗消毒不彻底,将直接影响纯净水的质量,其危害程度属于显著危害。

2.7 桶盖清洗消毒

桶盖都是新采购的,相对干净,采用150 mg/L消毒液(ClO2)浸泡后,用清水和成品水清洗,晾干完再放置于杀菌柜(装置紫外灯)二次灭菌,可以确保铜绿假单胞菌等微生物的完全杀灭[3],一般不会影响产品的最终质量,其危害程度属于非显著危害。

2.8 灌装

该工序是产品质量把关的最后一道工艺,如果控制不好或灌装车间的空气质量不达标,都会使残留在水中的微生物大量繁殖生长,从而导致产品的严重变质,其危害程度属于显著性危害。

2.9 压盖

如果压盖不严,会导致产品在贮存和运输过程中二次污染,根据饮料生产许可审查细则的要求,压盖必须全自动机械化操作[4],目前技术成熟,很少出现压盖不严密现象,所以此危害程度属于非显著危害。

2.10 灯检、喷码、贴标签

灯检、喷码、贴标签都是属于桶体外部操作,不直接接触产品,不会影响产品的最终质量,其危害程度属于非显著危害。

2.11 贮存与运输

贮存过程中要防止日晒,贮存时间应在保质期内,运输过程尽量不要过度摇晃,因为这两项均无直接接触产品本身,不会影响产品的最终质量,其危害程度属于非显著危害。

2.12 生产人员的卫生要求

如果生产人员的个人卫生习惯不良或患有病毒性肝炎、皮肤病等传染疾病,其进入生产区,则易对产品造成污染,从而影响产品的最终质量,其危害程度属于显著危害。

3 关键控制点的确定

通过对上述各个生产工序中危害程度的分析,按照HACCP原理中关键控制点的确定方法,最后确定桶装纯净水生产过程中的5个控制点为关键控制点,即臭氧杀菌、桶体清洗消毒、桶盖清洗消毒、灌装、生产人员的卫生要求。

3.1 臭氧杀菌

桶装纯净水在杀菌时,要达到生产工艺设计要求的臭氧浓度,以便能彻底杀死纯净水中的致病菌,且不影响到产品的品质。

3.2 无菌贮罐

纯净水在无菌罐内的贮存时间不能过长,在满足纯净水卫生质量要求的条件下,将无菌贮罐内的纯净水在规定时间内用完。

3.3 桶体清洗消毒

桶体在消毒时所使用的消毒液,必须达到工艺设计所要求的浓度和杀菌时间,而且要按照审查细则规定要求进行清洗消毒,以便杀死桶体内部的微生物和避免消毒液残留。

3.4 灌装

灌装车间的设计应符合饮料生产许可审查细则[3]的规定,应当密闭,入口设置二次更衣区,洗手、干手和消毒设施,换鞋或工作鞋靴消毒设施,并设置风淋设施,加装空气过滤净化设备并定期清洁,空气清洁度达到灌装车间的环境卫生要求,才能保证灌装过程中产品不受到二次污染。

3.5 生产人员的卫生要求

生产一线的操作人员必须先体检合格,并进行卫生知识培训后方可进入生产洁净区操作。员工平时注意个人卫生,穿着规范,进入车间需洗手消毒,进入灌装车间应该进行二次更衣洗手,通过严格的良好卫生规范SSOP控制,可有效降低员工操作过程中带入污染的风险。

4 确定关键控制点的关键限值

关键限值是指在某一关键控制点上将物理、化学、生物参数控制到最大或最小水平,从而防止或消除所确定食品安全危害发生,或将其降低到可接受水平。关键控制点只有在关键限值的范围内正常运作,才能使产品在生产过程中的质量得到保证。在桶装纯净水的生产中,根据生产设备的实际状况和生产工艺设计的要求,确定以下各关键控制点的关键限值范围。

4.1 臭氧杀菌

剩余臭氧浓度为0.4 mg/L,臭氧发生器对应的电压为135~155 V。

4.2 无菌贮罐

贮水时间≤60 h,每3个月对贮罐清洗消毒一次。

4.3 桶体清洗消毒

根据审查细则的要求,周转使用的空桶内部清洗消毒设备应为连续自动化设备,至少包括预清洗、洗涤剂清洗、消毒剂消毒、水冲洗、成品水冲洗或符合GB 19298-2014《食品安全国家标准包装饮用水》要求的水冲洗等,且不少于10个清洗消毒工位(含沥干)[4],消毒液消毒为用150 mg/L消毒液(ClO2)进行消毒30 s以上。

4.4 灌装

灌装车间设计应达到审查细则的规定要求,每次生产前对灌装车间进行紫外灯杀菌1 h,生产时对灌装洁净区进行空气净化处理,每月对灌装车间的空气进行采样化验一次,空气质量静态时应达到10 000级且灌装局部达到100级,或整体洁净度达到1 000级标准[4]。

4.5 生产人员的卫生要求

从事生产的人员须取得健康证,且每年至少进行一次健康体检,凡患有病毒性肝炎、皮肤病等传染性的疾病,不得从事一线生产工作,并进行卫生知识培训合格后方可上岗工作。

5 建立关键控制点监控措施

5.1 臭氧杀菌

在生产过程中,质控人员每半天应检测臭氧浓度一次,生产操作人员每隔2 h对臭氧发生器巡检一次,以确保臭氧浓度和电压在规定范围内运行。

5.2 无菌贮罐

操作人员对无菌贮罐的贮存时间做好记录,确保纯净水在规定时间内进行生产。

5.3 桶体清洗消毒

清洗人员严格按照规定程序对桶体进行清洗消毒,要保证用150 mg/L的消毒液(ClO2)消毒30 s以上,最后用成品水进行冲洗。

5.4 灌装

车间管理人员要保证车间在生产前进行紫外灯杀菌,生产中进行空气净化,车间空气整体洁净度达到1 000级。

5.5 生产人员的卫生要求

车间生产人员每年进行一次身体健康检查和卫生知识培训,注意个人卫生,穿衣戴帽要求规范,进入车间前需要洗手消毒,进入灌装车间的员工应进行二次更衣洗手。

6 建立关键控制点纠偏措施

6.1 臭氧杀菌

当质控人员发现臭氧浓度或设备电压不符合工艺要求时,要立即通知操作人员调整臭氧发生器的电压予以校正。

6.2 无菌贮罐

当质控人员发现无菌贮罐的贮存水超过规定的时间时,要及时通知生产人员将无菌贮罐中水放掉,进行重新生产。

6.3 桶体清洗消毒

当质控人员发现桶体清洗消毒未按规定程序操作或消毒液消毒不符合设计要求时,要马上通知清洗人员进行重新清洗消毒予以纠正。

6.4 灌装

当灌装车间的空气质量指数和空气净化时间偏离其关键限值范围时,车间管理员应停止生产并将产品送至化验,对引起空气质量的原因查找清楚后再进行生产。

6.5 生产人员的卫生要求

当生产人员的个人健康和卫生偏离卫生规范要求时,由带班管理员提醒予以纠正。

7 建立档案记录管理系统

在桶装纯净水的生产过程中,应建立以下的档案记录文件。①桶装纯净水生产中HACCP计划和用于制定计划的支持性文件,如依据桶装纯净水生产工艺流程,对危害分析所做的评估文件及关键控制点的确定文件等。②依据桶装纯净水生产设备的实际运行情况及生产工艺设计要求所确定的关键控制点的关键限值范围等文件。③依据监控程序要求对关键控制点所做的监控记录,如臭氧浓度检测记录、消毒液的配比记录、无菌贮罐的贮水时间记录、生产人员卫生管理等文件。

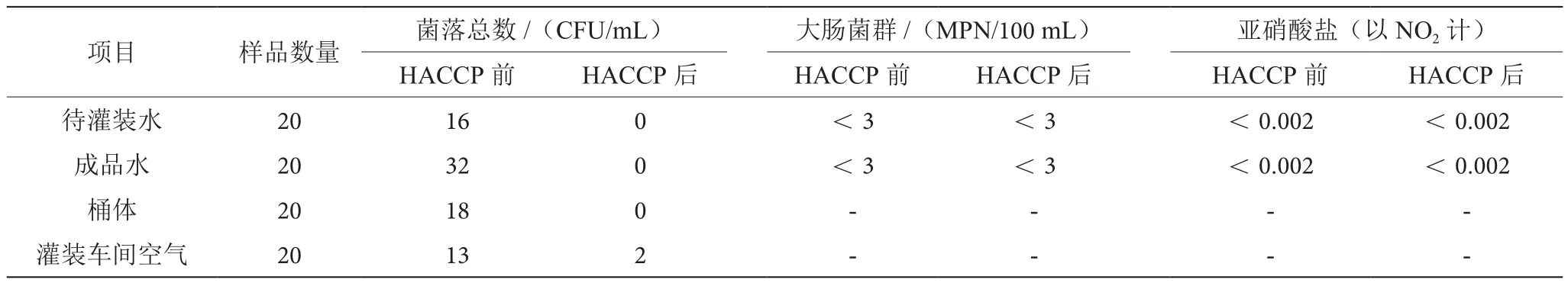

8 实施HACCP体系的验证结果

选取一家获得食品生产许可证的桶装纯净水生产企业(水源为城市自来水)为代表,在其生产过程中引入HACCP体系。在实施该管理体系2个月后,通过过程检验和出厂检验检测数据的结果(见表2)表明:无菌贮罐中的待灌装水、成品水、桶体、灌装车间空气的菌落总数在实施HACCP前后差别有显著性(小样本t检验,P<0.01),在实施HACCP体系后,能够有效降低纯净水、桶体、罐装车间空气的微生物,成品水中的大肠菌群和亚硝酸盐含量均符合GB 17324-2003瓶(桶)装饮用纯净水卫生标准,在本文中所提出的5个关键控制点及其相应的监控程序是切实可行的,而且效果显著。

表2 纯净水、桶体、灌装车间空气的菌落总数在实施HACCP前后的监测结果表

9 结语

随着桶装饮用纯净水的广泛使用,产品的安全性越显得格外重要,桶装纯净水生产企业可以通过建立HACCP体系,加强各关键控制点环节的监控措施,确保整个生产工艺流程中的食品安全危害得到有效控制,才能提供给消费者安全、满意的产品。HACCP管理体系作为一种科学、简便及实用的预防性食品安全质量控制体系,不仅可以为企业提供技术支持,还具有很高的经济和社会效益。

参考文献:

[1]国家食药监总局.国家食品药品监管总局2014年第一阶段瓶(桶)装饮用水专项监督抽检结果及整治 情 况 通 报 [EB/OL].(2014-09-30)[2018-02-25]http://www.sda.gov.cn/WS01/CL1691/107219.html.

[2]中华人民共和国国家质量监督检验检疫总局.GB 19304-2003定型包装饮用水企业生产卫生规范[S].北京:中国标准出版社,2003.

[3]章发盛,张学英,汪 洋,等.桶装饮用水生产中铜绿假单胞菌污染的控制研究[J].食品安全导刊.2016,151(28):73-76.

[4]国家食药监总局.饮料生产许可审查细则(2017年版)[Z].2017.