港珠澳大桥江海直达船航道桥主墩承台施工

2018-05-19田睿何荣坚

田睿,何荣坚

1 工程概况

港珠澳大桥江海直达船航道桥全长994 m,桥型为独柱型三塔整幅钢箱梁斜拉桥,跨径布置为(110+129+258+258+129+110)m,斜拉索采用空间扇形布置,单索面;主梁采用流线型扁平钢箱梁,梁高4.58m[1]。桥梁效果图如图1。

主墩采用群桩基础,每个主墩下设20根准250 cm钢管复合桩。承台为六边形圆倒角整体式承台,尺寸为35m伊26m伊9 m,一级承台顶标高+3.8m,封底混凝土底标高-3m,厚度1.8m,C25混凝土共1 410 m3。承台采用C45海工混凝土6 120 m3,分2级,一级承台高5 m;二级承台高4m,见图2。

图1 桥梁效果图Fig.1 Bridge effect diagram

边辅墩采用群桩基础,每个墩下设13根准250 cm钢管复合桩。承台为六边形倒角整体式承台,尺寸为33m伊19m伊7.5m。

图2 承台全貌Fig.2 Fullview of the pile cap

通航孔桥承台套箱与防撞结构相结合设计,采用双壁钢套箱,由内、外围壁、底板、顶板、箱内加劲、护弦等板架构件组成。防撞套箱平面长41.684m,宽32.084m,顺桥向两侧套箱宽2.2 m,横桥向两侧套箱宽2.5 m,型深8.3 m,套箱侧板共分12节段,分块间采用不锈钢高强螺栓进行连接。

主墩钢套箱共分12节段,总重约556 t(套箱重436 t,考虑防撞护弦等重约120 t),边辅墩套箱共分10个节段,总重约400 t(套箱重280 t,考虑防撞护弦等重约120 t)。

为延长防撞套箱的使用寿命,设计采用防蚀涂料对防撞套箱侧板的内外表面及其钢构件的表面进行防腐涂层处理,设计要求防腐期限为30 a。

2 主要施工方案

江海直达船航道桥承台套箱底板为H482型钢(或H582型钢)+8 mm钢板+[16a槽钢,套箱内撑设置在套箱顶部,主墩纵桥向设置3道(边辅墩纵桥向设置2道),横桥向设置1道,采用准820伊啄10mm钢管。

套箱底板通过液压千斤顶下放到设计标高(索塔承台为-3m,边辅墩承台为-1.2 m),套箱整体拼装运输至施工现场,大型浮吊整体起吊安装就位。经过精确调整后,浇筑第一次封底混凝土,待混凝土达到强度等级后,抽水并进行受力体系转换,再进行第二次封底混凝土浇筑。封底混凝土达到强度要求后,清理桩头,封底混凝土凿毛,然后进行承台施工。

承台采用有底钢套箱施工,套箱侧壁利用防撞套箱,套箱底板在承台浇筑完毕以后不拆除,作为永久结构。首先将套箱底板用液压千斤顶下放至封底底标高,驳船浮运整体套箱到位,浮吊整体安装套箱,分2次浇筑封底混凝土,分5次浇筑主墩承台混凝土。承台施工完成后表面进行硅烷防腐施工。

3 重点及难点

3.1 防撞套箱整体吊装定位

钢套箱在吊装就位时,受涨、落潮及波浪力作用,易产生平面位置的移动,因此在每个墩四角的4个护筒安装导向限位系统,根据实测的护筒偏差及套箱加工尺寸调整导向系统,以引导钢套箱准确落位。

采用大型运输驳船将套箱整体运输至施工现场,并抛锚就位。

浮吊停泊在待吊装套箱的南侧,抛锚固定;套箱运输平板驳依靠拖轮拖至浮吊正前方,抛锚固定。

浮吊吊钩连接好专用吊具(墩台预制构件一级吊具),吊具通过插销与套箱吊耳连接,形成整体。采用分级加载方式保证起重船各吊钩同步加载。缓慢提升吊钩,使钢丝绳逐步收紧,当套箱整体吊起约5 cm后静止,进行全面检查。

套箱整体起吊一定高度后,套箱运输驳船离开,通过绞锚将浮吊移动到施工墩位处,通过绞锚来调整浮吊,使套箱整体位于墩位上方,再次精确调整浮吊平面位置,缓慢下放并随时观察套箱与桩基四周护筒的位置是否有冲突,确保无冲突后继续下放。套箱下放到达设计标高位置后,调整套箱平面位置、垂直度、高程,套箱顶部与外圈钢护筒用准820伊10mm钢管连接固定,确保套箱能承受水流及波浪作用。

3.2 大体积混凝土的温控措施

承台属于大体积混凝土构件,必须制定详细可行的温度控制方案,采取适当的温控措施。

使用坍落度相对较低的混凝土,有利于减少混凝土用水量,降低温升,减少干缩,提高抗开裂性能。

降低混凝土的浇注温度对控制混凝土裂缝非常重要。在混凝土浇筑之前,采取措施降低水泥、粉煤灰、砂、石、水的温度。

在承台混凝土内设冷却水管通水降温。冷却水管根据温控设计要求及分层厚度进行布置。冷却水管采用直径42.3 mm,壁厚3.25 mm的输水黑铁管,管间采用丝头连接。布管时,冷却水管应与承台主筋错开,若存在冲突可适当移动水管位置。

3.3 水下堵漏

钢套箱底板共有20个孔,均采用封堵钢板封堵和干状混凝土堵漏相结合的方法进行施工。

3.4 钢筋保护层设置

主墩承台钢筋保护层厚度不应小于80 mm,底面钢筋保护层采用圆柱形混凝土垫块,每1 m伊1 m垫1个垫块;侧面采用锥形塑料垫块,每层混凝土上下布置2排垫块,每排垫块的水平间距为1 m。

4 承台施工工艺

4.1 底板加工及下放

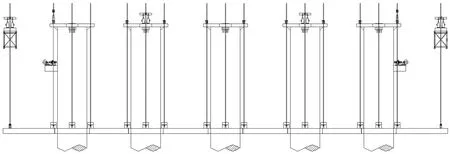

套箱底板主要由承重梁、面板、分配梁等部分组成。其中套箱底架面板采用8 mm钢板,承重梁为H482型钢组成的框架结构,底架面板上用 [16a槽钢作为分配梁反压面板,底架通过精轧螺纹钢及十字架梁支承在钢护筒上,如图3。底架吊点共100个,其中桩基护筒顶部设置80个,底架周边(辅助平台上)设置20个,如图4。

图3 套箱底架布置图Fig.3 Arrangement plan of box bottom

图4 套箱底架下放示意图Fig.4 Devolution schematic of box bottom

所有准备工作完成后,穿好精轧螺纹钢,按要求布置千斤顶(每个吊点配2个千斤顶),统一调节好精轧螺纹钢长度,准备提升底板。所有工序检查完毕,确认各千斤顶、精轧螺纹钢正常工作后,各施工点同时提升千斤顶5 cm,提升到位后,拧紧垫梁上精轧螺纹钢螺母,割除钢护筒支承牛腿。

牛腿全部割除后,开始下放底板。待底板下放到位后,测量配合调平底板,将型钢与桩基护筒焊接固定,反压、固定底板。在外圈14个钢护筒内侧焊接2I25a工字钢做底板反压梁,防止底板晃动。按要求锁紧混凝土浇注时需用的所有悬挂装置。

底板下放到位后,测量调平底板,调平后潜水员塞紧底板与护筒间空隙,拧紧所有已安装吊带螺母,并及时焊接临时限位措施,以免底板在套箱安装时发生偏移。

每次提升或下放作业前,必须检查吊点焊缝质量及精轧螺纹钢的情况[2-3]。

4.2 防撞套箱加工及下放

底板下放前,测量人员按设计图纸放样,然后焊接安装底板限位装置,底板下放完毕后在桩基外围护筒上对称安装套箱下放导向装置。

防撞套箱先在加工场拼装好,套箱共设置4个吊点,吊点横向间距23.6 m,纵向间距27.14 m。钢套箱顺桥向设置3道内撑,横桥向设置1道内撑,内撑材料为准820伊啄10 mm焊管,支撑设置于套箱顶层。

套箱整体拼装完毕后用驳船转运至现场,采用“长大海升”3 200 t浮吊配合墩台预制构件一级吊具进行整体起吊和安装,见图5。

图5 套箱整体吊装示意图Fig.5 Overallhoisting diagram of the box

钢套箱下放到位后,为避免由于水流波浪力的影响造成钢套箱偏位,需将套箱与护筒通过钢管焊接固定,同时将另外封底增设的暂时未受力的吊点(包括平台四周的吊点)螺母拧紧,准备封底混凝土施工。

4.3 承台第1次封底混凝土施工

钢套箱下放完毕以后,潜水人员下水再一次对底板摸底,将有漏的地方进行封堵。承台封底采用C25水下混凝土,主墩承台封底混凝土厚1.8 m,方量为1 414m3,分2次浇筑,第1次1.4m。水下封底混凝土采用2艘搅拌船(长大16及长大18),共3条布料杆,分32个浇筑点对称浇注。混凝土料备齐全,一切准备工作就绪后组织一次性浇注完1.4m水下封底混凝土。

预先设置在底板上的钢管做泄水孔,保持套箱内外水压平衡,封底混凝土达到一定强度后封堵泄水孔。

4.4 体系转换及第2次干封底

为确保承台混凝土浇筑的安全,必须进行体系转换。封底混凝土达到强度后,抽水,清理封底混凝土表面松散层,主墩承台在标高为-1.6 m处的护筒上焊接2I36a工字钢牛腿,将预置的精轧螺纹钢上螺母拧紧在牛腿上,准备进行第2次封底混凝土浇筑。

为保证牛腿焊接质量,要将钢护筒外壁的杂物清理干净。牛腿开50毅单面坡口与钢护筒焊接,焊缝高12mm,焊缝应紧密、均匀和满焊。

体系转换后进行第2次0.4 m厚的封底混凝土干浇筑,其中主墩第2次封底混凝土共313.28 m3,边辅墩第2次封底混凝土共222.8 m3。

4.5 承台钢筋安装及混凝土浇筑

承台钢筋采用HPB235、HRB400、HRB335,承台最外层钢筋及其露头拉筋采用不锈钢钢筋。直径>20 mm的钢筋采用机械连接[4],接头为玉级接头,不锈钢钢筋采用不锈钢钢筋连接器。

同时,由于钢筋用量较大,钢筋网格、层次较多,为保证设计钢筋能放置正确和混凝土浇筑质量,除架立钢筋外,用短钢筋头架立各层钢筋网片,做到上下层网格对齐,层间距正确,并确保钢筋的保护层厚度[5-6]。

主墩承台:一级承台分3层浇筑,第1层1.5m,浇筑混凝土方量约1 326 m3,第2层2 m,浇筑方量约1 768 m3,第3层1.5 m,浇筑方量约1 326 m3;二级承台分2层浇筑,每层浇筑高度2 m,第1层浇筑方量1 147 m3,第2层浇筑方量566 m3。在混凝土浇筑前进行腐蚀监控系统、防雷系统的安装及准确预埋索塔底座的预埋件。

边辅墩承台:一级承台分2次浇筑,第1次1.75 m(1 010 m3),第 2 次 1.75 m(1 010 m3);二级承台1次浇筑,浇筑厚度2.5m。

浇筑第1层混凝土对于承台套箱有很大的意义。第1层混凝土的浇筑成功可以说套箱施工的基本问题得以解决。为保证第1层混凝土浇筑成功,在技术工艺上应采取以下措施:

1)根据潮汐选择合适的浇筑时间。2)优化浇筑顺序。3)优选混凝土配合比(如初凝时间、坍落度指标)等。

4.6 承台防腐施工

二级承台表面采用硅烷浸渍进行防腐,主墩承台涂装面积共2 663.4m2,过渡墩、辅助墩承台涂装面积共2 210m2。防腐施工前对承台表面进行处理,进行喷涂试验和检测,检测结果符合设计要求及规范规定后,再进行全面施工。

4.7 牺牲阳极构造施工

通航孔桥钢管桩的阴极保护采用手镯形环状阳极组,共112组。牺牲阳极直接安装在承台下部的钢管复合桩上。安装时间控制在钻孔区平台拆除完成、套箱底板下放前,采用水下施工的方式进行安装,安装位置在最低潮位以下30 cm处,可根据潮汐变化适当调整阳极安装的水平位置。安装前,首先要对钢管桩侧壁附着物进行清除,再将阳极组用环状钢带相连,预制成管箍形结构,钢带用高性能涂层保护,履带吊起吊将阳极组套入钢管桩,下沉至设计高度后,由潜水员在水下将管箍与钢管固定,同时用水下焊接方式实现牺牲阳极与钢管的电导连,焊接点用SLF涂层防护完成安装。

5 结语

江海直达船航道桥承台施工处于外海,风浪及潮汐情况复杂,通过采用先进可靠的材料、设备,整个工艺技术先进,经济合理,切实可行,安全可靠。

:

[1]中交水运规划设计院.港珠澳大桥主体桥梁工程DB01标段施工图设计[R].2012.CCCC Highway Consultants Co.,Ltd.Construction drawing design of DB01 section of the main bridge project of Hongkong-Zhuhai-Macao Bridge[R].2012.

[2] 交通部第一公路工程总公司.桥涵 [M].北京:人民交通出版社,1999.Ministry of Communications First Highway Engineering Co.,Ltd.Bridge and culvert[M].Beijing:China Communications Press,1999.

[3]JTG/T F50—2011,公路桥涵施工技术规范[S].JTG/T F50—2011,Technical specification for construction of highway bridge and culverts[S].

[4]JG 171—2005,墩粗直螺纹钢筋接头[S].JG 171—2005,Parallel thread rebar splice with upsetting end[S].

[5] 杨嗣信.建筑工程模板设计手册[M].北京:中国建筑工业出版社,1997.YANG Si-xin.Architectural engineering template design manual[M].Beijing:China Architecture&Building Press,1997.

[6] 毛瑞祥,程翔云.公路桥涵设计手册:基本资料[M].北京:人民交通出版社,1993.MAO Rui-xiang,CHENG Xiang-yun.Road bridge design manual:basic information[M].Beijing:China Communications Press,1993.工程师拟纳入国家注册造价工程师体系统一考虑,可见水运工程造价从业人员管理正逐步向权威化、规范化发展。