煤气柜大型进出口阀门开启故障原因分析

2018-05-18杨镇

杨 镇

(宝山钢铁股份有限公司能源环保部,上海 201900)

引言

高炉煤气柜是钢铁企业回收利用高炉煤气的重要设备。某钢企新建一座一段式皮膜柜,容积为15万m3的高炉煤气柜,投用后运行状况良好,但其进出口阀门却在使用仅2个月时出现开过力矩报警现象,并在使用约5个月后彻底丧失了开启功能。笔者对此阀门故障的原因进行分析,并给出对策措施建议。

1 煤气柜进出口阀基础信息及故障现象

此高炉煤气柜依靠一根管道与外界管网相连,故此管道被称为进出口管,而且口径很大,公称直径达DN4000 mm。进出口阀位于此进出口管道上,直径与管道相等,通过开、闭操作来实现煤气柜与管网的联通和阻断。

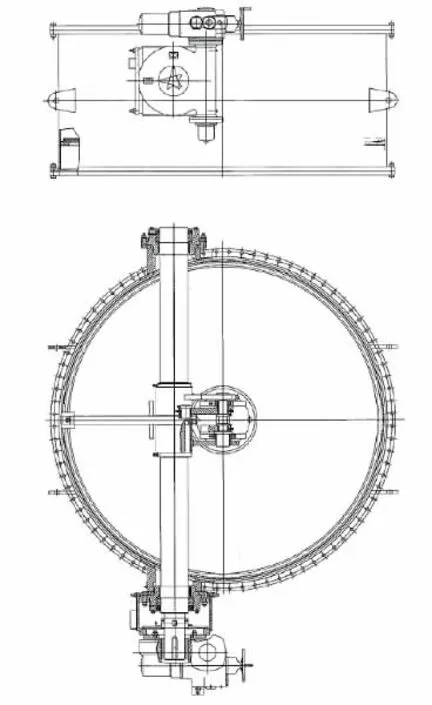

阀门为德国某品牌产品,型式为电动两杆式双偏心蝶阀,允许气体双向流动。阀门开或闭的行程时间为40 s,开闭力矩设计值分别为72000 Nm和155000 Nm。阀门本体由阀板、阀座、阀轴、轴承、轴端密封、双偏心连杆机构等组成,见图1,依靠安装在阀板上的橡胶条与阀座上的不锈钢密封面接触来实现密封。电动执行机构型号为SAEx35.1-F35-B3+GS400。其中SAEx35.1为驱动装置型号,电机转速为2800 r/min;GS400为减速机构型号,机构形式为蜗轮蜗杆,减速比为54:1。开启时阀轴逆时针旋转,阀板是先向上提起、脱离密封面,然后再旋转至90°全开位置;关闭时阀轴顺时针旋转,带动阀板由90°位置旋转至水平位置,然后向下水平落下直至阀板上的橡胶条与阀座上的不锈钢密封面完全接触并形成有效密封为止。由于是两杆式双偏心阀门,阀轴与阀板的旋转角度不同步。

图1 进出口阀结构示意图

阀门的故障现象主要表现为开启过程中出现过力矩报警以致无法继续开启。第一次此类故障出现在使用未及2个月时,阀轴开度为全行程的98%左右发生报警,后重复操作开关两次,阀门恢复全开功能。约1个月后,再次出现开过力矩报警情况,后通过调整增大开力矩值恢复阀门全开功能。然而,使用一段时间后阀门又出现不能全开的情况,阀轴最大开度只能达到全行程的95%,随后又发生若干次开过力矩故障,阀轴可达最大开度逐渐变小,直到使用约5个月后的某一天,阀轴转动角度仅到45%左右就出现过力矩报警,无法再进一步开启,此时阀板仅刚离开阀座密封面而尚未转动开启,相当于煤气已几乎无法流通,说明阀门已完全丧失开启功能。幸运的是,阀门尚能够关闭到位,但阀门全关后开度信号显示仍有19%开度。

2 故障原因分析

2.1 故障点判断和查找

阀门转动涉及电动机、蜗轮蜗杆减速机构、阀轴、双偏心连杆等一系列部件,仅凭上述故障现象难以迅速判断究竟是哪个部件发生了问题。先根据经验罗列出可能的故障源,然后按各类可能情况的发生概率及排查难度逐一进行排查。可能导致阀门无法开启的常见原因有三类:(1)阀门本体转动部件发生异常,以致旋转受阻;(2)电动机故障,无法带动蜗轮蜗杆机构和阀轴旋转;(3)蜗轮蜗杆减速机构故障,无法带动阀轴旋转。第一类情况中涉及部件较多,又可细分为若干项可能原因,比如:阀轴弯曲或变形;轴承损伤,包括磨损和碎裂等不同程度的损伤;轴套磨损或变形;连杆弯曲或变形;转动部位被煤气中的杂质颗粒或大块垃圾卡阻;等等。

首先对传动机构电气部分进行检测,结果表明,尽管控制器开度显示存在异常,但电机、电路及控制回路能够正常工作。这暗示着阀门传动机构机械部分或阀门本体转动机构存在异常。然后,创造条件进入管道内直接观察阀门情况,发现管道内十分干净,可排除因煤气杂质影响阀门开闭的猜想;而对阀杆和连杆等部位的观察也未见变形等异常情况。进一步,对阀门作开启操作,在能观察到的一段有限的行程之内,轴套没有表现出卡阻等异常或发生异响,轴承虽然因为藏在阀轴端部无法被直接观察到,但也并未发出异音或表现出其他异常现象。由此,问题被聚焦到阀门传动机构机械部分。对减速齿轮箱进行拆解,发现蜗杆有两个齿出现磨损沟槽和毛刺;而蜗轮的所有工作齿均严重损坏。显然,阀门执行机构减速机失效就是阀门无法正常开启的原因。

2.2 减速机损伤原因分析

2.2.1 减速机结构及工作原理

减速机结构如图2所示,其由蜗杆、蜗轮、外壳、轴承、齿连接件等部件组成。其与电机及阀门的配合工作原理为:电动机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮通过齿连接方式与阀轴相连,从而带动阀轴转动,使得阀板作0°~90°的开启或90°~0°的关闭动作。对于本次故障的减速机而言,输入转速(即蜗杆转速)为22 r/min,输出转速(即阀轴转速)约为0.4 r/min。

图2 减速机示意图

2.2.2 减速机损伤形貌观察

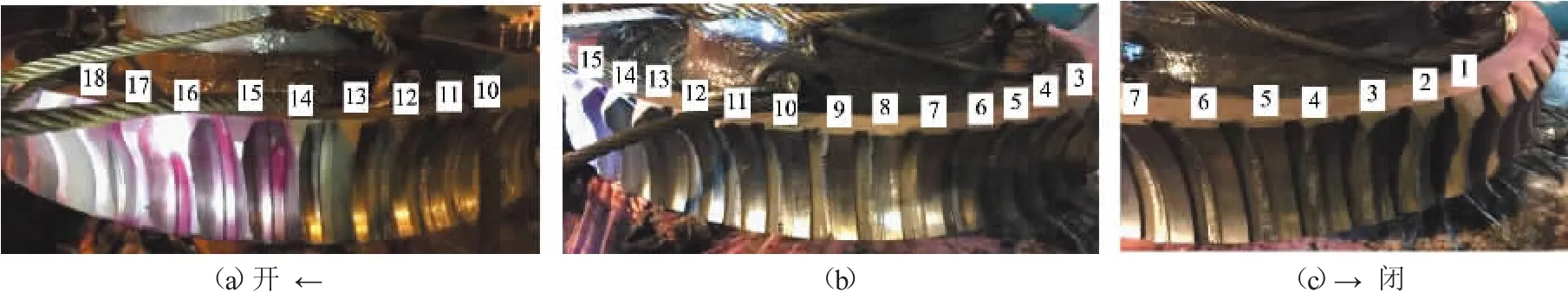

减速机内受损部件主要为蜗轮和蜗杆,蜗杆损伤主要表现为齿面有磨损沟槽,蜗轮损伤如图3所示:从阀门闭至开方向顺序观察,最开头的1个坏齿存在受力面齿顶磨损现象;随后第2个牙齿受力面向内磨损加剧,直至非受力面的齿顶也已磨损消失;随后第3至12个齿受力面向内的磨损进一步加剧,非受力面一侧变薄断裂,且断面也被进一步磨平,使得整个牙齿几乎均已消失;再后面第13至17个齿可以观察到清晰的磨损台阶:受力面向内磨损,但非受力面部分的牙齿还存在,而且余齿逐渐变厚;至第18个齿,仅有受力面一侧略有磨损痕迹。

对蜗轮蜗杆受损及正常牙齿的齿面进行肉眼观察和着色探伤,未见裂纹、砂眼、夹渣等缺陷;齿面主要呈现为具有规律性和渐变性的磨损形貌,除部分蜗轮牙齿非受力面一侧有一薄层断裂面外,未见断裂痕迹,由此可推测蜗轮蜗杆损伤系由磨损造成,而非受到冲击载荷作用或因存在缺陷而断裂等原因造成。

图3 受损蜗轮牙齿状态

2.2.3 蜗轮蜗杆材质及制造质量分析

查询减速机出厂资料,可知蜗轮蜗杆设计材质为球墨铸铁,且蜗杆牙齿硬度应比蜗轮牙齿硬度高一个等级。

对蜗轮未损伤牙齿和蜗杆牙齿工作面及非工作面进行硬度检测,得到如下结果:蜗轮牙齿表面硬度实测平均值约为280 HB,蜗杆工作齿面硬度实测值约为430 HB,非工作齿面硬度实测值约为330 HB。与球墨铸铁应有的硬度进行对比,可知蜗轮及蜗杆的材质性能符合要求。

考虑到对蜗轮蜗杆的齿面观察中未发现铸造缺陷,因而可进一步推论它们的制造质量正常,并非引发故障的原因。

2.2.4 减速传动力矩计算分析

蜗轮蜗杆传动时啮合轮齿间有较高的相对滑动速度,摩擦损耗较大,倾向于造成齿面磨损等问题。而由于蜗杆比蜗轮硬度高,故蜗轮牙齿更容易被磨损。这一倾向性与本次故障减速机的损伤现象十分吻合,似乎暗示着减速机失效的合理性。但一般说来,减速机的磨损速度应该是比较缓慢的,而本次故障减速机中蜗轮蜗杆的磨损速度显然是过快了。造成磨损过快的可能原因有减速机选型不当,超负荷运行,或者是蜗轮蜗杆材质、制作、安装存在质量问题。材质分析一节已排除蜗轮蜗杆质量问题,本节将对减速机负载情况进行核算。

对于本次故障所对应的阀门及其电动执行机构,查阅设备参数表可知:阀门开闭过程中所需要的最大力矩计算值为118847 Nm,留一定安全裕量后取设计值为155000 Nm;减速机能承受的最大力矩为180000 Nm;电机在开、闭两个方向的最大保护载荷值均为8000 Nm。如果取蜗轮蜗杆传动效率为0.35(通常蜗轮蜗杆传动效率较低,在0.2~0.35间取值,本故障减速机产自国际知名品牌,故取高值),则电机可提供给阀门的最大开闭力矩等于8000×54×0.35=151200 Nm,式中54为减速比。而实际阀门投用时的开闭力矩保护值均设定为6500 Nm,可推知阀门开闭过程中实际需要的最大力矩为6500×54×0.35=122850 Nm。

电动阀门在动力传递上的逻辑关系为:电机可提供的力矩应高于阀门开闭过程中所需要的最大力矩;减速机可承受的力矩应高于阀门开闭过程中所需要的最大力矩;电机和减速机构都应该有过载保护功能,否则电机和相关电路元件可能因过载而烧损,而减速机可能过早产生磨损失效。将这些逻辑关系与上述各类力矩值进行对比分析,发现:

(1)电机有过载保护,其最大可调过载设定值8000 Nm所对应的动力力矩151200 Nm虽然略小于阀门开闭力矩设计值155000 Nm,但投用时实际的过载保护只用到6500 Nm,说明阀门开闭所需要的实际力矩值小于该保护设定值对应的动力力矩122850 Nm,也说明厂家提供的阀门开闭所需最大力矩计算值118847 Nm基本可信,同时还说明电机能力基本能满足阀门开闭要求。

(2)减速机的承载能力180000 Nm比阀门开闭需要的最大力矩(无论计算值118847 Nm还是实际值122850 Nm还是设计值155000 Nm)大,这看起来是符合逻辑的。然而,该减速机的老版说明书表明:180000 Nm为阀门手动操作模式下减速机的最大承载力矩,而当使用电动模式时,这个最大承载力矩会减小为125000 Nm。这样的话,阀门开闭需要的最大力矩将十分接近甚至超过减速机承载能力,这使得减速机很可能超载运行,或至少是在接近其能力上限的情况下运行。换句话说,减速机选型存在能力偏小的问题。

(3)减速机本身没有过载保护。如果减速机承载能力按180000 Nm计,则其比电机受保护的承载能力高,这种情况下对电机的保护也可以顺便保护到蜗轮蜗杆。但如果其承载能力按125000 Nm来考虑,则如果阀门开闭需要的力矩大于此值,此时减速机将不能受到过载保护,也就是说,减速机可能超负荷运行。

如上几点分析表明,蜗轮蜗杆所表现出的齿面快速磨损很可能与减速机选型偏小有关。

进一步,从GS400减速机的说明书中找到这样一个数据:最大负载情况下GS400的设计可用循环数为1200次。也就是说,如果减速机一直在接近其能力上限的负荷情况下运行,甚至是在超负荷情况下运行,则其所能提供的阀门开闭次数理论上仅为1200次。回顾煤气柜进出口阀从开始使用到首次出现过力矩报警的时间跨度,发现当时阀门开闭次数恰好大约为1200次,而到彻底失效时阀门的开闭次数大约为3000次。这两个“次数”数据与GS400的设计寿命吻合度很高,可以佐证减速机选型偏小的观点。

2.2.5 蜗轮蜗杆损伤因果链推断

至此,整个故障因果链已经比较清晰:阀门电动执行机构设计中配套的减速机与阀门不匹配,后者开关过程中需要的最大力矩已接近甚至超过前者可承受的最大传动力矩,使得减速机中的蜗轮和蜗杆一直处于接近其极限负载能力的工况下,在使用一段时间后,对应不同的受力区间,蜗轮牙齿表面开始发生不同程度磨损。随后磨损逐渐严重,牙齿逐渐被磨薄,蜗轮牙齿与蜗杆牙齿的配合出现间隙,使得两者啮合时出现小的冲击,同时,润滑油脂被磨损产生的金属粉末污染,成为加剧磨损作用的“帮凶”,使得硬度较高的蜗杆也开始表现出损伤。随着蜗轮牙齿磨损变薄和蜗杆牙齿开始磨损,蜗轮蜗杆组的承载能力下降,触发阀门在开启过程中的过力矩报警,同时,当蜗轮牙齿剩余牙厚已不足以承载时将发生折断,也可能会触发过力矩报警。最先发生折断的是处于受力最恶劣区间的牙齿,其折断后,减速机仍处于运行中,载荷被分配到临近牙齿,使得临近的蜗轮牙齿也逐一发生折断,同时,先前被折断牙齿的断面继续被蜗杆碾压磨损,直至所有可承载的牙齿都磨损殆尽,终于无法再传动承托起阀板,导致出现阀门无法开启的故障现象。如果用一句话来描述,原因分析得到的结论就是“GS400减速机承载能力偏小导致蜗轮齿面材料在高负荷状态下使用寿命到期”。

3 对策措施研究

既然减速机承载能力不足是蜗轮蜗杆在短期内快速磨损失效以致阀门无法开启的原因,处理对策似乎也就顺理成章地指向了“提高减速机承载能力”,然而,情况并非如此简单。

本次故障阀门直径大、设计重量大,需要的开闭力矩值达到数十万Nm级,市面上很难找到承载能力数倍于此的减速机构。这说明提高减速机承载能力的空间十分有限,由此措施可延长的寿命也很有限。

另一方面,除工作负荷因素外,还有一个不能忽略的因素会影响减速机使用寿命,即:阀门每日开关操作频度。显然,每日开关越频繁,减速机的日历使用寿命越短。为尽可能减小煤气放散损失,故障阀门每日开关次数少则10余次,多者甚至超过30次。这是一个较高的操作频度,它可以轻易地把提高承载能力所带来的寿命延长分解掉,使这一做法几乎失去价值。

由此可知,蜗轮蜗杆减速机构这类装置实际上并不适宜作为本文所述煤气柜进出口阀门的执行机构。对于开闭力矩大且开闭频繁的大口径煤气柜用切断阀,采用电动液压式执行机构应该更合适。目前这一方案正在实施中,其效果还有待考验。

4 结论及建议

(1)本次煤气柜大口径进出口阀门故障发生于设备使用初期,故障现象为无法完成开启操作。蜗轮蜗杆减速机失效是阀门无法完成开启操作的直接原因。蜗轮蜗杆齿面磨损失效是导致减速机失效的直接原因。而蜗轮蜗杆快速磨损失效的原因主要与阀门整体设计选型有关:阀门与电动执行机构配套减速机不匹配,前者开关所需要的动力接近甚至超过后者承载能力,使得蜗轮和蜗杆一直处于高负荷状态下,磨损速度高;同时,阀门开关频度较高,进一步缩短了蜗轮蜗杆的磨损日历寿命。

(2)最直接简单的消除故障和恢复阀门开启功能的方法是更换失效减速机,考虑到原设计减速机承载能力偏小,应选用承载能力更高的减速机构。然而,由于阀门开关操作频度较高,这一措施对于延长设备使用寿命的效果比较有限。如要彻底克服此类故障,需要改变阀门的电动执行机构类型,建议可采用电动液压方式的执行机构。

(3)本次故障暴露了设备厂商与用户在阀门采购和设计阶段未充分沟通的问题,阀门使用工况、操作频度等信息对于设计选型的重要性未被充分认识。今后类似设备的采购中一定要记取这一教训。