机械抛光作为后处理对AlCl3–EMIC 型离子液体电镀铝的影响

2018-05-09易俊兰张骐詹中伟汤智慧孙志华秦锐

易俊兰,张骐 *,詹中伟,汤智慧,孙志华,秦锐

(1.上海飞机制造有限公司,上海 200436;2.北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

铝镀层具有优异的耐蚀性、装饰性、抗氧化性和力学性能,是一种理想的钢铁构件防护层。目前铝镀层的制备方法主要有热浸镀、热喷涂、溅射沉积、真空离子镀、电镀等。其中,电镀铝具有工艺条件温和,操作过程简便,镀层厚度均匀、可控等优点而受到越来越多的关注。

因铝的标准电极电位为−1.66 V,比氢的标准电极电位更负,故铝的电沉积只能在室温离子液体等非水电解质中进行,其中无水氯化铝−1−乙基−3−甲基咪唑氯化物(AlCl3–EMIC)型室温离子液体的研究较成熟[1-4]。它属于初代室温离子液体,具有黏度低、电化学窗口宽、镀液易制备等优点,因此应用广泛[5]。但 AlCl3–EMIC型离子液体的整平能力不佳,电镀过程中铝更容易在基体或镀层表面的凸出处析出,容易造成铝镀层表面粗糙、不光亮。当使用表面粗糙度较大的基体,以高电流密度电镀或镀层较厚时,这种现象更明显[6]。在实际电镀生产过程中,为了提高镀层与基体的结合力,基体表面的粗糙度往往很高,因此纯AlCl3–EMIC型离子液体电镀铝在工业化生产中受到很大制约。

为了解决上述问题,一般采用加快室温离子液体的流动、升高温度或者添加稀释剂等方法[7]。但这些方法往往会提高对设备的要求,加大操作难度,或者降低镀液的稳定性。本文针对金属铝质地较软的特点,以机械抛光作为后处理来改善铝镀层外观质量,研究了机械抛光对 AlCl3–EMIC型离子液体电镀铝层外观、微观形貌、厚度变化、结合力、耐蚀性等方面的影响,为 AlCl3–EMIC型离子液体电镀铝的应用提供技术支持。

1 实验

1.1 工艺流程

基材为50 mm × 25 mm × 2 mm的45钢板,工艺流程为:化学除油→丙酮洗→吹干→吹砂→丙酮洗→吹干→电镀铝→酒精洗→吹干→机械抛光→丙酮洗→吹干。

1.1.1 化学除油

NaOH 30 ~ 50 g/L,Na2CO320 ~ 30 g/L,Na3PO4·12H2O 30 ~ 50 g/L,Na2O·nSiO210 ~ 30 g/L,温度75 ~ 95 °C,时间 20 ~ 30 min。

1.1.2 吹砂

采用干式喷砂机,选用100目的白刚玉砂,喷砂压力约0.4 MPa,喷砂距离约100 mm,控制试样表面粗糙度 Ra为 1.5 ~ 2.0 μm。

1.1.3 电镀铝

镀液是由无水AlCl3和EMIC按照n(AlCl3)∶n(EMIC)= 2∶1混合而成的淡黄色透明液体。电沉积在氩气氛围的真空手套箱内进行,使用纯铝片作为阳极,温度为(25 ± 5) °C,电流密度为8 mA/cm2,电镀时间依据所需镀层厚度而定,制备5 ~ 8 μm厚的铝镀层大约需要60 min。

1.1.4 酒精洗

采用质量分数≥99.7%的分析纯无水乙醇对电镀后的试样进行超声清洗,时间3 ~ 5 min。

1.1.5 机械抛光

使用美国3M公司的661X型1号钻石抛光带,颗粒尺寸为1 μm。抛光带单次使用面积为50 mm ×50 mm,在试样上施加的压强不大于2 kPa,抛光速率约4 min/dm2。

1.1.6 吹干

采用04JX101-1型电热鼓风干燥箱对样品或基材进行烘干,温度60 °C,时间5 ~ 10 min。

1.2 测试方法

通过目视和采用KEYENCE公司的VHX-100K型视频显微镜观察铝镀层外观,使用BYK Gardner公司的4601型雾影光泽度计测量铝镀层的光泽度。

使用 FEI公司的 Quanta 600型扫描电子显微镜(SEM)观察铝镀层的微观形貌,使用北京时代的TR200型粗糙度仪测量铝镀层的表面粗糙度Ra(轮廓算术平均偏差)。

使用EPK公司的Minitest 3100型测厚仪测量铝镀层的厚度。

根据GB/T 5270–2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,用一把刃口磨至30°锐角的钢划刀用力在试片的镀铝层表面划6条间距为1 mm的平行线,再划6条同样间距的与之垂直相交的平行直线,要求深度直达基体金属。若各线之间无镀层剥落,则认为结合力合格。

采用PARSTAT 2273电化学工作站测量试样在3.5% NaCl溶液中的极化曲线。采用三电极体系,以纯铝板及抛光前后的电镀铝试样作为工作电极(暴露面积约为1 cm2),铂电极作为辅助电极,饱和甘汞电极(SCE)作为参比电极,扫描速率为1 mV/s。

根据HB 5830.12–1986《机载设备环境条件及试验方法 盐雾》,在Q-Lab公司的Q-FOG循环腐蚀试验箱中进行中性盐雾(NSS)试验,腐蚀介质为5% NaCl溶液,温度(35 ± 2) °C,pH 6.5 ~ 7.2,80 cm2的沉降率为1 ~ 2 mL/h,试样与垂直方向呈15° ~ 30°角,采用连续喷雾方式,试验周期为96 h。

2 结果与讨论

2.1 外观和形貌

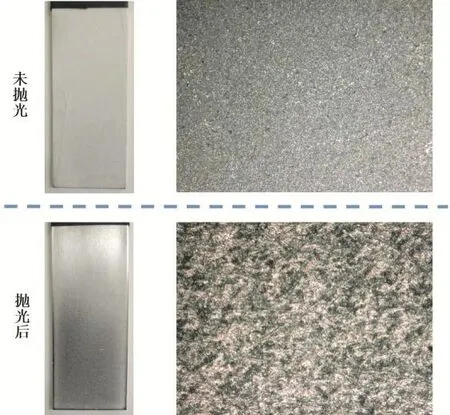

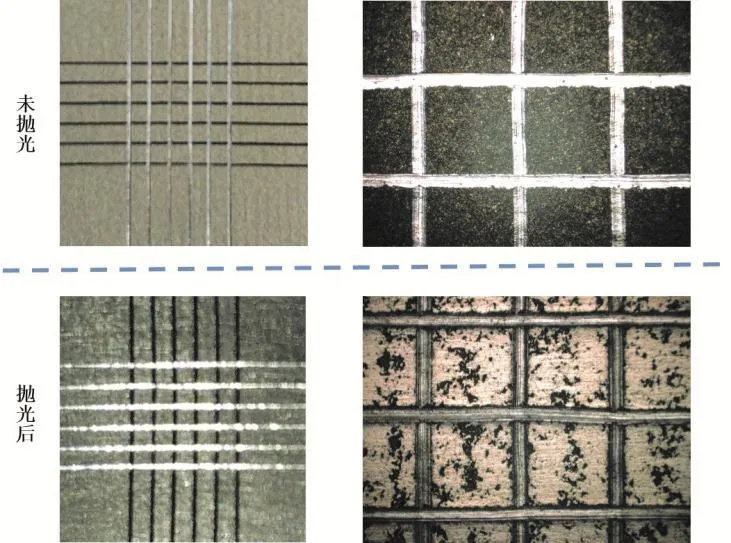

从图1可知,未抛光及抛光后的镀层颜色都比较均一,但未抛光的铝镀层为无光的白色,抛光后的铝镀层则呈现银白色的金属光泽。通过比较视频显微镜照片可知,在相同的测试条件下,未抛光电镀铝层的照片较昏暗,而抛光后的照片亮度较高。抛光后镀层在不同入射光角度下的光泽度均高于未抛光镀层的光泽度(见表1)。因此,机械抛光可以改善铝镀层外观,显著提高其光泽度。

2.2 微观形貌及粗糙度

图1 机械抛光前后电镀铝层的实物照片和视频显微镜照片Figure 1 Digital photos and video microscopic images of electroplated aluminum coating before and after mechanical polishing

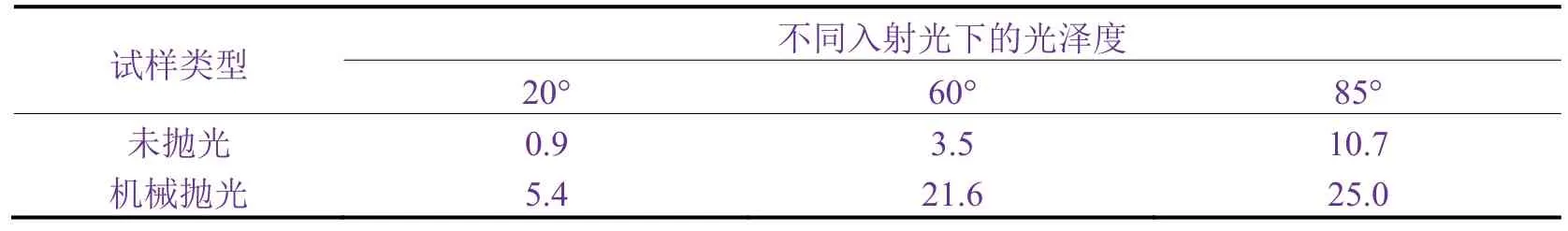

表1 机械抛光前后电镀铝层的光泽度Table 1 Glossiness of electroplated aluminum coating before and after mechanical polishing

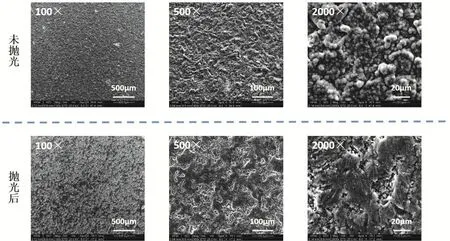

图2 机械抛光前后电镀铝层的SEM照片Figure 2 SEM images of electroplated aluminum coating before and after mechanical polishing

由图2可知,未抛光的铝镀层中的晶粒之间有明显的界限和较大的空隙。机械抛光后,铝镀层表面的晶粒发生一定程度的变形,凸出部分被磨平,部分晶粒之间的空隙得到填充。测得基体及抛光前后铝镀层的表面粗糙度分别为1.59、1.64和0.82 μm,未抛光镀层的表面粗糙度与基体相比略有上升,但抛光后镀层表面粗糙度降低了50%。可见机械抛光可以改善铝镀层的平整性,降低其表面粗糙度。

2.3 厚度

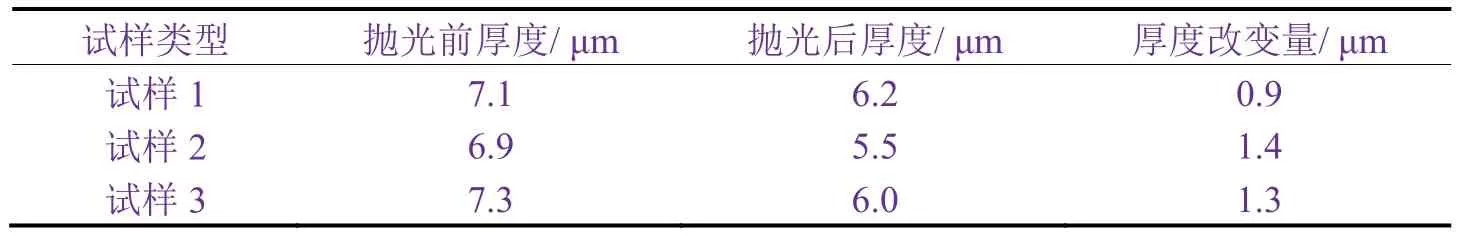

从表2可知,机械抛光会造成镀层厚度减小,这可能是抛光带对铝镀层的磨损及外加压力对铝镀层的压实共同作用的结果;但减小的幅度都在1.5 μm以内。

表2 机械抛光前后电镀铝层的厚度变化Table 2 Variation in thickness of aluminum coatings treated by mechanical polishing

2.4 结合力

由图3可知,未抛光和已抛光的铝镀层均未出现起皮和脱落,说明铝镀层与基体之间有很好的结合力,机械抛光未对镀层结合力产生不良影响。

图3 未抛光及机械抛光的电镀铝层经划痕试验后的照片Figure 3 Scratch photos of aluminum coatings without post-treatment or treated by mechanical polishing

2.5 耐蚀性

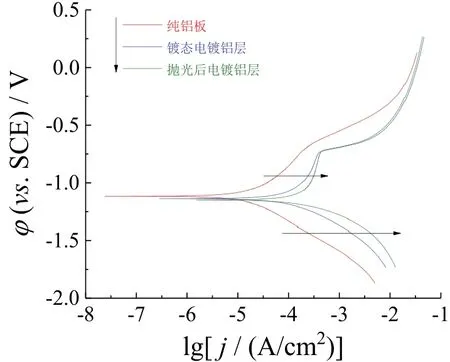

2.5.1 电化学测量

采用电化学工作站自带的软件对图4进行拟合得到纯铝板、未抛光和抛光后铝镀层在3.5% NaCl溶液中的腐蚀电位分别为−1.12、−1.13 和−1.15 V,腐蚀电流密度分别为 6.21 × 10−6、7.79 × 10−5和 8.97 ×10−5A/cm2。相比于纯铝板,电镀铝层因不如其致密,故腐蚀电流密度有一定增大,但腐蚀电位几乎没有改变;相比于抛光前,抛光后的铝镀层仅腐蚀电流密度有轻微增大。由此可见,电镀铝层的电化学性质与纯铝板相近,机械抛光对耐蚀性的影响甚微。

图4 纯铝板、未抛光及机械抛光的电镀铝层在3.5% NaCl溶液中的极化曲线Figure 4 Polarization curves for pure aluminum plate, electroplated aluminum coating with and without mechanical polishing in 3.5% NaCl solution

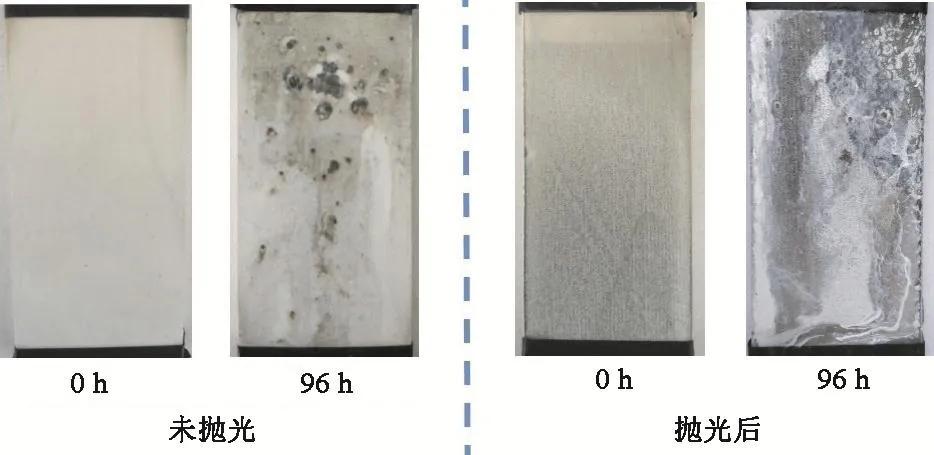

2.5.2 中性盐雾测试

目前尚无统一的电镀铝层质量检验标准,业内对电镀铝层的耐蚀性要求为:在中性盐雾试验环境下,5 ~ 8 μm厚的未钝化镀铝钢在96 h之内不得出现红锈。如图5所示,经过96 h中性盐雾试验之后,抛光和未抛光镀层上都有部分区域出现白锈,但均无红锈生成。这印证了上述机械抛光对铝镀层耐蚀性影响不大的观点。

3 结论

图5 未抛光及经机械抛光的电镀铝层在NSS试验前后的照片Figure 5 Photos of aluminum coating with and without mechanical polishing after NSS test

通过机械抛光对 AlCl3−EMIC型离子液体制备的铝镀层进行后处理,可以在不影响镀层结合力及耐蚀性的前提下,显著降低镀层的表面粗糙度,提高镀层的光泽度。该后处理方法操作简单,对设备要求低,易实现工业化生产,适用于形状简单且对外观质量有一定要求的零件。

参考文献:

[1] CHANG J K, CHEN S Y, TSAI W T, et al.Electrodeposition of aluminum on magnesium alloy in aluminum chloride (AlCl3)–1-ethyl-3-methylimidazolium chloride (EMIC) ionic liquid and its corrosion behavior [J].Electrochemistry Communications, 2007, 9 (7): 1602-1606.

[2] EL ABEDIN S Z, GIRIDHAR P, SCHWAB P, et al.Electrodeposition of nanocrystalline aluminium from a chloroaluminate ionic liquid [J].Electrochemistry Communications, 2010, 12 (8): 1084-1086

[3] YUE G K, ZHANG S J, ZHU Y L, et al.A promising method for electrodeposition of aluminium on stainless steel in ionic liquid [J].AIChE Journal, 2009,55 (3): 783-796.

[4] 王喜然, 李国芝.离子液体中电沉积活泼金属的研究进展[J].电镀与涂饰, 2011, 30 (12): 1-4.

[5] 詹中伟, 孙志华, 汤智慧, 等.离子镀铝与离子液体电镀铝涂层性能对比研究[J].装备环境工程, 2017, 14 (5): 74-81.

[6] 李岩, 凌国平, 刘柯钊, 等.不锈钢基体室温熔盐电沉积铝[J].浙江大学学报(工学版), 2009, 43 (7): 1316-1321.

[7] 詹中伟, 孙志华, 汤智慧, 等.后处理对离子液体电镀铝合金涂层耐蚀性能的影响[J].电镀与精饰, 2015, 37 (11): 1-6.