发动机冷却系统汽蚀问题分析

2018-05-08陈东亚李连豹王瑞平

胡 攀 陈东亚 李连豹 韦 虹 李 军 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利罗佑发动机有限公司)

引言

在发动机工作过程中,冷却系统的作用是带走发动机本体热量,避免发动机本体温度过高而损坏零部件,导致发动机不能正常工作。然而,在一定条件下,冷却系统会发生汽蚀现象,不仅对过流部件产生破坏,还会导致水泵性能下降,产生噪声和振动,使发动机不能有效散热,导致事故发生。所以,冷却系统的汽蚀问题必须予以重视。本文对冷却系统汽蚀问题产生的原因进行解析,提出了防止和减轻发动机冷却系统汽蚀问题的技术措施,为提高汽车发动机冷却系统抗汽蚀能力提供了有效的设计思路和改进手段。

1 冷却系统汽蚀现象的产生

1.1 汽蚀现象发生的过程

发动机水泵在运转过程中,若其过流部件的局部区域(通常是叶轮叶片进口稍后的某处)因为某种原因,抽送液体的绝对压力下降到当时温度下的汽化压力时,液体便在该处开始汽化,产生蒸汽,形成气泡。这些气泡随液体在冷却系统内流动,达到某处高压点时,气泡周围的高压液体使气泡急剧缩小直至破裂(凝结)。在气泡凝结时,液体高速填充空穴,发生相互撞击而形成水击。这种现象发生在零部件表面会造成腐蚀破坏,这种破坏过程便是冷却系统发生汽蚀现象的过程[1]。

1.2 汽蚀现象的表现形式

冷却系统发生汽蚀现象主要表现在3个方面[2]:

1)产生噪声和振动。在发动机冷却系统发生汽蚀时,气泡在高压区连续挤压破裂,产生噪声和振动。

2)过流部件的腐蚀破坏。冷却系统长期在汽蚀状况下运行,由于气泡连续不断地在金属表面凝结,产生高频冲击,使金属表面出现麻点甚至击穿。特别是发动机水泵,严重时甚至可能导致叶片断裂。图1为一台发动机水泵汽蚀状态图,从图1可以看出,叶片背面出现大面积麻点,并且壳体被击穿,水泵叶片断裂。

图1 发动机水泵汽蚀状态图

3)水泵性能下降。在水泵发生汽蚀过程中,叶轮和液体之间的能量交换受到干扰和破坏,在外特性上表现为水泵的性能下降,严重时甚至导致水泵中液体断流,水泵无法工作。

2 汽蚀现象的原因分析

通常用汽蚀余量来判断水泵是否发生汽蚀。水泵进口处单位质量液体所具有的超过汽化压力的剩余能量,称为有效汽蚀余量。有效汽蚀余量取决于水泵吸入侧管路(水泵的进水管路)中的绝对压力、能量损失和冷却水温度,而与水泵本身无关。有效汽蚀余量的数值越大,越不容易产生汽蚀。在发动机冷却系统中,水泵吸入侧管路中的绝对压力及能量损失与冷却系统设计有关,包括零部件选配(水泵、水箱等的选配)及冷却系统的布置,最终体现在发动机冷却系统的压力分布和流量分布上。决定水泵有效汽蚀余量的最主要因素是水泵进口处的绝对压力,所以在发动机冷却系统中,影响有效汽蚀余量大小的因素有冷却水温度、冷却系统压力分布等。

单位质量液体从水泵进口处到水泵内最低压力点的压力降,称为必需汽蚀余量。它取决于水泵的结构和性能,其数值越小,越不容易产生汽蚀。所以在发动机冷却系统中,影响必需汽蚀余量大小的因素是水泵结构。

在水泵吸入侧管路系统确定后,有效汽蚀余量随着流量的增大而降低。而在水泵的结构固定时,必需汽蚀余量随着流量的增大而增大。若想在水泵压力最低点不发生汽蚀,必需使有效汽蚀余量大于必需汽蚀余量。因此,引起冷却系统汽蚀的主要参数是有效汽蚀余量和必需汽蚀余量,而影响有效汽蚀余量和必需汽蚀余量的主要因素有冷却水温度、冷却系统压力分布(水泵进口压力)、水泵结构等[3]。

3 提高冷却系统抗汽蚀能力的措施

如上所述,引起发动机冷却系统汽蚀现象发生的主要因素有冷却水温度、冷却系统压力分布、水泵设计等。冷却水温度和冷却系统压力分布主要影响有效汽蚀余量,水泵设计主要影响必需汽蚀余量。所以,增加有效汽蚀余量、减少必需汽蚀余量是提高冷却系统抗汽蚀能力的主要方向。

3.1 必需汽蚀余量的控制措施

3.1.1 水泵设计阶段的优化

由于水泵的必需汽蚀余量只取决于水泵本身,若想减小必需汽蚀余量,必需在前期设计上对水泵汽蚀问题进行规避。目前,除了凭借水泵的经验设计对水泵汽蚀进行规避外,还运用基于STAR-CCM++软件的仿真技术对水泵内流场进行数值模拟,在此基础上做出改进:

1)需对水泵的性能进行仿真计算,确认水泵流量、扬程是否满足设计要求;

2)不需对水泵汽蚀问题进行仿真确认。

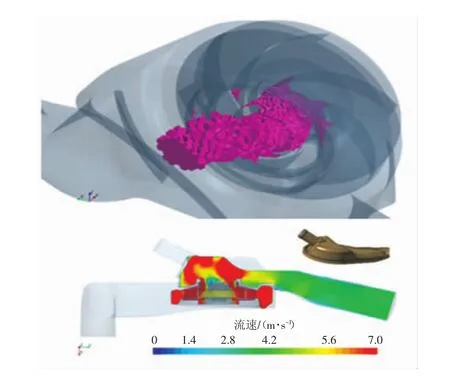

图2为一台增压发动机水泵改进前的水泵汽蚀分析图。

图2 改进前水泵汽蚀分析图

从图2可以看出,改进前,水泵泵前流速过快,达到7m/s以上。流速过快导致泵前容易产生气泡,造成汽蚀的风险很大。造成这一现象的主要原因是泵前存在“喉口”结构,增大了泵前流速。

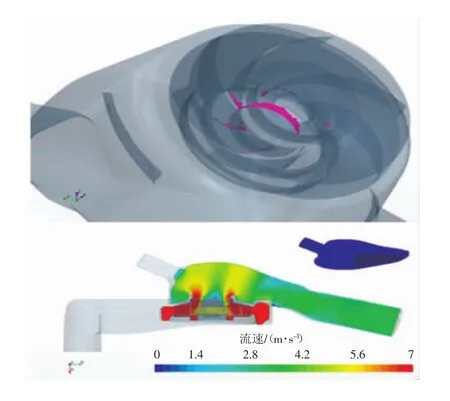

图3为优化后的泵前流道结构图,从图3可以看出,优化后的水泵,泵前流速降低,汽蚀风险随之降低[4]。

图3 改进后水泵汽蚀分析图

3.1.2 水泵汽蚀极限验证

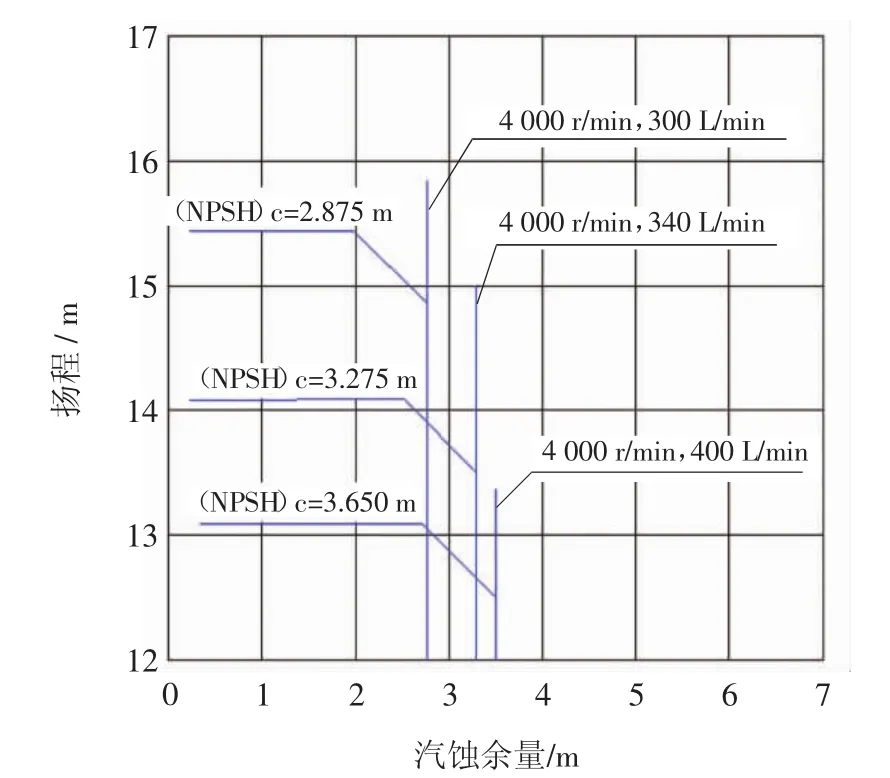

在水泵处于样件阶段,除了验证水泵性能以外,还要对水泵汽蚀进行验证。这时需引入临界汽蚀余量(试验过程中水泵刚好开始汽蚀时的汽蚀余量)。临界汽蚀余量的确定标准为:在扬程与汽蚀余量的关系曲线上,扬程下降2%的汽蚀余量即为临界汽蚀余量。

水泵汽蚀试验是测定水泵在规定转速、流量下的扬程和汽蚀余量,绘制扬程与汽蚀余量的关系曲线图[5],通过汽车冷却水泵性能自动检测系统自动输出水泵汽蚀性能曲线。图4为一台水泵的汽蚀性能曲线,图中的(NPSH)c为临界汽蚀余量。从图4可以看出,在同一发动机转速下,临界汽蚀余量随着流量的增加而增加。一般来说,(NPSH)c≤5m时,水泵具有良好的抗汽蚀能力。

图4 水泵汽蚀性能曲线

3.2 有效汽蚀余量的控制措施

3.2.1 冷却系统设计优化

在发动机冷却系统中,有效汽蚀余量与冷却水温度以及冷却系统压力有关,在不同温度下,冷却水的汽化压力不同。在一定转速下,温度不同,冷却系统压力也不同。随着冷却水温度的升高,冷却系统压力升高。在一定的冷却水温度下,若想提高冷却系统的抗汽蚀能力,必须提高冷却系统压力。经过多次的模拟试验表明,提高冷却系统压力的主要手段有提高膨胀水壶高度和减小冷却系统阻力[6]。

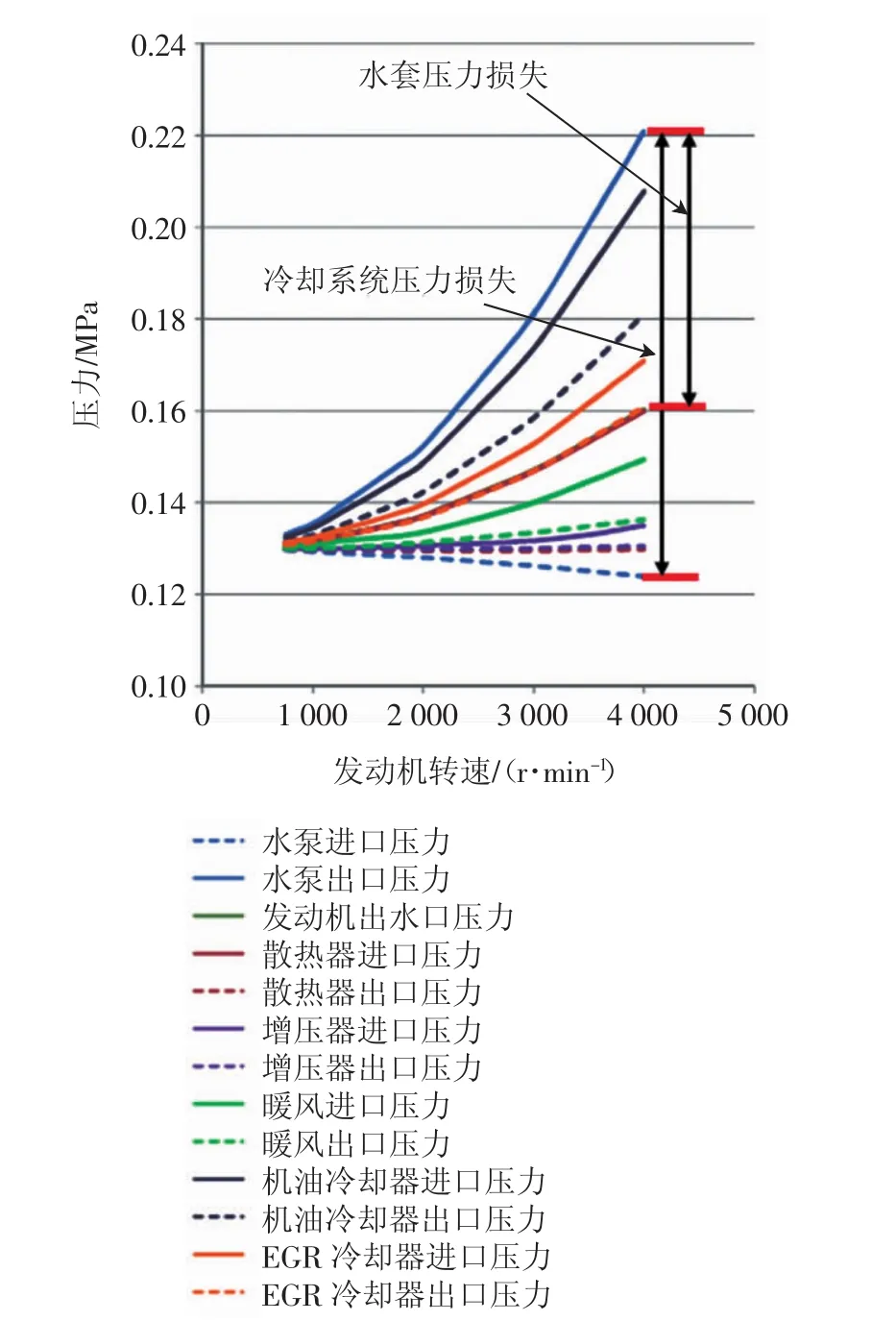

随着仿真软件的不断发展,系统仿真模拟在冷却系统设计过程中得到了很好的运用。在冷却系统设计过程中,可通过GT-COOL一维冷却系统模拟技术计算冷却系统的压力和流量分布,直观判断各点压力和各零部件压力损失的合理性。通过减小冷却系统阻力以及提高膨胀水壶高度等方式,提高冷却系统压力,从而提高冷却系统的抗汽蚀能力。图5为利用GT-COOL仿真计算出的一台增压发动机冷却系统压力分布情况图。

图5 冷却系统压力分布

从图5可以看出,在发动机最高转速时,进口压力保持在0.12MPa以上。根据进口压力必须大于水泵单体试验的汽蚀极限值要求,此水泵属于较好的水泵。

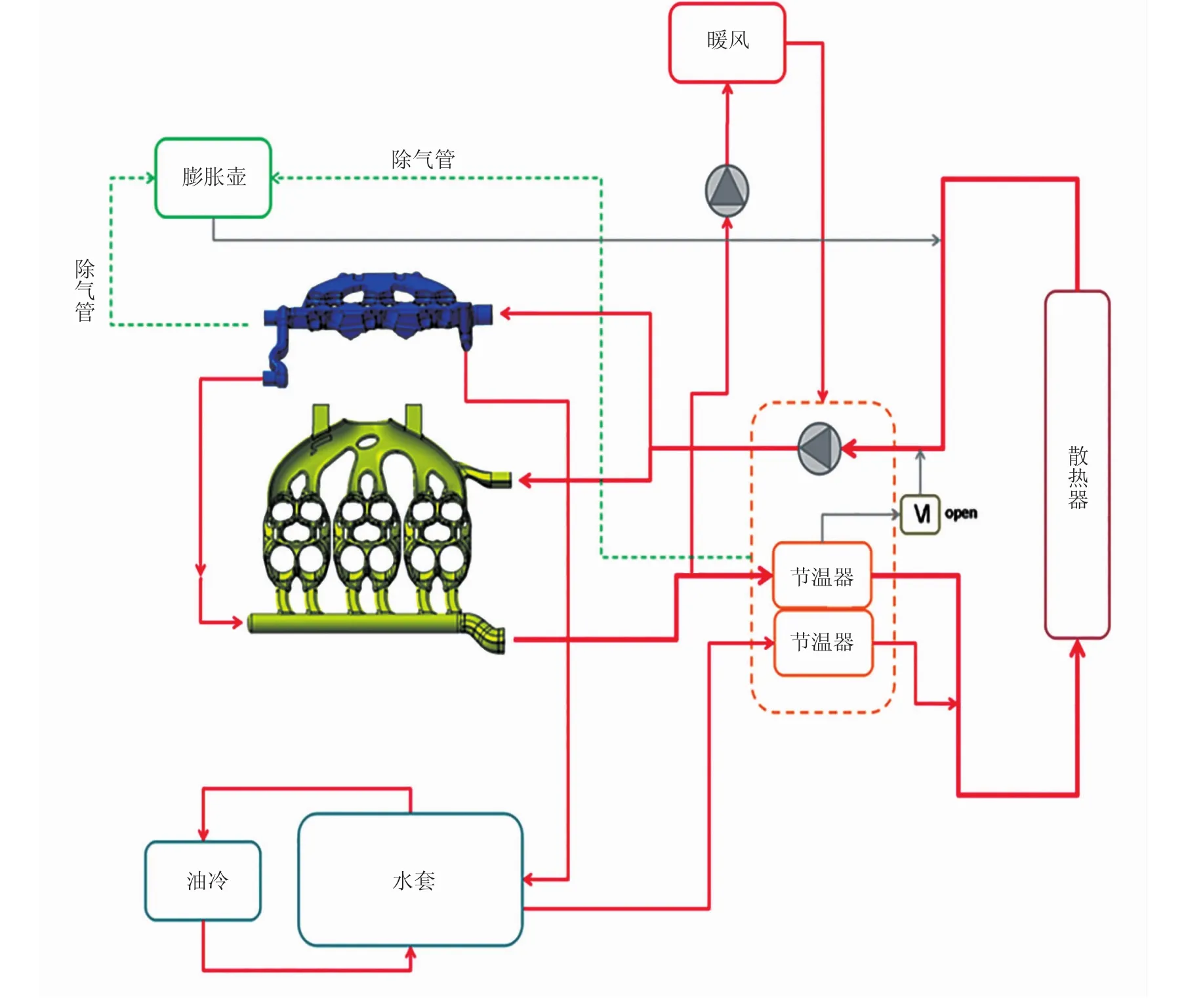

除了通过提高冷却系统压力来提高系统抗汽蚀能力外,还需通过设置除气管来提高系统除气能力,从而降低冷却系统汽蚀风险。图6所示的除气管设置在水套或散热器的最高点。

图6 冷却系统除气管布置

图7 冷却系统汽蚀极限

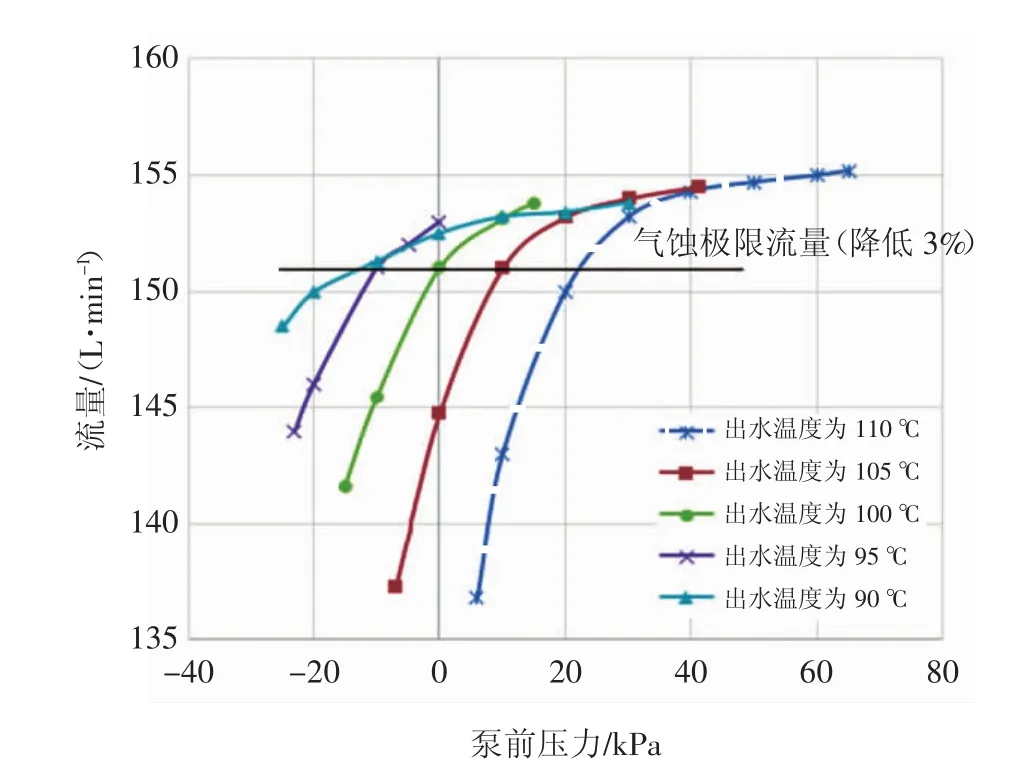

3.2.2 冷却系统汽蚀验证

在发动机冷却系统试验中,汽蚀试验是判断冷却系统是否存在汽蚀现象的重要手段。在汽蚀试验中引入冷却系统汽蚀极限和汽蚀余量的概念。冷却系统汽蚀极限是指在发动机转速和冷却水温度一定的情况下,冷却水循环流量下降3%时所对应的水泵进口压力。图7为该增压发动机在不同出水温度下的汽蚀极限。

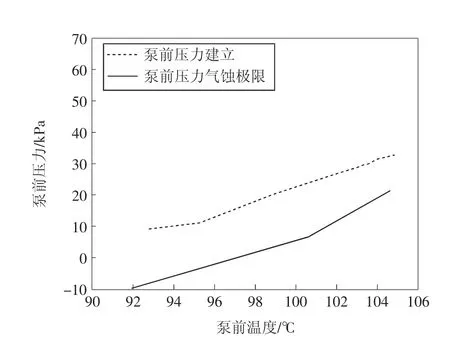

冷却系统汽蚀余量是指冷却系统压力建立过程中,相同冷却水温度下,水泵进口压力与汽蚀极限的压力差。图8所示为该增压发动机的冷却系统压力建立过程中水泵进口压力与汽蚀极限值。从图8可以计算出相应温度下的汽蚀余量。冷却系统汽蚀余量是判断冷却系统抗汽蚀能力的重要指标,汽蚀余 量越大,说明冷却系统抗汽蚀能力越好。

图8 冷却系统汽蚀余量

4 结论

本文从有效汽蚀余量和必需汽蚀余量等2大要素着手提高冷却系统的抗汽蚀能力,运用的主要措施有:

1)减少必需汽蚀余量。主要是运用STAR-CCM++软件进行水泵内流场仿真分析,改正水泵汽蚀缺陷,结合水泵单体汽蚀试验验证水泵抗汽蚀能力。

2)增加有效汽蚀余量。主要是运用GT-COOL软件对冷却系统压力分布进行仿真计算,通过提高冷却系统压力来提高冷却系统的抗汽蚀能力。同时,在冷却系统增加除气点,降低冷却系统发生汽蚀的风险,通过冷却系统试验验证冷却系统的抗汽蚀能力。

1 关醒凡.泵的理论与设计[M].北京:机械工业出版社,1987

2 廖乃坚,谢代标.关于LJ465Q系列发动机水泵汽蚀的探讨[J].装备制造技术,2010(2):177-179,183

3 王瑞杰.内燃机冷却水泵的汽蚀工况分析和提高汽蚀性能设计方法的探讨[J].淮海工学院学报(自然科学版),1996,5(1):19-25

4 侯献军,金雪,刘志恩,等.基于Fluent的车用冷却水泵内流场分析及改进[C]//中国内燃机学会,中国汽车工程学会.APC联合学术年会论文集.北京:中国内燃机学会,中国汽车工程学会,2009:23-27

5 罗桂芳,郑厚贵.内燃机冷却水泵性能的自动检测[J].大众科技,2010(5):134-135

6 毕乾邦,王湘卿,陈韶欣.发动机冷却水泵的汽蚀研究[J].兵工学报·坦克装甲车与发动机分册,1994(3):54-58