高速小孔切割的圆度误差测试与伺服参数优化

2018-05-04凌步军楼佩煌王金荣

武 星,陈 华,凌步军,楼佩煌,王金荣

(1.南京航空航天大学机电学院,江苏 南京 210016) (2.江苏亚威机床股份有限公司,江苏 扬州 225200)

板材加工是机械加工中的一类典型工艺,广泛应用于汽车、家电和3C等制造行业。圆孔结构特征在板材零件中普遍存在,特别是某些尺寸较大的板材上还可能具有孔系。传统的钻孔方法其工序较为复杂。激光切割圆孔在板材加工中正获得日益广泛的应用,在很多场合可代替使用复杂大型模具冲切的加工方法,缩短生产周期并降低制造成本[1]。同时激光束作为一种非接触刀具,对工件没有机械作用,不会引起颤振,加工精度高,无刀具磨损。此外,还具有切割速度高、切口光洁无毛刺等优点[2-3]。

然而,当采用激光切割直径小于5mm的圆孔时,随着激光切割机进给速度的提高,对小孔圆度误差的影响越来越显著,极大制约了小孔加工效率的提升。影响小孔切割孔径变化的因素主要有两个:一个是切割头定位系统的精度和重复精度,另一个是激光束在工件材料中的热影响[4]。本文主要研究前一种因素。为了从机床机械特性和伺服驱动性能等方面分析机床在高速切割小孔时产生圆度误差的影响因素,需要在线测量激光切割头沿大曲率圆弧高速运动的轨迹误差。当前,有关机床圆度误差的测量方法主要有:

1)基准圆盘法。通过机床主轴上安装的传感器测头与高精度标准圆盘的接触运动测量机床误差圆轨迹。然而,由于受到标准圆盘的制造精度、测头与圆盘摩擦引起的振动、测头球端形状误差等因素的制约,该方法的测量精度不高:当圆盘半径大于50mm时,圆度误差为3μm[5]。此外,该方法难以从圆度误差中分解得到单项误差。

2)双球规球杆仪(double ball bar,DDB)法。球杆仪由2个精密的金属圆球和1根可伸缩的连杆组成,金属圆球分别连接工作台和主轴,通过检测连杆的伸缩量来测量机床的圆轨迹运动误差。然而,由于连杆的伸缩距离短(仅1mm),限制了杆仪法的测量范围;连杆的弯曲变形、圆球支座的接触状态也会影响测量结果;由于球杆仪机械结构的限制,无法测量小半径圆轨迹[6],且难以测量高速进给运动下的圆轨迹误差[7]。

3)平面正交光栅(cross grid encoder)法。又称KGM法,是利用光的衍射原理,当高密度平面光栅随工作台进行微小位移时,通过机床主轴上安装的读数头非接触地测量干涉条纹的移动距离[8]。该方法可以不高于80m/min的进给速度,进行半径不大于230mm的圆弧轨迹或任意形状轨迹的轨迹误差测量,分辨率可达5nm,测量精度可达1μm;由于是非接触式测量,对机床运动轨迹约束小;由于采用光栅衍射原理,测量稳定性强,受外界干扰小。

激光加工方法在切割过程中基本不产生机械力,如果采用接触式测量而导致额外的干扰力误差,将严重影响误差测量系统的信噪比,因此通过对比分析上述3种圆度误差测量方法发现,非接触式的KGM法更适合用于机床高速运动状态下测量小圆轨迹的圆度误差。本文研究的是激光切割机高速切割小孔时的圆度误差,依据KGM测试原理搭建机床圆度误差在线测试系统,根据误差测量结果分析影响机床圆度误差的因素,并优化伺服驱动系统参数以减小该误差。

1 KGM原理与测试系统

1.1 KGM原理

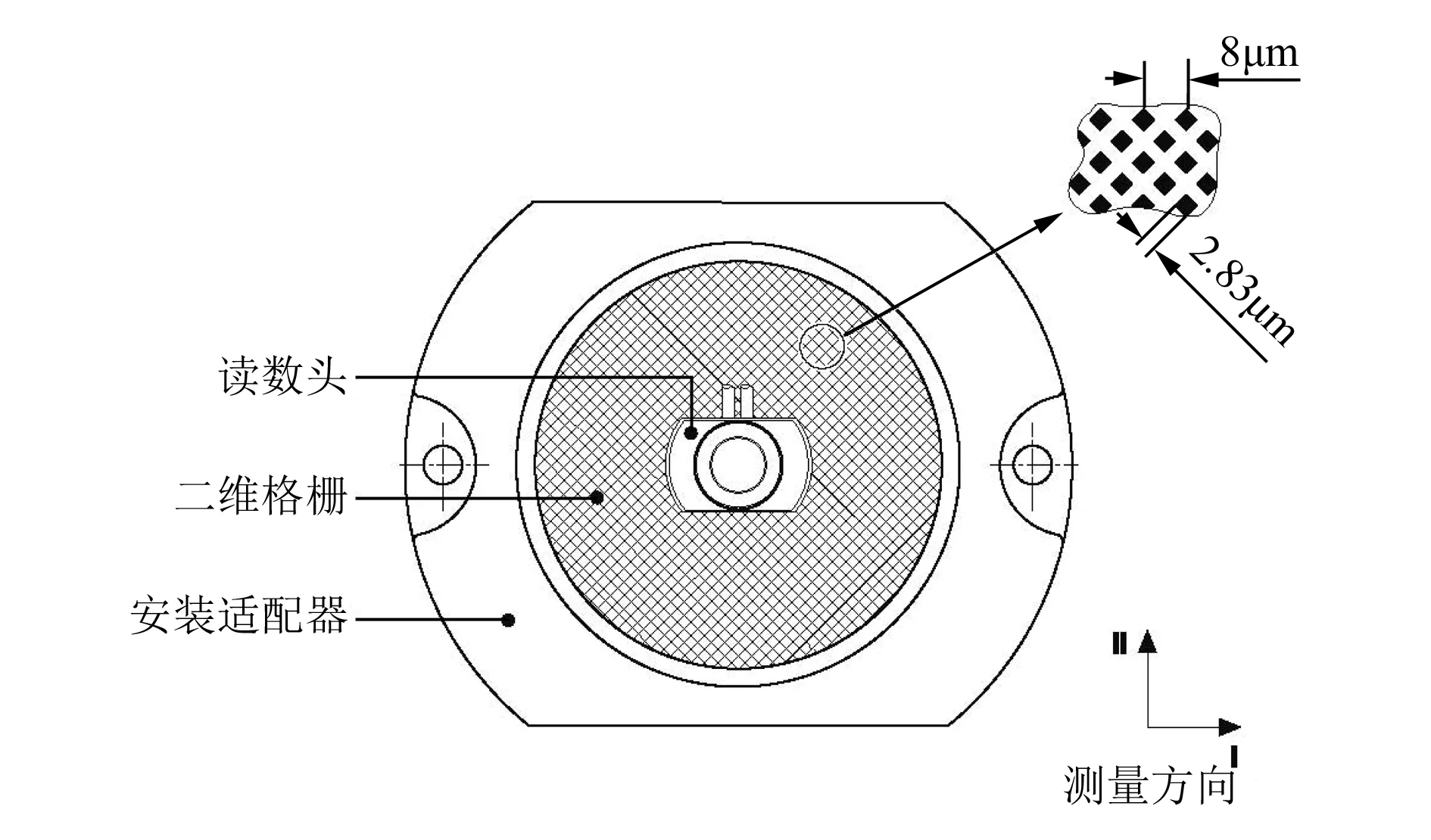

平面正交光栅的结构如图1所示,包括嵌入安装于基座内的具有高精度正交栅纹的光栅圆盘和光栅读数头。光栅圆盘安装于机床工作台,读数头安装于机床主轴,两者保持4mm的距离。当光栅圆盘相对于读数头进行微小位移时,由于光的衍射作用而产生干涉条纹的较大位移。利用光栅读数头、数据采集器和测试处理软件,通过直接测量干涉条纹的较大位移从而间接获得光栅圆盘的微小位移。

图1 平面正交光栅结构

KGM法测量轨迹非常灵活,兼有DBB法与光栅测量法的优点,既可测量机床规则的圆形运动、直线运动,还可测量不规则的复杂平面运动。其轨迹测量误差不仅可反映由于机械结构所造成的运动误差,还可反映由于伺服控制系统所引起的运动误差,有利于分离机床不同的运动误差[9-10]。因此,KGM法更有利于分析导致机床圆度误差的原因。

1.2 测试系统组成

KGM测试系统包括传感部件(光栅圆盘和光栅读数头)、信号采集部件(数据采集器EIB 74X)和测试处理软件ACCOM。光栅读数头的输出信号传送到数据采集器,数据采集器通过Ethernet与计算机相连,并由计算机上的ACCOM软件处理测试数据、计算圆度误差,如图2所示。

图2 KGM测试系统组成

1.3 测试流程

1)将光栅读数头固定到主轴上,与轴对正。

2)安装光栅圆盘,精调平行度。码盘和坐标轴的平行度为0.01mm。

3)使用调整片将光栅圆盘和读数头之间的距离调整到4mm,如图3所示。

4)开启数据采集器。在计算机上打开ACCOM软件,选择KGM circular test 选项,设置IP地址,通过Ethernet与数据采集器通信。

5)打开示波器,利用光栅读数头上的两个螺丝精调信号,使信号幅值位于两个圆的中间。

6)设置参数,在Option-NC programming选项中设置进给速度,在Option-Parameters of measure-ment中设置起始角度、终止角度和圆周半径,自动生成NC加工程序,复制到机床数控系统中。

图3 KGM在线测试系统

7)选择measure-Direction,通过移动机床X轴和Y轴,在测试系统中示教X轴和Y轴方向;在measure-Set datum中将光栅圆盘的中心确定为原点。

8)点击measure-Start measurement,用自动生成的NC加工程序启动机床,光栅读数头开始采集机床主轴的运动轨迹数据。

2 数据的采集与分析

2.1 数据的采集

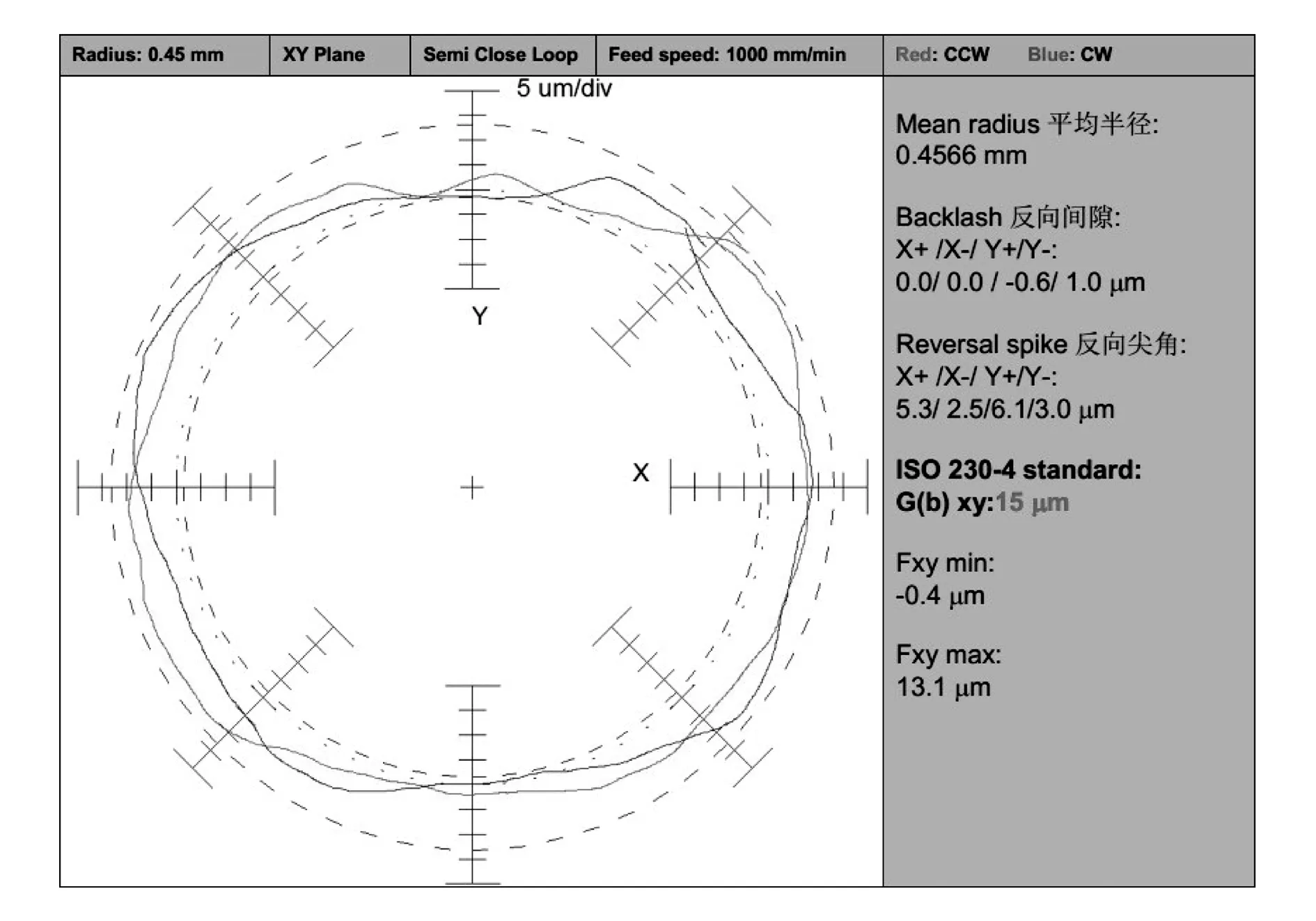

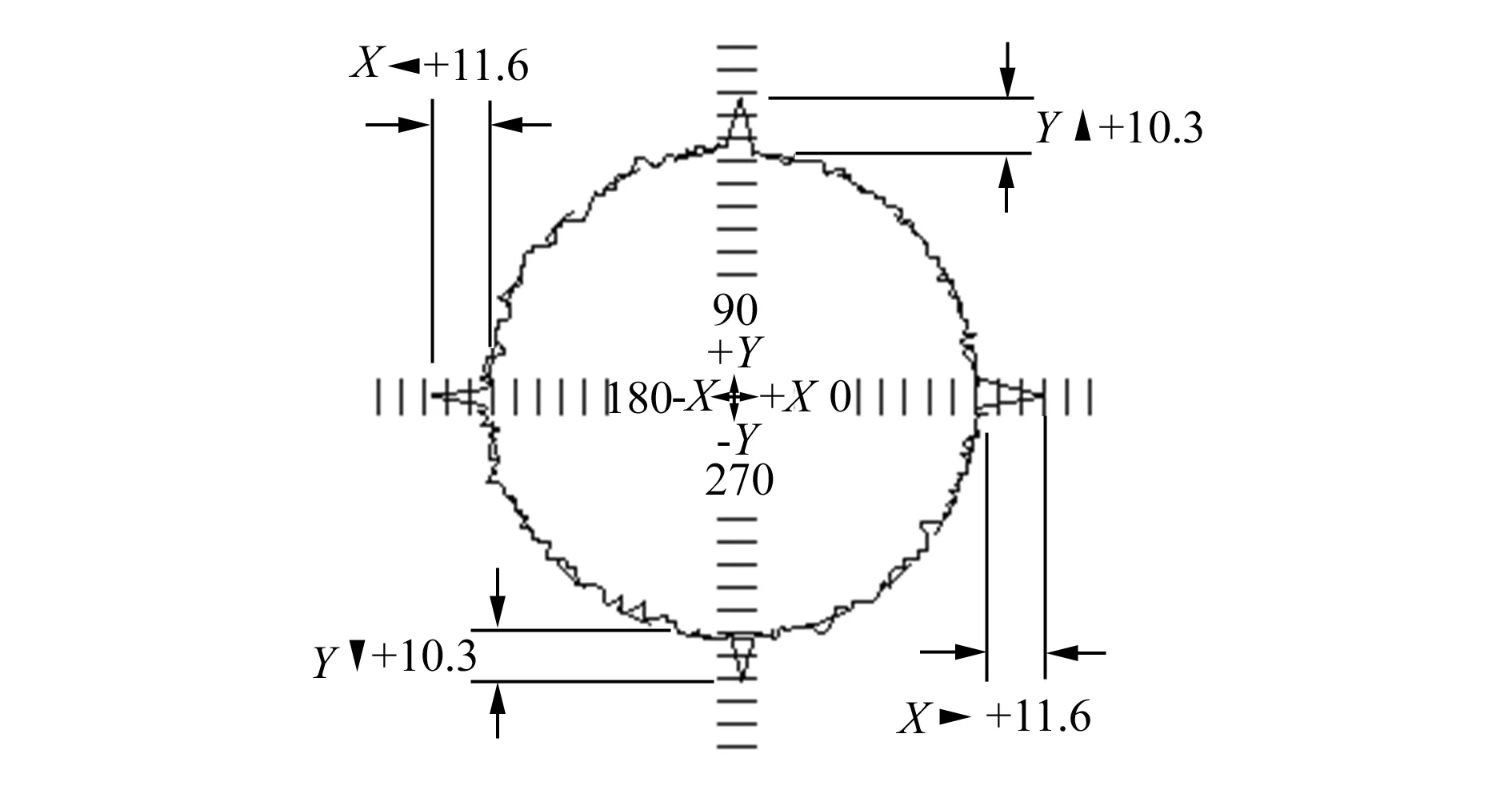

在ACCOM软件中设置起始角为30°、终止角为390°,每次测量都从30°开始进行圆弧插补运动,按顺时针和逆时针方向分别采集测试数据。针对激光切割机高速切割小半径圆孔时圆度误差显著增大的问题,在软件中设置一组半径依次变大的圆孔,从半径为0.45 mm的圆孔开始,每次增加0.5mm共设置9个小半径圆孔。同时为了反映进给速度对圆度误差的影响,从1 000 mm/min的进给速度开始,以1 000mm/min递增设置4个等级的进给速度。对上述9个小半径圆孔,采用4个等级的进给速度控制机床主轴进行圆弧插补运动,并在线测量运动轨迹的圆度误差。在测试过程中,如果某一进给速度下的圆度误差太大,则停止测试更高等级的进给速度下的运动误差。利用ACCOM软件处理测试数据,输出测量结果,如图4所示。下面分别采用双向圆偏移、反向间隙、反向尖角3个指标来衡量机床高速运动下小孔加工的圆度误差,并将加工不同半径的小孔所能达到的最大进给速度下的单项圆度误差数据整理成表。

图4 测试系统输出结果

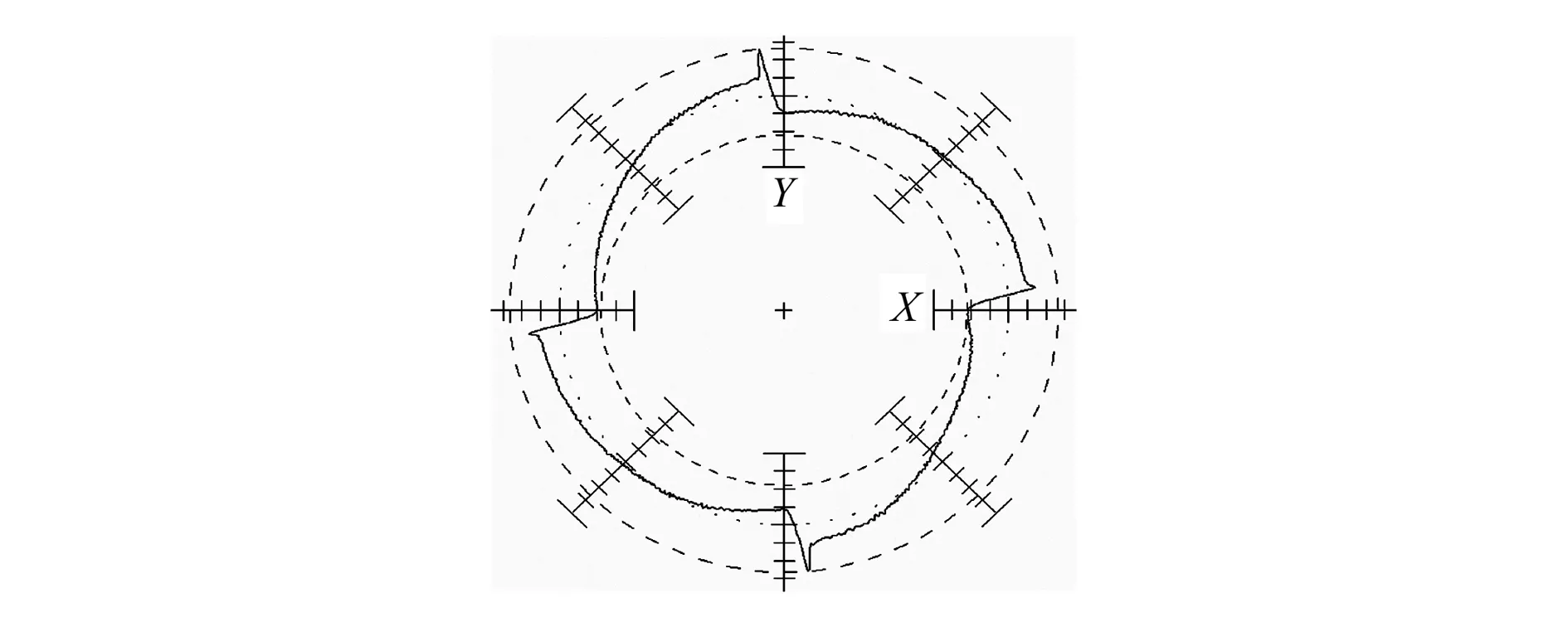

2.2 双向圆偏移

双向圆偏移误差G(b)xy是指包容机床实际运动轨迹的两个同心圆的最小半径差,即最小区域圆环的半径差,如图5所示。图中实线为机床顺时针圆弧插补的实际运动轨迹,虚线为机床逆时针圆弧插补的实际运动轨迹,“0”号所在位置为实际运动轨迹的起点,“+”号所在位置为两个实际运动轨迹的最小二乘圆的圆心。圆偏移误差是评价小孔圆度误差的一项综合指标。

图5 G(b)xy的定义

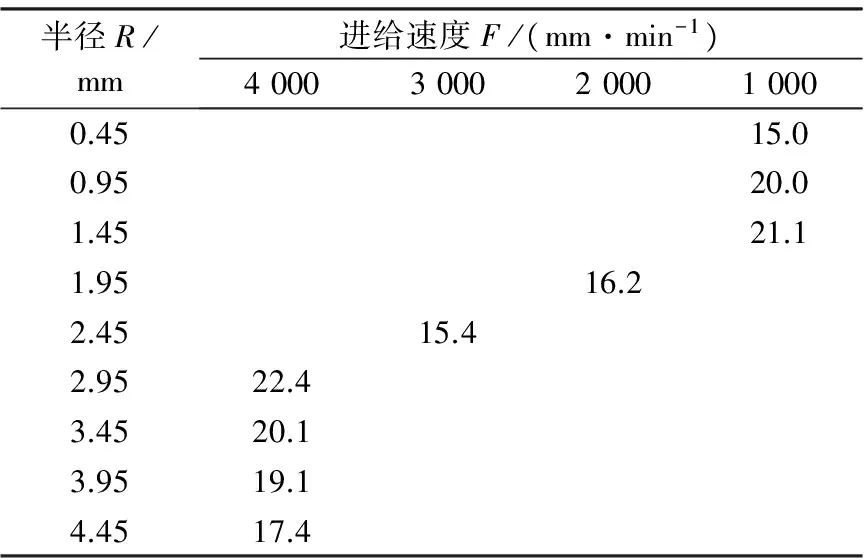

加工不同半径的小孔所能达到的最大进给速度下的双向圆偏移误差见表1。针对同一半径的小孔,双向圆偏移误差随着进给速度的提高而增大,选择加工精度允许(≤ 25μm)的最高进给速度作为该半径小孔的加工速度。从表1可见,半径越小的小孔,其允许的最高进给速度越低,半径小于1.5 mm的小孔的最高进给速度仅为1 000mm/min,半径大于2.5 mm的小孔的最高进给速度可达4 000 mm/min。当小孔半径小于1.5 mm时,小孔半径越大,圆偏移误差越大;当小孔半径大于2.5 mm时,小孔半径越大,圆偏移误差越小。

表1 双向圆偏移误差 μm

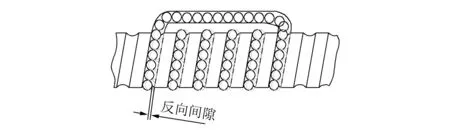

2.3 反向间隙

反向间隙是指机械传动零件接触表面之间的配合间隙,如齿轮与齿轮之间的齿侧间隙、滚珠与滚道之间的接触间隙,如图6所示。对于存在接触间隙的传动机构,当电机驱动主传动件改变运动方向时,主传动件与从传动件的传动接触面从一侧改变为另一侧,此时电机和主传动件具有实际的角位移。然而,由于反向间隙的存在,从传动件没有跟随主传动件运动,传动机构的末端元件(如机床工作台)出现短暂的停滞,从而使位移传感器反馈的位置偏差越来越大,导致伺服控制系统中位置环的反馈控制量超调,且前后两段圆弧的半径存在明显差异。如果机床的X轴和Y轴存在反向间隙,当机床按逆时针方向进行圆弧插补运动时,实际测量的圆弧轨迹如图7所示,可见反向间隙是导致双向圆偏移误差的一个主要因素。在每个过象限的1/4圆弧的位置都存在一个较大的位置环控制超调量,显著增大了包容实际运动轨迹的最小区域圆环的半径差。

图6 滚珠丝杠副的反向间隙

图7 存在反向间隙圆偏移误差示例

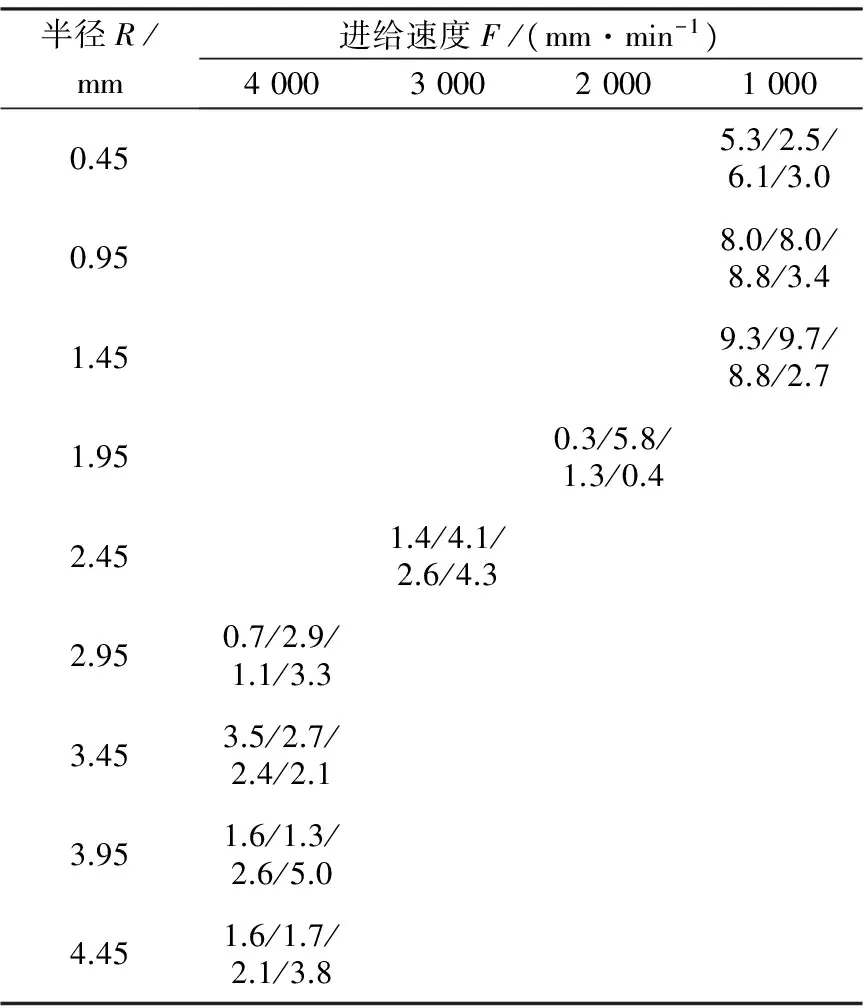

加工不同半径的小孔所能达到的最大进给速度下的反向间隙(X+/X-/Y+/Y-)误差见表2。当小孔半径小于1.5mm时,随着小孔半径的增大,反向间隙误差也增大,这与圆偏移误差的变化趋势相同。当小孔半径大于2.5mm时,小孔半径增大,反向间隙误差没有明显的变化趋势,说明此时反向间隙不是导致圆偏移误差变化的主要因素。X轴和Y轴上的反向间隙大小也不同,从测量数据上看,X轴上的反向间隙较大。在加工测试过程中,两个运动轴上的反向间隙一直存在,这可能是由于机床的传动机构和导轨没有消除配合间隙,也可能是由于补偿不够或者不及时而造成的。

表2 反向间隙误差 μm

2.4 反向尖角

反向尖角误差表现为当运动轴改变运动方向时,传动机构的末端元件出现短暂的停滞,之后再快速反向运动。这主要是因为运动元件在换向位置所受摩擦力的性质(动摩擦力和静摩擦力)与方向(正向和反向)均发生改变,伺服电机的驱动扭矩没有及时增大,或者伺服驱动系统的位置环增益太低。存在反向尖角误差的实际圆弧运动轨迹如图8所示。可见,反向尖角也是导致双向圆偏移误差的一个主要因素,显著增大了包容实际运动轨迹的最小区域圆环的半径差。

图8 反向尖角误差

加工不同半径的小孔所能达到的最大进给速度下的反向尖角(X+/X-/Y+/Y-)误差见表3。当小孔半径小于1.5 mm时,随着小孔半径的增大,反向尖角误差也增大;当小孔半径大于2.5 mm时,小孔半径增大,反向间隙误差没有明显的变化趋势。半径小于1.5 mm的小孔的反向尖角误差明显大于半径大于2.5 mm的小孔的误差,这是因为:1)当运动轴改变运动方向时,相当于给位置环一个阶跃指令,运动执行机构具有一个暂态响应过程。当小孔的半径很小时,运动执行机构还没来得及进入稳态响应过程,又开始了一个新的暂态响应过程,而当小孔的半径较大时,在两个暂态响应过程之间有一个稳态响应过程,这种交变的暂态响应过程会产生较大的超调量,明显大于被稳态响应过程分隔的暂态响应过程的超调量。2)对于暂态响应过程之间缺乏稳态响应过程的小孔,当小孔半径增大时,位置误差和反馈控制量也随之增大,由此产生的反向尖角误差也跟着变大,并在加工半径为1.45mm的小孔时反向尖角误差达到最大值。

3 伺服参数优化

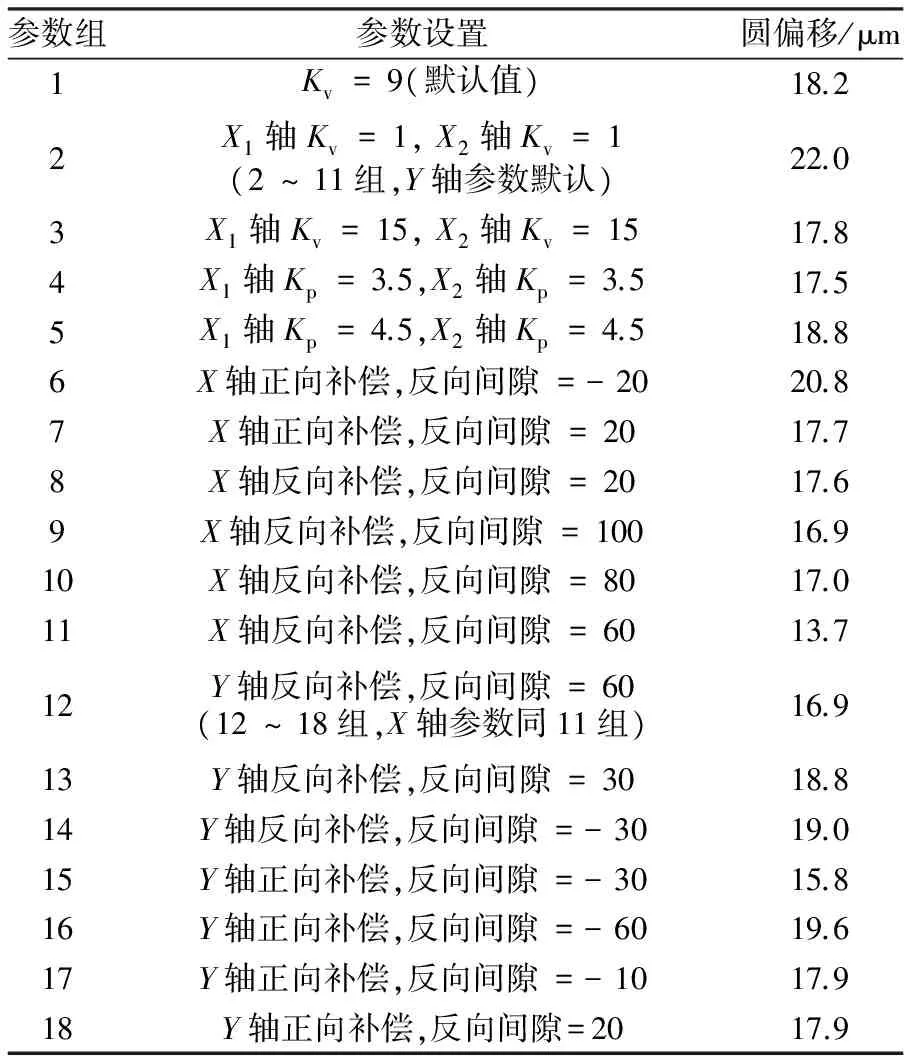

由上述误差分析可知,双向圆偏移误差是评价圆度误差的一项综合指标,反向间隙和反向尖角是导致双向圆偏移误差的主要周期性因素,在每个过象限的1/4圆弧位置处,包容实际运动轨迹的最小区域圆环的半径差显著增大。反向间隙来源于机械传动零件的配合间隙,反向尖角来源于运动换向时的摩擦力突变。虽然机床伺服驱动系统具有反向间隙和反向尖角的补偿功能,但由于原先缺乏末端传动件的圆度误差测试设备,只能对电机端或中间传动件进行测量和补偿,从而导致末端传动件的误差补偿效果不佳。反向间隙的存在,使得伺服驱动系统的刚性较弱,伺服响应不及时,而提高位置环和速度环增益有利于增强伺服驱动系统的刚性。根据上述误差分析的结果,伺服参数优化主要从两方面入手:1)改变位置环和速度环增益;2)调整反向间隙补偿的轴向及补偿量和补偿周期。针对半径为5mm的小孔,设起始角为30°、终止角为390°,以3 000mm/min的进给速度,分别按顺时针和逆时针方向进行加工测试。参数设置和实验数据见表4,其中Kv为位置环增益,Kp为速度环增益。

表3 反向尖角误差 μm

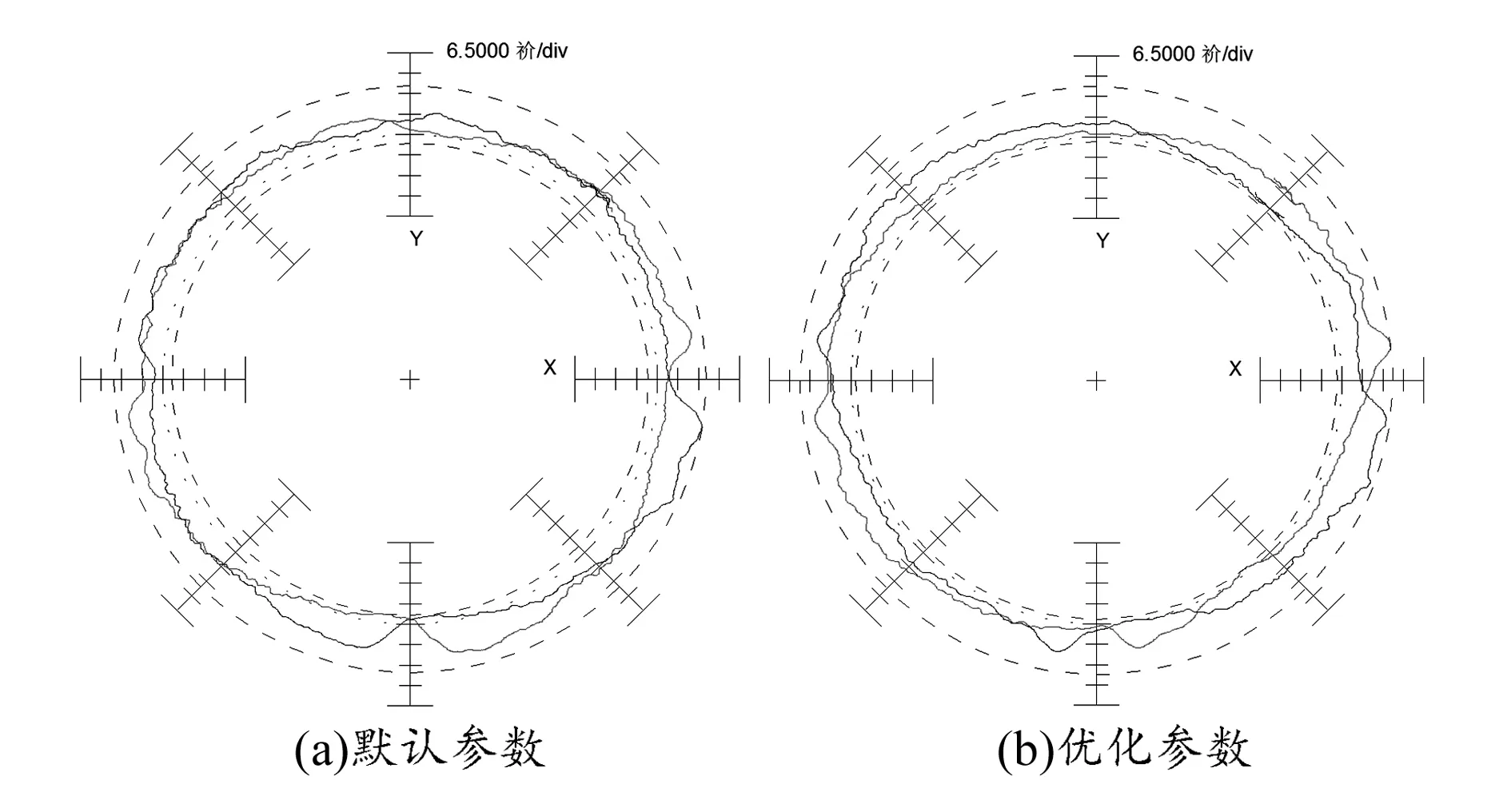

在表4中,第1组参数为伺服驱动系统中的原有参数,其测试结果为伺服参数优化前的结果,此时圆偏移误差为18.2μm。第2组到第5组参数,主要增大或减小了位置环增益和速度环增益,其中X1轴和X2轴是在X轴方向的龙门式进给机构的两个同步驱动轴。从得到的圆偏移误差数据来看,调整增益参数对圆度误差的改善并不明显。第6组到第11组参数,在保持Y轴参数为默认的情况下,分别从正向和反向对X轴进行反向间隙补偿。其中,当第11组参数设置为反向X轴的反向间隙补偿为60时,圆偏移误差减小为13.7μm,为伺服参数优化后重新测试时的最小误差值,圆度误差减小了24.7%,误差改善效果非常明显。第12组至第18组参数,其X轴参数设置与第11组相同,分别从正向和反向对Y轴进行反向间隙补偿。其中,当第15组参数设置为正向Y轴的反向间隙补偿为-30时,圆偏移误差减小为15.8μm,误差改善效果也较明显。采用第1组参数(默认参数)和第11组参数(优化参数)进行小孔加工的实际轨迹如图9所示。运用默认参数加工的反向间隙误差为X+=6.0μm,X-=4.4μm,Y+=1.4μm,Y-=2.0μm,反向尖角误差为X+=5.7μm,X-=3.4μm,Y+=1.8μm,Y-=5.5μm。运用优化参数加工的反向间隙误差为X+=5.2μm,X-=1.3μm,Y+=-0.7 μm,Y-=4.2μm,反向尖角误差为X+=3.3μm,X-=4.1μm,Y+=2.1μm,Y-=4.9μm。对比参数优化前后的加工误差数据发现,双向圆偏移减小了4.5μm,反向间隙在X+、X-、Y+轴向都有减小,反向尖角在X+、Y-轴向的误差也有所减小,与第2节误差分析的结论相符合。X轴上存在较大的反向间隙,通过反向间隙补偿优化后,反向间隙误差和圆偏移误差都有较大改善,达到了伺服参数优化的目的。

表4 伺服参数优化与实验数据

图9 伺服优化对比实验

4 结束语

针对激光切割机高速切割板材小孔时出现的圆度误差,本文采用非接触式平面正交光栅测量法,对不同半径的小孔在不同进给速度下进行了切割轨迹的圆度误差测试。运用双向圆偏移误差指标来综合评价小孔的圆度误差,分析得到反向间隙和反向尖角是导致双向圆偏移误差的主要周期性因素,其显著增大了包容实际运动轨迹的最小区域圆环的半径差。

根据误差分析结果,通过改变位置环和速度环增益、调整反向间隙补偿的轴向以及补偿量和补偿周期,在3 000 mm/min的进给速度下加工直径为5mm的小孔,圆度误差减小到13.7μm,与参数优化前相比,加工精度提高了24.7%。实验结果表明,伺服参数优化达到了改善小孔圆度误差的目的。

参考文献:

[1] 鄢锉,李力均,李娟,等. 激光切割板材表面质量研究综述[J].激光技术,2005,29(3):270-274.

[2] YILBAS B S, AKHTAR S S, KELES O. Laser cutting of small diameter hole in aluminum foam[J]. Int. J. of Advanced Manufacturing Technology, 2015, 79(1/4): 101-111.

[3] 陈绮丽,黄诗君,张宏超. 激光技术在材料加工中的应用现状与展望[J].机床与液压,2006(8): 221-223.

[4] ALOKE R, GIRISH V, SCRUTTION R F, et al. A model for prediction of dimensional tolerances of laser cut holes in mild steel thin plates[J]. Int. J. of Machine Tools & Manufacture, 1997, 37(8): 1069 -1078.

[5] 田晓伟. 数控机床圆轨迹插补误差检测仪的研究[D].大连:大连理工大学,2008: 13-15.

[6] LIU H L, SHI H M, LI B, et al. A new method and instrument for measuring circular motionerror of NC machine tools[J]. Int. J. of Machine Tools & Manufacture, 2005, 45(11): 1347-1351.

[7] TAKEDE Y, SHEN G, FUNABASHI H. A DBB-based kinematic calibration method for in-parallel actuated mechanism using a Fourier series[J]. Journal of Mechanical Design, 2004, 126(5): 856 -865.

[8] 冯莉,戴怡,姚继蔚. 基于平面光栅的加工中心典型误差研究[J]. 组合机床与自动化加工技术, 2014(11): 125-127.

[9] DU Z C, ZHANG S J, HONG M S. Development of a multi-step measuring method for motion accuracy of NC machine tools based on cross grid encoder[J]. Int. J. of Machine Tools & Manufacture, 2010, 50(3): 270-280.

[10] 李乐斌. 基于扫频激光的数控机床圆度误差测量系统[D]. 杭州: 浙江大学, 2013: 13-18.