铝钢电阻单元焊冲裁过程建模

2018-04-24何冠中楼铭马运五李永兵

何冠中 楼铭 马运五 李永兵

1.上海交通大学机械系统与振动国家重点实验室,上海,2002402.上海交通大学上海市复杂薄板结构数字化制造重点实验室,上海,200240

0 引言

为应对日益严峻的能源危机和环境污染的挑战,节能减排已成为现代汽车工业的必然要求。车身轻量化作为节能减排的有效手段,越发得到各大汽车企业的重视[1]。铝合金因其比强度高、密度低、耐腐蚀性强等优点,已替代部分钢材被越来越多地应用于车身制造。综合考虑车身制造成本和减重效果,铝钢混用已经成为轻量化车身发展的必然趋势[2-3]。电阻点焊作为车身装配的传统点连接工艺,凭借其接头强度高、能耗低、效率高等优点,被广泛应用于传统钢制车身焊装。然而,铝合金等轻质材料的应用对传统点连接技术提出了巨大挑战,由于铝和钢之间的热物理属性差异较大且熔焊时易形成硬脆的金属间化合物,传统电阻点焊工艺难以实现铝钢等异种金属材料的有效连接[4]。自冲铆接作为一种高效的冷成形工艺,以其无热效应、能耗低、易于自动化生产等特点,成为当前全铝和铝钢混合车身的主要连接技术[5]。但是由于铆钉硬度和设备吨位的限制,当连接一些如先进高强钢/超高强钢等高强度、高硬度材料时,自冲铆接过程中铆钉腿部易发生严重墩粗,从而无法获得有效的机械互锁。

鉴于上述问题,MESCHUT等[6]提出了一种“电阻单元焊(resistance element welding,REW)”方法以实现铝合金与钢之间的可靠连接。电阻单元焊是一种利用辅助单元实现异种板材连接的技术,其典型流程如下:首先根据铝板厚度及待焊钢板材质选择具有合适尺寸及材质的铆钉;然后将铝板的待连接区域放置于落料模上,利用冲头将铆钉预置在铝板内;之后将点焊电极对准铝板上预置的铆钉,对其与下层钢板施焊;最后在铆钉底部与钢板之间形成焊核,并把铝板“锁”在铆钉与下层钢板之间。该方法充分利用铆接和点焊的特点,巧妙地将异种金属连接问题转化为同种金属焊接问题。因此,理论上该方法可被应用于连接各类异种材料匹配,具有广泛的适用性。

作为一项新型异种材料连接技术,电阻单元焊目前国内外公开的相关研究内容还较少。MESCHUT等[7]在超高强钢与铝合金的几种创新连接工艺比较中,发现电阻单元焊在加胶后连接铝合金和硼钢时,能获得比自冲铆接和热熔自攻丝铆接等异种金属连接工艺更强的拉剪强度。凌展翔等[8-9]针对铝合金和硼钢这一匹配,将其与传统电阻点焊工艺相比较,并从电阻单元焊的接头力学性能、拉剪试验断口形貌、微观组织及接头硬度分布规律等多角度展开系统研究。

国内外现有研究均是针对电阻单元焊工艺的焊接过程和接头整体性能而展开的,缺乏对其冲裁阶段的研究。近年来,已有许多学者对普通冲裁与精密冲裁的断裂过程机理进行了研究,并针对不同的金属提出了相应的断裂模型[10-14]。然而,由于电阻单元焊冲裁阶段获得的接头特征对后续焊接阶段热变形与焊后残余应力分布等特性有重要影响,因此不仅要关心其冲裁过程中铆钉和落料模几何形貌对冲裁力和断口的影响,更要关心冲裁结束后铆钉与上层铝板间的接触状态。为此,本研究拟通过有限元仿真的方法研究铆钉、落料模形貌对电阻单元焊冲裁过程以及冲裁后接头质量的影响规律,为电阻单元焊工艺的铆钉与模具设计提供借鉴。

1 模型建立

模型建立与求解过程如下:首先在AutoCAD软件中建立铆钉和模具的几何模型,将其导入HYPERMESH中划分有限元网格并生成可导入LS-DYNA的k文件。然后在LS-PREPOST中编辑相应关键字,最后提交LS-DYNA求解器进行求解计算。计算结束后,在LS-PREPOST中查看并分析结果。

1.1 几何建模与网格剖分

冲裁设备由冲头、压边圈、落料模组成,工作时冲头将驱动钢制铆钉向下冲裁被压紧在压边圈和落料模中的铝板。考虑到本模型中各部件均为轴对称状态,为提高计算效率,将其简化为二维轴对称模型开展仿真研究,如图1a所示。铆钉、铝合金板、压边圈和落料模等的关键几何尺寸如图1b所示,其中铆钉腿部半径为2 mm,铝合金板厚度为1.4 mm。本文分别选取五个重要变量,即铆钉腿部末端倾斜角度α、铆钉头部倾斜角度β、落料模凸台高度h、落料模凸台宽度l以及铆钉腿部和落料模之间的间隙g来研究上述形貌特征对冲裁结果的影响。

三维示意图 二维简化模型(a)结构示意图

(b)模型关键几何尺寸图1 电阻单元焊铆钉冲裁结构示意图与几何尺寸Fig.1 Geometrical model of REW punching set-up and key dimensions

本模型各个部件均定义为二维实体单元,网格划分如图2所示。铆钉网格尺寸为0.15 mm。为同时保证仿真精度和计算效率,铝板主体网格尺寸设定为0.14 mm,而将铝板断裂处(长为1.2 mm)的网格尺寸设定为0.05 mm。整个仿真模型网格数量为3 528,节点数为3 823。

图2 电阻单元焊冲裁过程有限元仿真模型与网格剖分Fig.2 FE model of REW punching process and mesh strategy

1.2 材料特性与断裂准则

本研究所用钢制铆钉通过多冲程冷镦工艺获得,其母材为CA340。由于铆钉在冷镦成形制造过程中存在加工硬化等现象,所以实际铆钉的强度要高于母材。考虑到铆钉几何形貌不规则,难以通过标准材料力学试验手段获取其力学性能参数,为此本文通过测量铆钉与母材的硬度比例关系来反推铆钉实际的屈服强度和拉伸强度[15-16]。维氏硬度计测得铆钉和原始母材平均硬度分别为281.2 HV和213.6 HV,按此硬度比例关系对母材的屈服强度和拉伸强度进行比例缩放,得到最终铆钉的屈服强度和拉伸强度分别为500 MPa和592 MPa。表1所示为仿真模型中所用的铝合金5182和钢制铆钉的材料属性。

表1 铝板与铆钉的材料属性Tab.1 Material properties of aluminum and rivet

为模拟铝板在冲裁过程中的裂纹扩展过程,需设置材料的失效断裂条件。研究表明,铝合金冲裁模具的间隙小于板厚的6%时,材料剪切面上的光亮带比例减小,剪切断裂带增大, 可以认为是纯剪[17]。本试验中铝板厚度t=1.4 mm,铆钉腿部外径与落料模内径相差0.1 mm,即两部件间隙为0.05 mm,小于板厚的6%,满足纯剪切的判断条件,故本文采用剪切应变γ=0.6作为失效模式判据。

1.3 求解条件设置

本仿真模型中冲头、压边圈、落料模设为刚体,铝板和钢制铆钉设为变形体。模型中各部件的接触均设置为二维网格自动面对面接触,其LS-DYNA关键字为“AUTOMATIC_2D_SURFACE_TO_SURFACE”。摩擦问题采用库仑模型描述,取摩擦因数为0.2。由于模型具有二维轴对称特性,所以约束仿真过程中铆钉和板料对称轴上的单元节点的径向位移不变,即约束其位置X=0。冲裁过程中,落料模的位置固定,压边圈和冲头只允许在Y方向移动,设置压边圈的压边力为1 000 N,在冲头上施加匀速向下的位移载荷,速度为150 mm/s。为保证铆钉头部底面能与压边圈作用下的铝板上表面平齐,铆钉行程应比铆钉腿部长度与落料模凸台高度之和稍大,因此取铆钉行程为2.08 mm。设置求解时间约为0.015 s,求解时间步为0.000 1 s。

1.4 冲裁过程分析

本研究以钉腿角度α和钉头角度β均为0°、落料模凸台高度h=0.3 mm、宽l=0.4 mm、间隙g=0.05 mm这一组合作为基准,其冲裁过程如图3所示,相应冲头对铆钉的冲裁力随行程的变化规律如图4所示。首先铝板在压边圈和落料模的共同作用下预压紧,冲头带动铆钉持续下压,铝板受力发生剪切变形,该阶段冲裁力逐渐增大。当冲裁力到达最大(B点)时,裂纹产生并逐渐扩展,直至铝板完全断裂,该阶段冲裁力逐渐减小至C点。废料下落后,铆钉继续下行直至铆钉头部下表面与铝板上表面平行,由于铆钉失去了铝板的支反力,CD段冲裁力几乎为零。当铆钉头部接触铝板断口之后,铆接力从D点迅速增至最大点E点,此时铝材在落料模凸台和铆钉头部的共同挤压下径向流动压紧铆钉腿部侧面,直至冲裁完成。

(a)初始状态 (b)裂纹产生 (c)铝板断裂

(d)钉头/铝板接触 (e)冲裁完成图3 有限元仿真得到的冲裁过程Fig.3 Simulated geometry evolution of REW punching process

图4 仿真得到的冲裁力与铆钉行程的关系Fig.4 Simulated punching force-rivet displacement curve

1.5 接头形貌对比

本研究通过对比试验与仿真的几何形貌对仿真模型的准确性进行验证。铆钉嵌入铝板后的接头断面金相与仿真结果对比如图5所示。从铆钉

图5 有限元仿真结果与试验的接头断面对比Fig.5 Comparison of the cross-section profiles between simulation and physical test

腿部半径、铆钉与铝板纵向接触长度和凸台压痕宽度三个关键位置的对比可以看出,基于有限元仿真模型获得的冲裁接头与实际金相几何形貌总体符合,二者之间的误差在可接受范围内,本模型的准确性得以验证。

1.6 应力分布分析

冲裁后接头内部的von Mises应力分布如图6a所示。由于冲裁时铆钉头部同时受冲头和铝板的挤压作用,故接头应力主要集中分布于铆钉头部和腿部与铝板接触区域。同时,铝板在铆钉头部和落料模凸台的挤压下向内侧流动,沿径向压紧铆钉腿部侧面,形成紧实而稳定的接头,其中铝板沿X方向梯度分布的压应力如图6b所示。

2 铆钉与模具形貌对冲裁的影响规律

本研究从两个方面评价电阻单元焊预置铆钉的接头质量,一方面是冲裁过程中的最大冲裁力要尽量小以保护设备,另一方面是铝板对铆钉腿部的径向压应力要尽量大,以保证二者之间具有良好的接触状态。基于以上评价原则,为充分研究各部分形貌对冲裁质量的影响规律,选取如图1c所示的五个主要形貌尺寸(α、β、h、l、g)开展研究。在此基础上,分别对每个变量改变两个不同参数进行有限元仿真,提取仿真过程中的最大冲裁力(即图4中E点值)和最终时刻铝材对铆钉的平均压应力(即图6b中铝板断口最左侧网格的X-stress平均值),制成表2。

(a)铆钉和铝板的von Mises应力云图

(b)铝板X-stress应力云图图6 仿真得到的冲裁结果应力云图Fig.6 Simulated Von Mises stress and X-stress distributions of the final joint

2.1 铆钉腿部形貌

由于电阻单元焊涉及冲裁后铆钉和钢板的点焊过程,因此铆钉腿部末端形貌对后续焊接具有不可忽视的影响。相对于平底,倾斜式腿部末端更有利于钢制铆钉和下层钢板形成较好的局部接触,增大电流密度,从而获得更佳的焊接质量。结合表2数据,对比基准型、钉腿一(倾斜5°)和钉腿二(倾斜10°)三者仿真得到的冲裁力-位移曲线如图7所示。可以看到,在铝板断裂阶段,底部倾斜角对最大冲裁力大小并无显著影响,而最大冲载力对应的断裂位移有所延长,且底部倾斜越大,最大冲裁力出现时的位移越大。同时,三种条件下最终压紧阶段的最大冲裁力和铝板对铆钉的径向平均压应力并无较大差别,显然铆钉腿部末端倾斜角度对冲裁接头成形的质量影响不大。因此,后续可以仅从优化接头焊接质量的角度来设计适当的铆钉腿部末端倾斜角度。

表2 有限元仿真几何参数及结果

图7 钉腿底部倾斜角对冲裁力-位移曲线的影响Fig.7 Effect of rivet shank shape on the punching force-displacement curve

2.2 铆钉头部形貌

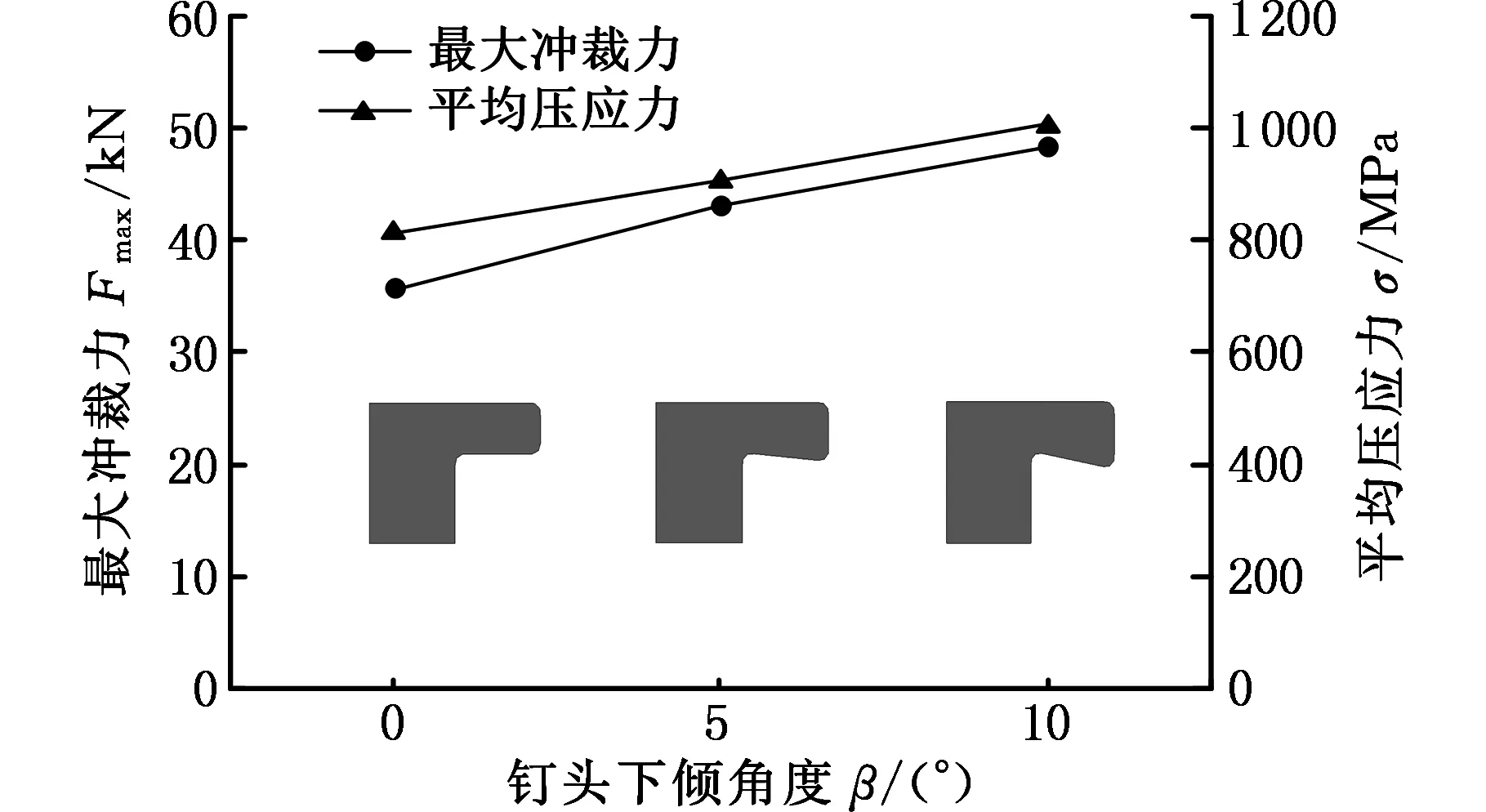

铆钉头部形貌是影响冲裁后铝板对铆钉压应力的重要因素,设计下倾式的铆钉头部可以更好地帮助板材向内挤压铆钉腿部,以形成接触状态良好的接头。结合表2,对比基准型、钉头一(倾斜5°)和钉头二(倾斜10°)三者仿真得到的最大冲裁力和铝材对铆钉腿部的径向平均压应力如图8所示。钉头下倾角越大,最大冲裁力和径向平均压应力均越大。因此,在设备冲裁力允许的情况下,增加钉头下倾角可以显著提高铝板对铆钉的挤压力,获得更加紧实的预置接头。

图8 钉头下倾角度对最大冲裁力和平均压应力的影响Fig.8 Effect of rivet head shape on the maximumpunching force and average compressive stress

2.3 落料模凸台形貌

图9 落料模凸台宽度对最大冲裁力和平均压应力的影响Fig.9 Effect of boss width on the maximum punchingforce and average compressive stress

落料模凸台是帮助铆钉径向挤压板材以制成互锁的重要部件。在基准凸台宽度0.4 mm的基础上,结合表2分别改变凸台宽度为0.2 mm和0.6 mm,通过计算得到有限元仿真结果如图9所示。从图9中可以看到,凸台宽度越大,铝材受挤压变形的区域越大,进而导致最大冲裁力和铝材对铆钉腿部的平均压应力越大。同时,凸台宽度从0.4 mm增大到0.6 mm时的平均径向压应力增幅相对其从0.2 mm增大到0.4 mm时减小,说明随着凸台宽度增大,平均压应力和最大冲裁力逐渐增大且趋于平缓,即其增大作用的边际效用减小。这是由于板材受挤压部分离接触面越来越远,传递给断口接触一侧挤压效果减弱。此外,过大的凸台宽度留下的冲裁接头大空隙,不利于后续焊接过程中形成良好的接头质量。本研究中综合考虑冲裁接头紧实度与后续焊接质量,认为落料模凸台宽度为0.4 mm较为合适。

在基准凸台高度为0.3 mm基础上,按表2分别变换凸台高度为0.2 mm和0.4 mm进行仿真计算,结果如图10所示。凸台高度的增大相当于增大了近铆钉一侧铝材的形变,致使最大冲裁力和径向平均压应力显著增大。然而,在增大平均压应力的同时,凸台高度并非越高越好,主要原因是凸台高度增大将导致铝材与铆钉腿部的实际接触面积减小,因此铝材对铆钉腿部的整体径向压力曲线一定呈先增大后减小的趋势,其必然存在一个最大值点。计算得到三类凸台的整体径向挤压力如表3所示,发现高凸台模型中的径向挤压力相对基准型的径向挤压力变化不大。所以,实际应用中需要找到平均压应力与接触面积间的平衡点以获取较大的整体径向挤压力。

图10 落料模凸台高度对最大冲裁力和平均压应力的影响Fig.10 Effect of boss height on the maximum punching force and average compressive stress

平均压应力(MPa)纵向接触高度(mm)径向接触面积(mm2)径向挤压力(kN)低凸台650.81.215.19.8基准810.01.113.811.2高凸台898.71.012.611.3

2.4 铆钉与落料模间隙

铆钉腿部与落料模间隙是决定材料剪切断裂过程的重要参数。基准型间隙为0.05 mm,结合表2改变间隙为0.02 mm和0.08 mm得到仿真结果如图11所示。由于间隙尺寸相对于整个铆钉和凸台尺寸来说小一个数量级,因此它对压紧过程中最大冲裁力的影响较小,可以忽略。此外,虽然落料模与铆钉之间更小的间隙可以略微提升铝材对铆钉的径向平均压应力,然而,间隙大小的选择事实上存在一定约束条件,如需考虑模具实际制造精度、模具与铆钉的尺寸公差配合以及过小间隙可能导致冲裁后落料下落困难等问题。

图11 铆钉与落料模间隙对最大冲裁力和平均压应力的影响Fig.11 Effect of gap between rivet and die on the maximum punching force and average compressive stress

3 结论

本研究针对电阻单元焊冲裁过程,利用有限元仿真分析手段,研究了铆钉头部形貌、铆钉腿部形貌、落料模凸台宽度、凸台高度以及铆钉与落料模间隙五个特征尺寸对冲裁过程及冲裁接头质量的影响规律,为铆钉及模具形貌优化提供了借鉴。主要结论如下:

(1)铆钉腿部末端倾斜角增大可以延长冲裁断裂过程的位移,但对冲裁接头质量无明显影响。

(2)适当增大铆钉头部下倾角度可有效增大铝材对铆钉的径向压紧程度。

(3)增大落料模凸台高度的同时也减小了铝材与铆钉的接触面积,这种情况下铝材对铆钉的整体径向挤压力呈先增大后减小的趋势。

(4)增大落料模凸台宽度可增大铝材对铆钉的径向压应力,但其宽度延伸越长对铝材与铆钉接触处的压应力提升效果越小。

(5)减小落料模与铆钉腿部间隙可以小幅增大铝材对铆钉的径向挤压作用,但是过小的间隙设计会增大铆钉和模具制造难度,并易引发冲裁时落料困难等问题。

参考文献:

[1] 李永兵, 马运五, 楼铭,等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报,2016,52(24):1-23.

LI Yongbing, MA Yunwu, LOU Ming, et al. Advances in Welding and Joining Processes of Multi-material Lightweight Car Body[J]. Journal of Mechanical Engineering,2016,52(24):1-23

[2] CHEN N, WANG H P, CARLSON B E, et al. Fracture Mechanisms of Al/Steel Resistance Spot Welds in Lap Shear Test[J]. Journal of Materials Processing Technology,2017,243:357-354.

[3] 龙江启, 兰凤崇, 陈吉清. 车身轻量化与钢铝一体化结构新技术的研究进展[J]. 机械工程学报,2008,44(6):27-35.

LONG Jiangqi, LAN Fengchong, CHEN Jiqing. New Technology of Lightweight and Steel-aluminum Hybrid Structure Car Body[J]. Journal of Mechanical Engineering,2008,44(6):27-35.

[4] 崇玉良, 孔谅, 宋政,等. 高强钢与铝合金电阻点焊性能[J]. 焊接学报,2013,34(9):71-74.

CHONG Yuliang, Kong Liang, SONG Zheng, et al. Properties of Resistance Spot Weld between High Strength Steel and Aluminum alloy[J]. Transactions of the China Welding Institution,2013,34(9):71-74.

[5] 金鑫, 李永兵, 楼铭,等. 基于正交试验的铝合金--高强钢异种金属自冲铆接工艺优化[J]. 汽车工程学报,2011,1(3):185-191.

JIN Xin, LI Yongbing, LOU Ming, et al. Process Optimization of Self-piercing Riveting Aluminum to High Strength Steel Using DOE Method[J]. Chinese Journal of Automotive Engineering,2011,1(4):185-191.

[6] MESCHUT G, HAHN O, JANZEN V, et al. Innovative Joining Technologies for Multi-material Structures[J]. Welding in the World Le Soudage Dans Le Monde,2014,58(1):1-11.

[7] MESCHUT G, JANZEN V, OLFERMANN T. Innovative and Highly Productive Joining Technologies for Multi-material Lightweight Car Body Structures[J]. Journal of materials Engineering and Performance,2014,23(5):1515-1523.

[8] 凌展翔, 罗震, 冯悦峤,等. 硼钢与铝合金的新型电阻单元焊技术[J]. 焊接学报,2016,37(7):109-113.

LING Zhanxiang, LUO Zhen, FENG Yueqiao, et al. Novel Resistance Element Welding of Al Alloy to Boron Steel[J]. Transactions of the China Welding Institution,2016,37(7):109-113.

[9] LING Z, LI Y, LUO Z, et al. Resistance Element Welding of 6061 Aluminum Alloy to Uncoated 22MnMoB Boron Steel[J]. Materials & Manufacturing Processes,2016,31(16):2174-2180.

[10] GOIJAERTS A M, GOVAERT L E, BAAIJENS F P T. Evaluation of Ductile Fracture Models for Different Metals in Blanking[J]. Journal of Materials Processing Tech.,2001,110(3):312-323.

[11] HAMBLI R. Comparison between Lemaitre and Gurson Damage Models in Crack Growth Simulation during Blanking Process[J]. International Journal of Mechanical Sciences,2001,43(12):2769-2790.

[12] CHEN Z H, TANG C Y, LEE T C. An Investigation of Tearing Failure in Fine-blanking Process Using Coupled Thermo-mechanical Method[J]. International Journal of Machine Tools & Manufacture,2004,44(2/3):155-165.

[13] WIERZBICKI T, BAO Y, LEE Y W, et al. Calibration and Evaluation of Seven Fracture Models[J]. International Journal of Mechanical Sciences,2005,47(4/5):719-743.

[14] TENG X, WIERZBICKI T. Evaluation of Six Fracture Models in High Velocity Perforation[J]. Engineering Fracture Mechanics,2006,73(12):1653-1678.

[15] TAYLOR M D, CHOI K S, SUN X, et al. Correlations between Nanoindentation Hardness and Macroscopic Mechanical Properties in DP980 Steels[J]. Materials Science & Engineering A,2014,597(5):431-439.

[16] ZHU H, ZHU Q, KOSASIH B, et al. Investigation on Mechanical Properties of High Speed Steel Roll Material by Nanoindentation[J]. Materials Research Innovations,2013,17(S2):35-39.

[17] 李硕本. 冲压工艺学[M]. 北京: 机械工业出版社, 1982.

LI Shuoben. Stamping Technology[M]. Beijing: China Machine Press, 1982.