油浸正立式电流互感器绝缘受潮缺陷的诊断分析

2018-04-19詹江杨何文林

詹江杨,何文林,杨 智,张 帆,余 睿

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.国网浙江省电力有限公司,杭州 310007;3.国网浙江省电力有限公司杭州供电公司,杭州 310009)

0 引言

电流互感器(简称流变)作为电力系统的核心设备,是电网测控回路的重要组成部分,其主要功能是将一次系统中的大电流按比例变换成小电流,供给测量仪表和继电保护装置使用,从而对系统运行情况进行有效的测量和监视,并提供可靠的保护。流变一旦出现故障,将可能引起电量测量不准确、保护装置误动或拒动、甚至是绝缘击穿爆炸等后果,严重威胁电力系统的安全稳定运行。

油浸正立式流变因其简单的制造和维修工艺在220 kV及以下电压等级电力系统中被广泛采用。油浸正立式流变一次绕组采用U型结构,外面包裹油纸绝缘电容屏进行均压。这种绝缘结构下电容屏绕制难度相对较小,可进行机械全自动绕制。但是正立式结构流变的干燥工艺要求较高,干燥和注油过程独立进行,一旦干燥过程工艺控制不佳导致干燥不彻底或者注油前存放时间过长均有可能使得主绝缘存在受潮缺陷。因主绝缘受潮而导致的流变故障也时有发生[1-6]。

针对一起220 kV油浸正立式流变绝缘受潮缺陷,开展了基于常规电气试验、频域介电谱测试、油中溶解气体分析以及脱气处理对比分析和故障解体检查的综合诊断分析与探讨,以期为油浸正立式流变的运维、试验以及故障缺陷诊断提供参考。

1 事件概况

2017-06-15 T 14∶05, 某供电公司 220 kV 3号主变压器(简称主变)高压侧A相流变发生膨胀器冲顶故障,如图1所示。油色谱分析结果显示该流变H2、总烃含量严重超标,设备随即紧急停运。发生冲顶故障的流变为油浸正立式结构,型号为LB-220,2016年12月出厂,2017年3月投运。故障前流变各项试验数据及跟踪情况未见明显异常。

图1 故障环氧套管开裂

2 试验分析方法

从故障现场情况看,故障流变油纸绝缘内部存在大量气体,而大量气体的形成可以有不同的途径。内部绝缘缺陷导致放电性故障、油纸绝缘受潮导致水分析出气化进而引起局部放电(简称局放)等过程均有可能产生大量的气体,最后引发膨胀器冲顶。

为查明冲顶故障的确切原因,除进行绝缘电阻、常规介质损耗(简称介损)、耐压试验、局放试验外,还针对故障流变开展了高电压介损、频域介电谱等项目测试。为进一步分析验证故障原因,对该故障流变进行了脱气处理,在脱气处理后再次开展了相关试验,并对试验数据进行了对比分析。最后,对该流变进行解体检查和解体试验,解体试验过程中先将各层电容屏端部绝缘解开,并对各层电容屏的介损、绝缘电阻以及频域介电谱进行分别测试。试验流程如图2所示。

图2 流变解体试验流程

3 试验数据分析

3.1 油样测试数据

3.1.1 脱气处理前

A相故障流变和B,C两相流变的原始状态油色谱试验数据如表1所示。由表1可知,发生冲顶故障的A相流变H2,CH4和总烃含量严重超标, 其中 H2达到 3 2801 μL/L,CH4达到 2 727 μL/L,并含有微量乙炔。主要特征气体为H2和CH4,且H2含量远高于CH4,表明缺陷类型可能为绝缘受潮状态下的局部放电。大量H2的可能来源为H2O的水解反应和烃类在局放作用下的脱氢反应。

含气量测试结果表明A相流变油中含气量明显超过B相、C相,除H2外,主要气体成分为O2和N2,且O2与N2比例接近空气中的比例,表明A相流变油中空气含量较高。A相流变膨胀器冲顶后内部压力保持较好(取油样后静置数小时后析出大量气体,说明内部气压远大于大气压),器身检查未见明显渗漏油现象,且油中含水量未见明显异常,由此判断流变密封不良导致外部气体进入流变并使绝缘受潮的可能性较小。

三相流变的油介损、油耐压等其他试验数据未见明显异常。

3.1.2 脱气处理后

对该流变进行108 h的完全脱气处理后,各气体组分含量下降至标准范围内,如表1所示。表明经过108 h的脱气处理可有效去除过量的油中溶解气体。

3.1.3 长时局放后

经过1 h的252 kV长时局放试验后,H2和CH4等气体含量在长时局放试验后有轻微增加,与局放引起的色谱异常特征类似。

3.2 高电压介损试验

高电压介损对于变电设备绝缘的受潮、气泡或导电性杂质等缺陷具有良好的诊断效果,被广泛应用于变压器、流变等电力设备的绝缘缺陷诊断中[7-10]。三相被试流变的高电压介损测试结果如图3所示。可以看出,在进行脱气处理前,A相故障流变介损值明显超标,且随电压增长存在显著的增长趋势,在上升阶段和下降阶段的介损数据并不重合,这与主绝缘受潮状态下的高压介损特性类似。在进行完全脱气处理后,介损随电压的增长趋势有所降低,但增长率仍高于标准要求,且10 kV介损值未见明显降低,表明经脱气处理后A相流变绝缘状态有所提高,但缺陷仍然存在。

图3 高电压介损测试结果

B相、C相高电压介损在测试电压下均小于0.005,且在高电压下未见明显增长。

3.3 频域介电谱试验

频域介电谱是基于电介质极化理论而形成的一种新型检测技术,其测试方法是在较大的频率范围(例如1 mHz~1 kHz)内对被试品绝缘的介质损耗及电容量进行测试。在不同频率下,绝缘介质内部各种极化机制贡献不同,分析介质内部束缚电荷在电的作用下的电极化过程,可揭示介质宏观介电性质的微观机制[11-13]。而水分作为一种强极性材料,其含量对于电介质材料在低频下的极化过程有影响。通过频域介电谱测试,结合相关的物理模型以及数据库的比对分析可以对被测绝缘介质中的水分含量进行定量评估[14-15]。文中应用该技术对被试流变的绝缘含水量进行评估。

三相被试流变的频域介电谱测试结果如图4所示。结果显示A相流变的介损值曲线相对偏高,尤其在0.01~100 Hz频率段介损值基本呈对数线性增长。水分评估结果显示脱气处理前主绝缘含水量为3.8%;B相、C相含水量为1.7%;A相流变进行脱气处理后测试曲线未见明显变化,水分含量评估结果为3.9%,基本保持不变。测试结果表明,A相流变主绝缘存在受潮现象,且经过脱气处理后未见明显变化。

分析认为,频域介电谱主要反应的是油纸绝缘中水分等极性分子在电场中的极化损耗,而O2,N2,H2等非极性分子在电场中不存在极化损耗,对介质损耗影响极小。因此即便在脱气处理后流变主绝缘中的含气量大幅降低,只要受潮程度没有明显改善,其频域介电谱也不会出现明显变化。可以认为,脱气处理对于降低油中含气量具有一定作用,但对于纸绝缘受潮缺陷作用有限。

3.4 局放试验

表1 油色谱试验数据

图4 频域介电谱测试结果

3.4.1 脱气处理前

对三相流变开展的局放试验结果表明,脱气处理前A相故障流变局放量明显超标,存在典型的放电性缺陷。试验过程中局放量随电压升高而增大,重复加压局放量未见明显变化。局放起始电压65 kV,熄灭电压45 kV。表明A相流变内部主绝缘疑似存在多孔气隙、沿面放电缺陷。脱气处理前A相局放试验过程中的局放量变化如图5所示。

图5 A相流变脱气处理前局放试验结果

3.4.2 脱气处理后

经过108 h的脱气处理后,A相流变的局放量明显降低,在240 kV电压下局放起始,放电量约为40 pC,252 kV下放电量小于100 pC,175 kV的测量电压下局放量不大于背景值。

随后对该流变进行了252 kV下的1 h长时局放试验,试验结果如图6所示。可以看出,局放量随着加压时间的增加有轻微增长趋势,表明流变缺陷在局放的作用下存在缓慢发展的趋势。另外,252 kV下的典型局放谱图也表明,该流变主要表征为多孔气泡类型的放电缺陷。

图6 A相流变脱气处理后252 kV长时局放试验结果

3.5 其他试验数据

被试三相流变的其他试验数据未见明显异常。

4 解体试验情况

4.1 解体检查情况

器身外观未见明显异常,流变主绝缘、一次导电杆、器身托架等部件拆解后均未发现明显异常。对流变主绝缘电容屏进行拆解检查,未见明显放电或过热性缺陷。

4.2 解体试验情况

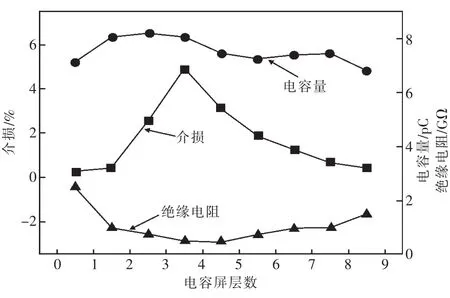

4.2.1 分屏介损及电容量测试

为判断A相流变主绝缘整体及各层电容屏的相对受潮情况,依次对故障流变各层主屏之间的电容量、介损值和绝缘电阻进行测量。测试结果如图7所示,介损测试时测试电压为3 kV,采用正接法接线。

图7 分屏绝缘电阻、介损及电容量测试结果

该流变各主屏间介损差异较大,中间屏的介损明显高于内外两侧边的电容屏,其中第2—7主屏间的各电容屏间介损均超过0.8%,如第3—4主屏屏间介损达到4.93%。各屏间绝缘电阻与介损变化规律一致,介损越大的电容屏绝缘电阻越小。试验结果表明,该流变中间电容屏绝缘受潮的情况更为严重。

4.2.2 频域介电谱含水量测试

为了对该流变内部受潮程度进行进一步评估,选取了该流变介损值对比最大的2组电容屏(第0—1屏、第3—4屏)进行了基于频域介电谱测试的水分含量评估。评估结果显示,该流变第0—1屏间的含水量为0.5%,绝缘干燥情况良好;第3—4屏间的含水量为5.5%,属于绝缘极度潮湿状态。频域介电普测试结果与分屏介损测试结果相符,表明该流变中间屏绝缘存在严重受潮缺陷。

5 原因分析

上述试验结果表明,被试A相流变运行过程中油中含气量严重超过正常水平,局放量明显超标,油色谱、介损等多项试验数据不合格,结合解体试验分析可确认位于主绝缘中间部位的部分电容屏存在严重受潮情况。结合A相流变膨胀器冲顶后内部压力保持较好、器身检查未见明显渗漏油且油中含水量未见明显异常等现象,表明该流变因密封不良导致外部气体进入流变并使绝缘受潮的可能性较小。

结合厂家在该流变生产制造过程中绝缘绕制、干燥、注油等工艺检查后分析认为,造成A相流变部分中间屏绝缘严重受潮的原因为:该相流变在生产制造阶段干燥工艺控制不良导致主绝缘中间部分电容屏干燥不彻底,含水量严重偏大,在运行电压作用下主绝缘中的气体和水分析出,在电容屏间形成微小气泡,在正常运行电压下产生局放,导致水分分解和烃类气体裂解形成大量气泡,这一过程又进一步促进局放的发展,最终引起流变内部气压升高并导致膨胀器冲顶。

综上所述,该流变制造过程中的部分中间电容屏间纸绝缘干燥不彻底、含水量过高是引起该流变各项试验数据超标、故障冲顶的直接原因。厂家干燥工艺控制不良是故障发生的根本原因。

6 结语

针对一起220 kV油浸正立式流变绝缘受潮缺陷,开展了基于常规电气试验、频域介电谱测试、油中溶解气体分析、脱气处理前后试验数据的对比分析以及故障解体检查的综合诊断分析与探讨。结果表明,综合高电压介损、频域介电谱、局部放电以及油色谱分析试验可对高压流变的绝缘受潮缺陷进行有效诊断。

参考文献:

[1]岳明明,李晓溪,刘钊,等.110 kV电流互感器初期受潮缺陷分析[J].电子技术与软件工程,2016(23)∶111-113.

[2]赵金武,李红林.油浸电流互感器的受潮诊断分析及改进措施[J].电气试验,2002(3)∶10-12.

[3]丁中民.油纸电容式电流互感器绝缘整体受潮的处理[J].湖北水力发电,2003(4)∶46-48.

[4]刘勇,陈丽.一台110 kV电流互感器电容屏击穿事故的分析[J].河北工程技术高等专科学校学报,2006(4)∶40-42.

[5]刘英肖.220 kV电流互感器故障原因分析[J].河北电力技术,2005,6(24)∶12-14.

[6]欧阳力,郑衡生,郑万,等.多起合成薄膜绝缘电流互感器爆炸事故分析[J].变压器,2012,49(17)∶70-75.

[7]刘洪鑫,吴锦华.电流互感器的现场高电压介损测量[J].高电压技术,2001,27(5)∶78-80.

[8]符劲松,张欢,邓维.油浸倒立式电流互感器高电压下介质损耗试验分析[J].变压器,2016,53(1)∶59-63.

[9]赵宏玲.高电压介损试验研究及其分析[J].甘肃科技,2008,24(4)∶66-69.

[10]李向军,刘晓东.串联谐振法在电流互感器高电压介损测试中的应用[J].江苏电机工程,2007,26(4)∶46-48.

[11]张致,董明,彭华东.频域介电谱用于高压电流互感器绝缘诊断[J].高电压技术,2012,38(11)∶2949-2955.

[12]杨丽君,齐超亮,吕彦冬,等.变压器油纸绝缘状态的频域介电谱特征参量及评估方法[J].电工技术学报,2015,30(1)∶212-219.

[13]ZAENGL W S.Application of dielectric spectroscopy in time and frequency domain for HV power equipment[J].IEEE Electrical Insulation Magazine,2003,6(19)∶9-22.

[14]文华,马志钦,王耀龙.变压器油纸绝缘频域介电谱特性的XY模型仿真及试验研究[J].高电压技术,2012,38(8)∶1956-1964.

[15]董明,刘媛,任明,等.水分含量与分布对油纸绝缘频域介电谱影响的有限元仿真与研究[J].高电压技术,2014,40(11)∶3403-3410.