铝阳极氧化的多孔结构抑制二次电子发射的研究∗

2018-03-26白春江封国宝崔万照贺永宁张雯胡少光叶鸣胡天存黄光荪王琪

白春江 封国宝 崔万照† 贺永宁 张雯 胡少光叶鸣 胡天存 黄光荪 王琪

1)(中国空间技术研究院西安分院,空间微波技术重点实验室,西安 710100)

2)(西安交通大学电子与信息工程学院,西安 710049)

1 引 言

自从1899年坎贝尔(Campbell)率先发现二次电子发射[1,2]现象起,人们开始对二次电子发射特性、发射理论和应用进行了大量的研究.随着电子技术的飞速发展,二次电子发射现象越来越受到人们的关注,二次电子发射理论也被用于电子倍增管、扫描电子显微镜、俄歇电子能谱仪、加速器等领域.同时,随着对空间大功率微波部件性能要求的不断提升,空间大功率微波部件[3−5]中的二次电子发射现象也逐渐引起人们的关注.因为二次电子发射在空间大功率微波部件中容易引起二次电子倍增效应,从而降低微波部件的性能,严重时可损坏微波部件.目前抑制空间大功率微波部件发生二次电子倍增的途径主要有:1)增大频率间隙乘积f×d的值(f是微波部件的频率,d是微波部件中电场最强位置处间隙的尺寸);2)降低间隙处的场幅值;3)在微波部件内部填充一定压力的惰性气体破坏微放电产生的真空必要条件;4)在微波部件内局部填充介质,降低电子的平均自由程;5)通过表面改性,降低表面的二次电子发射系数.通常微波部件频率f是固定的,受微波部件小型化的要求,采用第一种方法增大间隙尺寸d则受到限制;采用第二种方法则会降低微波部件的功率容量.由于空间环境中大功率微波部件难以做到完全密封,因此,第三种方法的应用也受到了极大的限制.第四种方法只适用于较低的频段的微波部件.相比之下,第五种降低二次电子发射系数的方法则是最有效的途径.因此,针对抑制空间大功率微波部件的二次电子倍增问题,研究降低二次电子发射系数依然具有重要的实用价值.

目前获得低二次电子发射主要有两种方式,即采用低二次电子发射系数材料和改变现有材料的表面形貌.对于理想表面情况,不同材料的二次电子发射系数仅与材料自身的特性相关,通过查阅二次电子发射系数材料数据库可以获得低二次电子发射系数材料.而对于材料确定的情况,则可通过改变表面形貌降低二次电子发射系数.具有代表性的研究主要有等离子体刻蚀法[6]、热氧化法[7]、化学腐蚀法[8,9].另外,叶鸣等[8−11]使用光学曝光辅助的化学刻蚀法,在无氧铜样片表面构造微米级规则阵列结构[8],从而使得最大二次电子发射系数降到1以下,但是该方法应用于大面积的微波部件仍有困难.常超等[12]在介质表面构造周期结构以降低介质材料的二次电子发射系数,该方法已经用于对损耗要求不高的高功率微波源输出窗的击穿研究.针对大部分空间大功率微波部件以铝合金为基材的特点,黄光荪等[13]使用铬酸盐转化膜技术,降低二次电子发射系数,该方法已经成功应用于对损耗要求不高的微波部件上,如微波开关.

铝阳极氧化法[14−19]也是一种专门针对铝材料的改变表面形貌的方法,且工业兼容度高.通过该方法可以在铝合金表面形成大深宽比、高孔隙率的均匀纳米级多孔结构,从而可以降低二次电子发射系数.但是铝阳极氧化后会在表面产生氧化铝膜,增加微波部件的损耗.如果在氧化铝膜表面涂覆一层一定厚度的导电性能好的材料(如银、金等),则既能使微波部件损耗降低,还能使得部件表面仍保持较高的深宽比和孔隙率,从而达到在保证电性能的同时降低表面的二次电子发射系数的目的.基于该思路,本文对以铝合金为基材的空间大功率微波部件的二次电子倍增问题,研究通过阳极氧化并镀银的方法降低铝合金的二次电子发射系数,同时显著提高空间大功率微波部件的微放电阈值.

2 理论及实验

2.1 基本原理

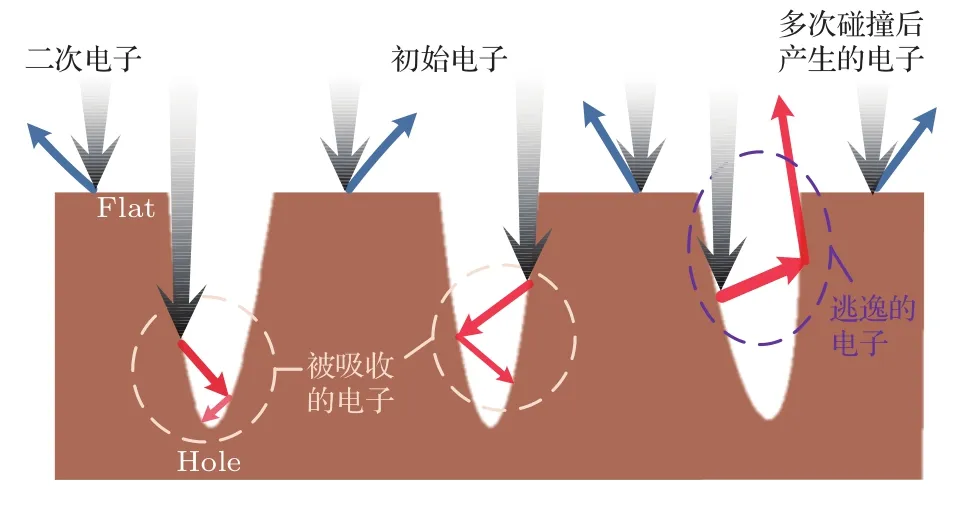

图1为电子束入射多孔结构表面的示意图.当初始电子束入射到微纳米尺度的孔结构表面时,由于电子束覆盖了若干个孔,所以一部分初始电子射入孔内部,而其余的初始电子则在孔结构之间的平滑表面发生碰撞.射入孔内部的初始电子激发的二次电子由于孔结构的存在不会全部逃逸,从而被吸收;而射向孔结构外的初始电子激发的二次电子则能够完全逃逸.

图1 电子束入射多孔结构表面示意图Fig.1.Schematic diagram of electron beam irradiation on surface with porous structures.

由于多孔结构表面可以吸收更多的电子,因此,在表面构造孔结构可以降低二次电子发射系数.我们研究[20−22]了沟槽表面对二次电子发射系数的影响.结果表明:沟槽结构的形状、尺寸等参数对二次电子发射系数具有显著影响.因此,在要求二次电子发射系数抑制效应最大化的前提下,需要对沟槽结构的形状、尺寸进行优化设计.对于应用于微波部件微放电效应抑制的微纳米尺度多孔结构而言,同样需要对结构的形状、尺寸进行优化设计.

2.2 铝阳极氧化

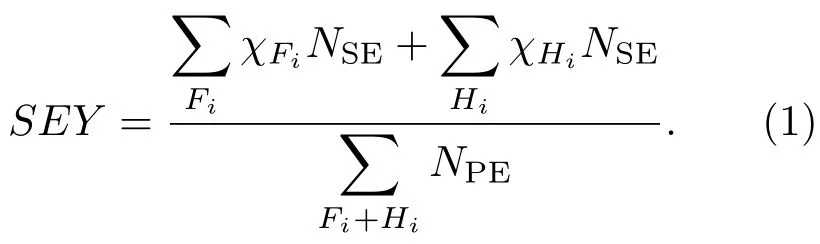

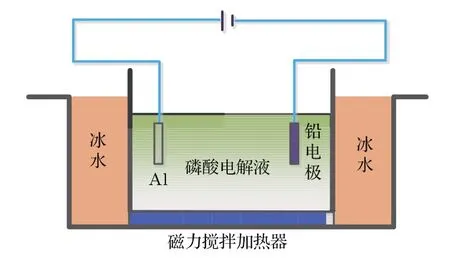

铝阳极氧化的基本原理是将铝或铝合金作为阳极,铅、铂、碳等作为阴极,在草酸、硫酸、磷酸等酸性电解液中进行阳极氧化.通过该方法可以在铝表面制备出各种孔径和厚度的氧化膜,并且获得的多孔膜具有结构规整、孔径均匀一致、深宽比高的特性.

铝的阳极氧化(原理图如图2所示)涉及到铝的溶解、电离、离子的迁移等一系列化学、电化学及物理化学过程.目前普遍接受的最新理论[23−27]认为在两电极上发生的主要反应为:

阳极

阴极

图2 铝阳极氧化原理图Fig.2.Schematic diagram of anodizing aluminum.

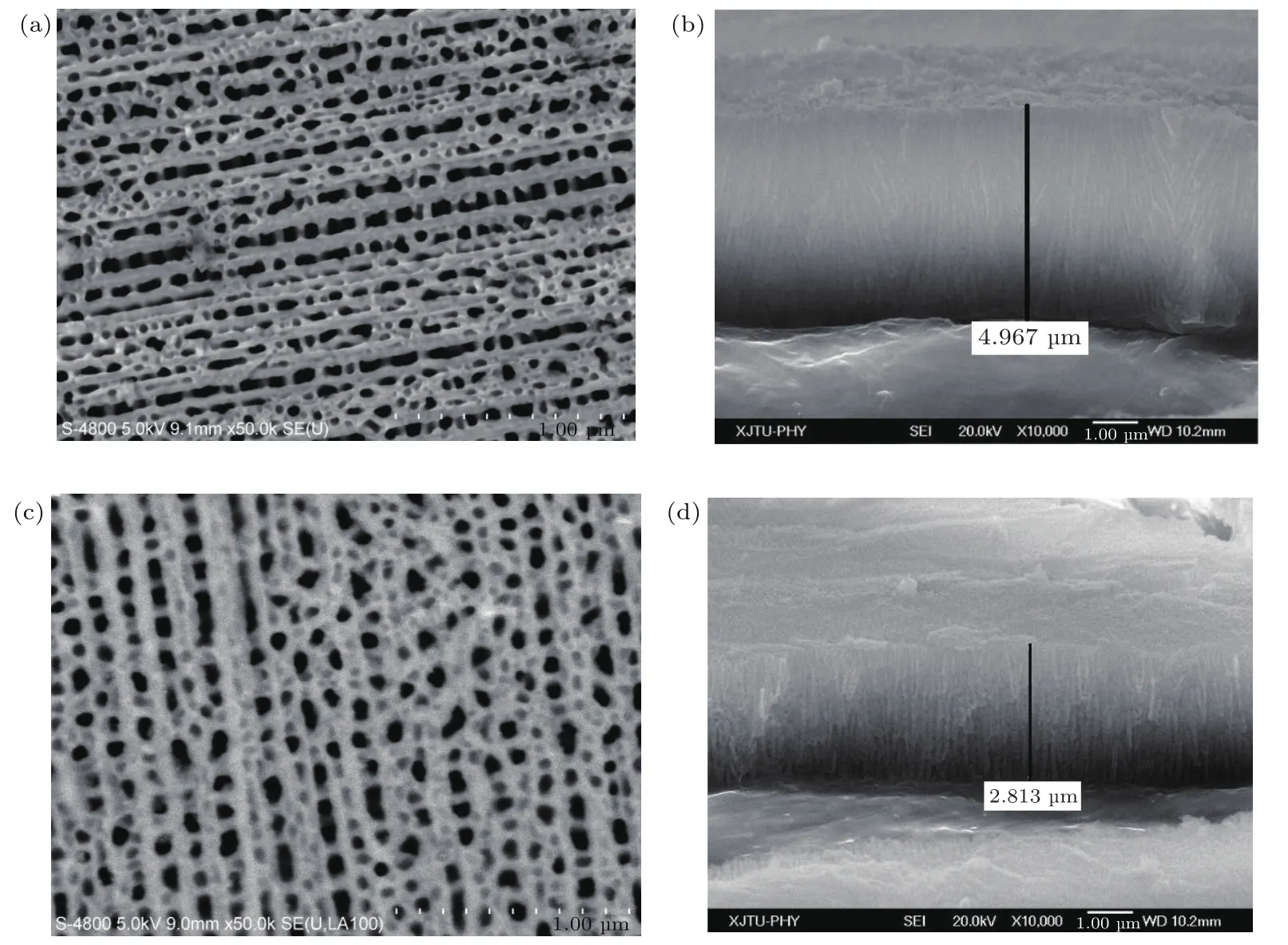

图3 两种工艺产生的氧化膜微观形貌(a)工艺1处理后的样片表面;(b)工艺1处理样片形成的氧化膜微观形貌;(c)工艺2处理后的样片表面;(d)工艺2处理样片形成的氧化膜微观形貌Fig.3.Morphology of oxidation films which are formed by two different techniques:(a)Porous structures with technique 1;(b)micro-morphology with technique 1;(c)porous structures with technique 2;(d)micro-morphology with technique 2.

从上述主要反应过程(3),(4),(5)可知,在阳极上除了发生A12O3膜的生成反应外,还可能发生氧气的析出反应.阳极上氧气的析出对多孔膜的形成有直接影响,尽管在不同的电解液体系中,氧气析出的速度与电流密度、升压速度和电解液的酸碱度都有关系,但氧气的析出是阳极上的A12O3膜从致密型向有序多孔转化的主要原因.因此,认为铝在阳极氧化过程中先形成致密型A12O3膜,再形成多孔型氧化膜.通过铝阳极氧化,可在表面获得不同孔径和孔密度的纳米级多孔结构.

尽管阳极氧化能在铝表面形成多孔结构,但是考虑到空间大功率微波部件的实际工程应用,仍需要确定相应的工艺参数.经过多次实验优选,本文选定两种工艺进行阳极氧化处理.其具体工艺参数如表1所列.

表1 不同工艺参数的条件比较Table 1.Comparison between two different process parameters.

图3(a)—(d)分别为采用工艺1、工艺2阳极氧化后的铝样片表面形貌.从图3(a)和图3(c)可以看出,在样片表面都形成了多孔结构.由两种工艺形成的纳米孔的平均孔径约为65.18 nm,两种工艺获得的孔深分别为4.697µm和2.813µm(见图3(b)和图3(d)),相应的深宽比分别为72:1和43:1.根据已有的研究[11]可知,当孔的深宽比大于2:1时,可达到降低二次电子发射系数的效果,从而可用于抑制空间大功率微波部件的二次电子倍增效应.

对于实际的空间大功率微波部件,除了要抑制二次电子倍增效应,还需要考虑微波部件的电性能.尽管阳极氧化产生的多孔结构能抑制二次电子倍增效应,但是在表面形成的氧化膜会增加微波部件的损耗,进而影响微波部件的电性能.而银具有良好的导电性,如能在氧化膜多孔表面涂覆一定厚度的银膜,将不仅能保留生成的多孔结构表面,还能有效降低微波部件的损耗.

本文通过利用蒸发镀膜技术及200°C真空条件下热处理60 min后,能够在铝阳极氧化后的纳米级多孔结构上形成50 nm厚的银膜.由于铝阳极氧化后的孔深度为微米量级,因此镀银之后,样片表面依然具有多孔结构特征.

3 结果与分析

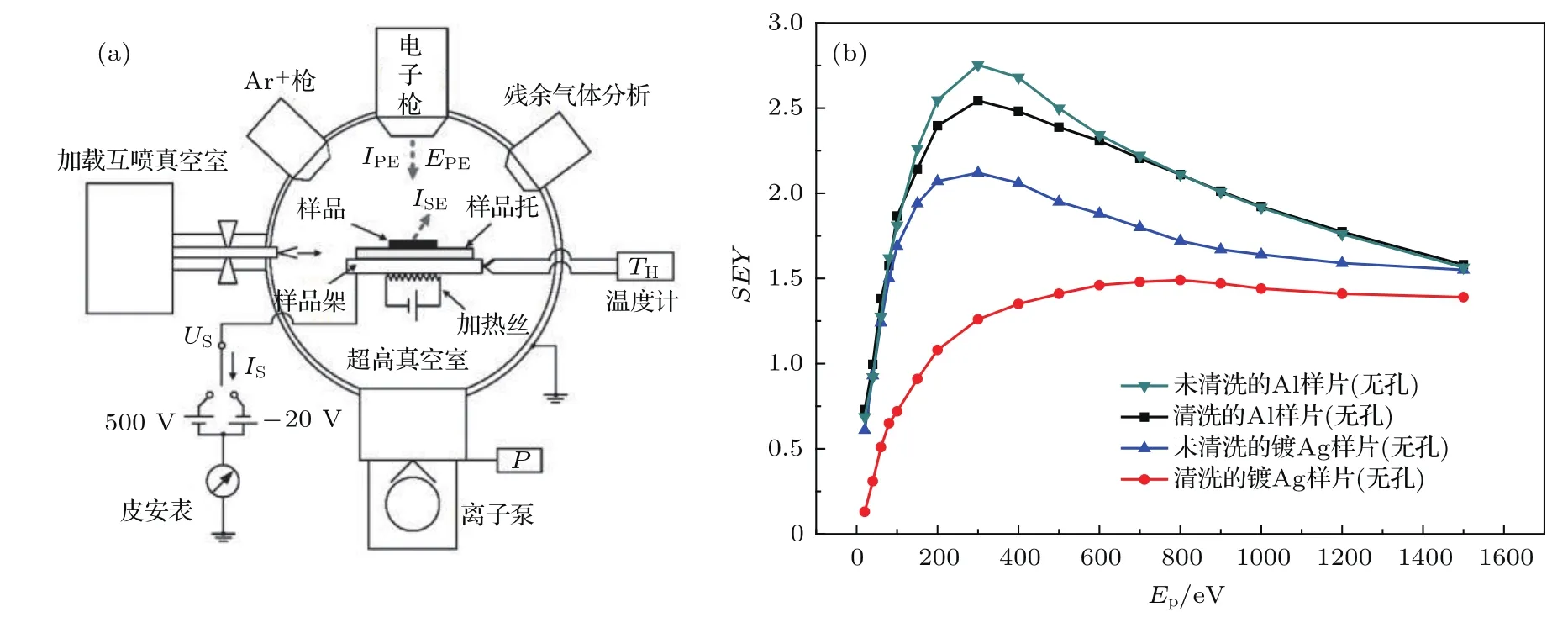

为了验证本文方法对降低二次电子发射系数的有效性,需要对实验样片进行二次电子发射系数SEY测试.图4(a)为我们搭建的SEY测试系统[28].通过该系统可以对不同样片的SEY进行准确测量.

本文首先对铝样片和铝镀银样片的SEY分别进行测试.由于实际的微波部件表面存在吸附或沾污,因此对未清洗的样片(表面存在吸附或沾污)进行测试,可以表征实际微波部件的工作状态.因为吸附和沾污会对SEY结果产生影响,为获得真正的金属的SEY,在测量之前对样片进行清洗以保证测试的准确性.从测试结果(图4(b)和表2)可以看出,铝镀银样片的SEY比纯铝样片低(对于金属银来说,内电子在材料内的平均自由程为数埃米,出射的二次电子大部分来自于表面10 nm以内的表面,而更深处的材料组成仅仅影响内部电子的散射过程,对出射的二次电子产额影响很小.因此,当镀层厚度显著大于10 nm时,金属的二次电子发射系数只与镀层材料相关,而与基底材料无关).相比于未清洗的同种样片,清洗之后,样片的SEY都降低.

图4 SEY测试系统及Al和Ag样片的测试比较(a)SEY测试系统示意图;(b)Al和Ag材料的SEY比较Fig.4.SEY measurement system and measurement results of aluminum and silver:(a)Schematic diagram of SEY measurement system;(b)comparison SEY between aluminum and silver.

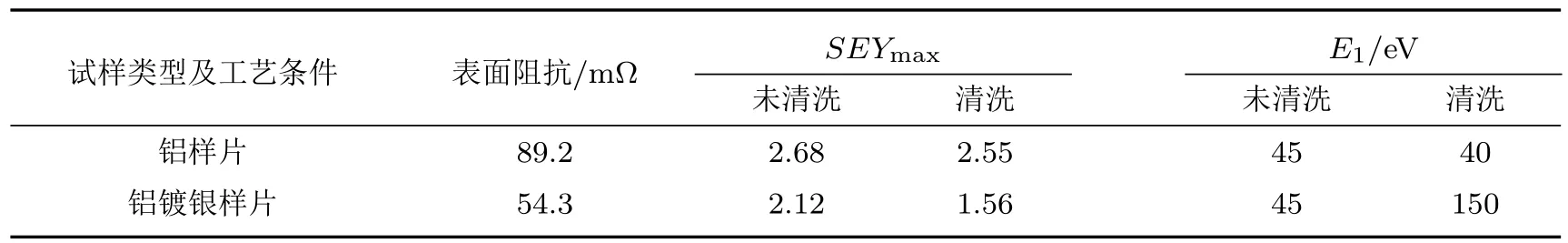

表2 不同铝样片的表面特性及SEY测试Table 2.The surface properties and SEY for different aluminium samples.

由表2的测试结果还可以发现,对于铝样片,清洗前后的SEY值变化不大.这是因为铝容易氧化形成氧化铝,通常氧化铝膜都较厚,而清洗前后,样片表面依然存在氧化铝,因此无法达到明显降低SEY的效果.而镀银样片通过清洗可以去掉表面的氧化层,因此镀银样片的SEYmax下降明显.另外,由于氧化铝膜导电性差,因此损耗大、表面阻抗高.从测试结果可发现,通过在铝样片上镀银,样片的表面阻抗从原来的89.2 mΩ降为54.3 mΩ,SEYmax可以从2.55降到1.56,表明通过表面镀银可以有效降低微波部件的损耗以及SEY值.

针对本文选定的两种工艺,分别对铝样片进行阳极氧化并进行蒸发镀银处理,并分别对处理后的样片进行SEY测试.

图5(a)—(d)分别为铝样片通过工艺1、工艺2阳极氧化并镀银后的表面形貌以及相应的SEY测试结果.从图5(a)和图5(c)可以看到,无论采用工艺1还是工艺2,样片镀银后,表面都仍具有多孔结构(工艺1:平均孔径约为104.6 nm,深宽比约为44:1;工艺2:平均孔径约为84.1 nm,深宽比约为32:1).通过比较图3(a)和图5(a)及图3(c)和图5(c),发现镀银之后由于部分多孔结构被填平,使得样片表面的多孔数量减少.然而,从SEY测试结果(见图5(b)和图5(d))看,经两种工艺处理的样片都仍然使得SEY显著降低.

根据图5(b)和图5(d)的测试结果可知,采用两种不同工艺处理纯铝样片都能获得很好的低二次电子发射系数效果,而实际的空间大功率微波部件多以铝合金作为基材.同时考虑到工艺2需要的阳极氧化电压较低,因此文中采用工艺2对实际微波部件的铝合金样片进行处理.图6(a)和图6(b)分别为实际微波部件的铝合金样片选用工艺2条件处理并镀银后的样片表面形貌以及相应的SEY测试结果.从图6(a)可以看到,采用铝合金样片可以获得比纯铝样片具有更多的孔结构,即孔隙率高.从图6(b)的SEY测试结果看,在采用铝合金样片获得的表面多孔结构(孔的平均半径约为55.11 nm,深宽比约为50:1)能有效降低二次电子发射系数.

图5 两种工艺处理并镀银的表面形貌及SEY测试结果(a)铝样片经工艺1处理并镀银后的表面形貌;(b)铝样片经工艺1并镀银处理后的SEY测试结果;(c)铝样片经工艺2处理并镀银后的表面形貌;(d)铝样片经工艺2处理并镀银后的SEY测试结果Fig.5.Morphology oxidation films which are formed by two different techniques:(a)Porous structures with technique 1 and electroplating sliver for aluminium sample;(b)comparison SEY with technique 1;(c)porous structures with technique 2 and electroplating sliver for aluminium sample;(d)comparison SEY with technique 2.

图6 实际微波部件铝合金样片经过工艺2并镀银处理的表面形貌及SEY的测试结果(a)工艺2处理铝合金样片并镀银后的表面形貌;(b)工艺2处理并镀银后样片的SEY测试结果Fig.6.Morphology and SEY for aluminium alloy sample which is treated with technique 2:(a)Porous structures with technique 2 and electroplating sliver;(b)comparison SEY with technique 2.

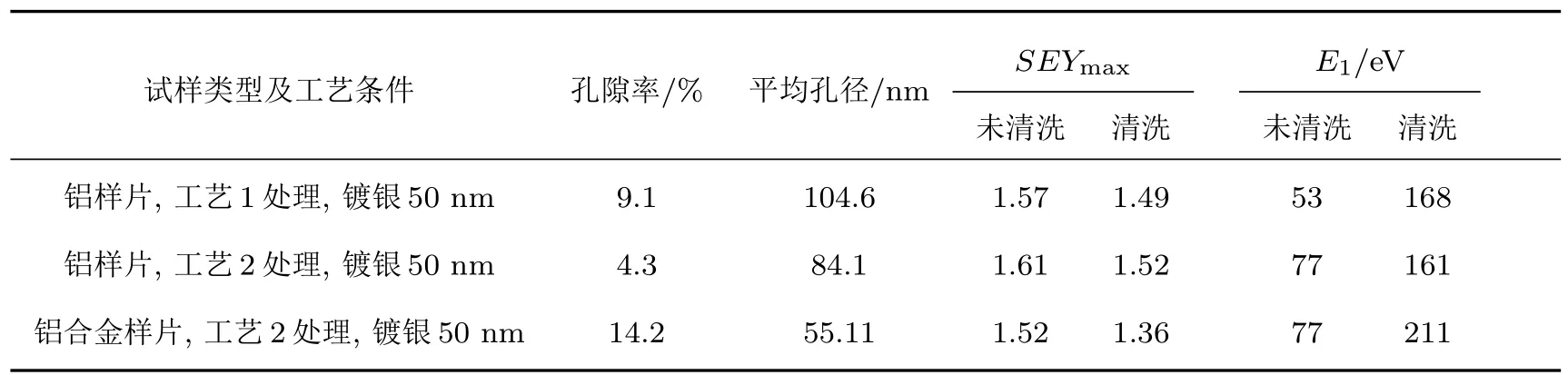

表3 不同铝样片的表面特性及SEY测试Table 3.The surface properties and SEY for different aluminium samples.

表3是铝样片及铝合金样片的表面特性及SEY分析.表中SEY测试结果“未清洗”对应SEY测试过程中未对样片做任何表面处理条件下的数据,“清洗”表示对测试前样片进行等离子体轰击以清除表面吸附和沾污后的测试数据.

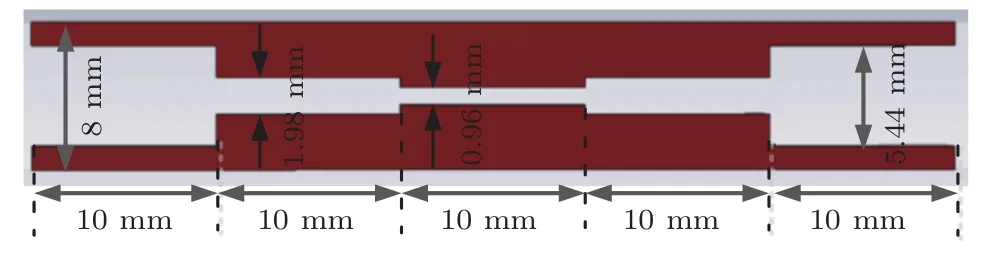

表3列出了上述三种样片的工艺条件、孔隙率、平均孔径以及所测得的SEY曲线上第一能量交叉点E1和最大二次电子发射系数SEYmax,可以看到该方法所得的多孔结构可以实现SEY的抑制.其中铝合金样片阳极氧化后并镀银的平均孔径最小,孔隙率最大,E1最大,SEYmax明显降低,即其SEY特性曲线最优.相比于未进行阳极氧化处理的铝样片(见表1),在未清洗测试条件下第一能量交叉点E1从45 eV增加到77 eV,最大二次电子发射系数SEYmax从2.68减小到1.52;在清洗条件下,第一能量交叉点E1从40 eV增加到211 eV,最大二次电子发射系数SEYmax从2.55减小到1.36.为证实该方法对抑制空间微波部件二次电子倍增效应的有效性[29,30],将本文结果用于一个典型的X频段阻抗变换器(结构示意图如图7所示)设计,结果显示通过本方法使得该微波部件发生二次电子倍增效应的阈值大幅度提升,从7000 W提高到125000 W(约17.8倍)(如表4所列).

图7 X频段的阻抗变换器结构示意图Fig.7.Schematic diagram of X-band impedance transformer.

表4 X频段的阻抗变换器的微放电阈值比较Table 4.Multipactor thresholds of X-band impedance transformer with different SEY.

基于增加表面粗糙能够降低金属表面二次电子发射系数的思路,本文通过阳极氧化法在铝表面产生多孔结构,增加表面粗糙,以降低表面的二次电子发射系数.鉴于阳极氧化后的铝表面会增加损耗,影响微波部件的电性能,因此,在阳极氧化后的多孔表面再镀银以降低损耗的影响.实际工程中,使用本文所提方法时,需要在二次电子发射系数和器件的损耗之间进行折中.从本文结果来看,该方法使得二次电子发射系数明显降低,并且微波部件的微放电阈值也得到显著提高.但是,该方法依然有其局限性.铝阳极氧化法使得损耗增加,主要有两个原因:1)产生的多孔结构,增加了流经表面的电流的路径,使得损耗增加;2)阳极氧化后产生的氧化铝膜导电性差,也会增加损耗.虽然通过镀银可以一定程度上降低损耗的影响,但是仅针对氧化铝膜产生的损耗影响.要获得损耗对器件电性能的准确影响,仍需要对多孔结构产生的损耗进行深入分析,由于阳极氧化产生的多孔结构尺寸及大小具有随机特性,因此大大增加了该问题的难度.

4 总 结

本文针对以铝合金为基底的空间大功率微波部件的二次电子倍增问题,结合铝阳极氧化产生大深宽比的纳米级多孔结构的特点,首先通过铝阳极氧化在样片表面产生排列的多孔结构,然后在表面蒸发镀银,从而在保证表面损耗不高的同时降低表面的二次电子发射系数,以此抑制空间大功率微波部件中的二次电子倍增效应.该方法可以有效降低空间大功率微波部件金属表面的二次电子发射系数,从而在不改变微波部件结构设计的前提下,提高空间微波部件的功率容量,为空间大功率微波部件的设计提供新的思路,对解决空间大功率微波部件的微放电问题具有重要指导意义,在真空电子器件、加速器等方面的研究也具有重要参考价值.

[1]Zhang N,Cao M,Cui W Z,Hu T C,Wang R,Li Y 2015 Acta Phys.Sin.64 207901(in Chinese)[张娜,曹猛,崔万照,胡天存,王瑞,李韵2015物理学报64 207901]

[2]Li Y D,Yang W J,Zhang N,Cui W Z,Liu C L 2013 Acta Phys.Sin.62 077901(in Chinese)[李永东,杨文晋,张娜,崔万照,刘纯亮2013物理学报62 077901]

[3]Cao G M,Nie Y,Wang J Q 2005 J.Astron.Metro.Measure.25 36(in Chinese)[曹桂明,聂莹,王积勤2005宇航计测技术25 36]

[4]Arregui I,Teberio F,Arnedo I,Lujambio A,Chudzik M,Benito D,Lopetegi T,Jost R,Görtz F J,Gil J,Vicente C,Gimeno B,Boria V E,Raboso D,Laso M A G 2013 IEEE Trans.MTT 61 4376

[5]Anza S,Vicente C,Gil J,Mattes M,Wolk D,Wochner U,Boria V E,Gimeno B,Raboso D 2012 IEEE Trans.MTT 60 2093

[6]Bai G D,Ding M Q,Zhao Q P,Qu B,Feng J J 2009 Vacu.Electron.5 22(in Chinese)[白国栋,丁明清,赵青平,瞿波,冯进军2009真空电子技术5 22]

[7]Aguilera L,Montero I,Dávila M E,Ruiz A,Galán L,Nistor V,Raboso D,Palomares J,Soria F 2013 J.Phys.D:Appl.Phys.46 165104

[8]Ye M,He Y N,Hu S G,Wang R,Hu T C,Yang J,Cui W Z 2013 J.Appl.Phys.113 074904

[9]Ye M,He Y N,Hu S G,Yang J,Wang R,Hu T C,Peng W B,Cui W Z 2013 J.Appl.Phys.114 104905

[10]He Y N,Peng W B,Cui W Z,Ye M,Zhao X L,Wang D,Hu T C,Wang R,Li Y 2016 AIP Adv.6 025122

[11]Ye M,He Y N,Wang R,Hu T C,Zhang N,Yang J,Cui W Z,Zhang Z B 2014 Acta Phys.Sin.63 147901(in Chinese)[叶鸣,贺永宁,王瑞,胡天存,张娜,杨晶,崔万照,张忠兵2014物理学报63 147901]

[12]Chang C,Huang H,Liu G Z,Chen C H,Hou Q,Fang J Y,Zhu X X,Zhang Y P 2009 J.Appl.Phys.105 123305

[13]Huang G S,Tian P K,Guan Y Q,Qu Y,Zhang X 2014 Space Elec.Tech.11 97(in Chinese)[黄光荪,田普科,关跃强,曲媛,张璇2014空间电子技术11 97]

[14]Liu S 2013 M.S.Thesis(Changsha:Hunan Normal University)(in Chinese)[刘书 2013硕士学位论文 (长沙:湖南师范大学)]

[15]Lü F 2010 M.S.Thesis(Harbin:Harbin University of Science and Technology)(in Chinese)[吕芳2010硕士学位论文(哈尔滨:哈尔滨理工大学)]

[16]Zhu J 2005 M.S.Thesis(Tianjin:Tianjin University)(in Chinese)[朱静2005硕士学位论文 (天津:天津大学)]

[17]Zhang Y,Feng H,Jin Y F,Yang Y,Wu X B 2009 Plat.Finish.31 9(in Chinese)[张勇,冯辉,金远锋,杨勇,武行兵2009电镀与精饰31 9]

[18]Zhu X F,Song Y,Xiao Y H,Zhu Q,Gao K,Lu L D 2007 Chin.J.Vacu.Sci.Tech.27 113(in Chinese)[朱绪飞,宋晔,肖迎红,朱晴,高魁,陆路德 2007真空科学与技术学报27 113]

[19]Ren J J,Zuo Y 2012 J.Beijing Univ.Chem.Tech.39 74(in Chinese)[任建军,左禹2012北京化工大学学报39 74]

[20]Feng G B,Cui W Z,Zhang N,Cao M,Liu C L 2017 Chin.Phys.B 26 097901

[21]He Y,Li J,Cao M,Cui W Z,Liu C L 2017 Chin.Space Sci.Tech.37 17(in Chinese)[何韵,李军,曹猛,崔万照,刘纯亮2017中国空间科学技术37 17]

[22]Bai C J,Cui W Z,Ye M,He Y N 2017 Chin.Space Sci.Tech.37 61(in Chinese)[白春江,崔万照,叶鸣,贺永宁2017中国空间科学技术37 61]

[23]Zhu X F,Han H,Song Y,Ma H T,Qi W X,Lu C,Xu C 2012 Acta Phys.Sin.61 228202(in Chinese)[朱绪飞,韩华,宋哗,马宏图,戚卫星,路超,徐辰2012物理学报61 228202]

[24]Zhu X F,Song Y,Yu D L,Zhang C S,Yao W 2013 Electronchem.Commun.29 71

[25]Zhang Y L,Cheng W J,Du F,Zhang S Y,Ma W H,Li D D,Song Y,Zhu X F 2015 Electrochim.Acta 180 147

[26]Liu P,Jiang Y X,Geng M,Zheng J,Sun C,Cai Y W,Zhu X F 2011 Chin.J.Vacu.Sci.Tech.31 119(in Chinese)[刘鹏,姜元霞,耿敏,郑杰,孙晨,蔡宇武,朱绪飞2011真空科学与技术学报31 119]

[27]Zhao S W,Xing J,Fan H W,Zhang S Y,Li D D,Zhu X F 2017 J.Electrochem.Soc.164 E187

[28]Zhang N,Cao M,Cui W Z,Zhang H B 2014 Chin.J.Vacu.Sci.Tech.34 554(in Chinese)[张娜,曹猛,崔万照,张海波2014真空科学与技术学报34 554]

[29]Cui W Z,Li Y,Yang J,Hu T C,Wang X B,Wang R,Zhang N,Zhang H T,He Y N 2016 Chin.Phys.B 25 068401

[30]Li Y,Cui W Z,Zhang N,Wang X B,Wang H G,Li Y D,Zhang J F 2014 Chin.Phys.B 23 048402