钢轨轨头浅表面缺陷的空气耦合超声导波检测

2018-03-22,,

,,

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063; 2.日本探头株式会社,横滨 2320033;3.中北大学 信息与通信工程学院,太原 030051)

随着近年来高铁建设的高速发展以及铁路运输的日益繁忙,钢轨(尤其是轨头部分)的缺陷日益增多[1],严重影响行车安全。高速铁路运行速度快、运行时间长,由于车轮硬度大于轨道表面,在运行过程中,车轮与轨道在交变应力的作用下会产生应力集中,当应力累积到一定程度后会形成向四周扩散的裂纹,严重时可导致轨道断裂事故的发生,严重威胁着行车的安全[2]。常规的无损检测方法如涡流法、漏磁法、传统超声法等,在完成钢轨轨头缺陷的检测时均存在一定的缺点。涡流法干扰因素较多,自动化程度不高;漏磁法操作复杂,不适合在役检测;传统的超声波检测方法主要是利用钢轨探伤车下安装的轮式超声探头对钢轨的缺陷进行检测[3-4],探伤车的检测速度、钢轨表面几何形状及表面粗糙度等都会影响检测效果,尤其对轨头表面和近表面缺陷的检出效果较差,甚至无法检出。

鉴于以上情况,重点介绍了采用空气耦合超声类瑞利波检测技术对轨头缺陷进行检测的方法。空气耦合超声检测技术具有无需耦合剂、检测效率高、检测速度快、探头寿命长等优点[5],采用该方法即可对钢轨轨头浅表面缺陷进行检测。采用对向类瑞利波、串联类瑞利波的检测方法,利用回波信号在不同频率、不同缺陷深度下幅值的变化来评估钢轨轨头的缺陷。通过对检测过程的仿真和试验,验证了该方法在钢轨轨头缺陷检测方面的可行性和可靠性。

1 检测方法及原理

1.1 超声类瑞利波检测技术

沿着大型棒状或板状结构长距离传播的超声波称为导波,在无损检测领域被广泛应用,导波的检测精度、检测范围都与导波的频率有关。频率越高,导波波长越短,能检测到的缺陷越小,检测精度越高,但检测范围越小;反之,频率越低,导波波长越长,检测精度就越低,但检测范围越大。瑞利波是一种常见的界面弹性波,是沿半无限弹性介质自由表面传播的偏振波,速度与介质的泊松比及横波速度有关,但被检测的钢轨轨头并非半无限大弹性介质,因此认为在检测过程中使用的是一种沿钢轨浅表面传播的类似于瑞利波的波,通常称为类瑞利波。类瑞利波与瑞利波类似,质点振动位移的轨迹是前进的椭圆,在均匀各向同性的弹性介质中使用类瑞利波检测时,一般认为类瑞利波能量主要集中在距试件表面深度一个波长的范围内[6]。超声检测方法按照原理可以分为脉冲反射法、时差衍射法、穿透法、共振法等,其中,脉冲反射法是将脉冲波发射到被检测工件的内部,通过观察来自内部缺陷或者工件底面反射波的情况来对工件进行检测的方法;衍射时差法的原理是将探头对称分布在工件两侧,发射超声脉冲后,首先到达接收探头的是直通波,然后是底面反射波,若有缺陷会在两者之间接收到缺陷处产生的衍生波;穿透法是采用一发一收双探头分别放置在工件相对的两侧,依据脉冲波或者连续穿透工件之后的能量变化来检测工件缺陷的方法。

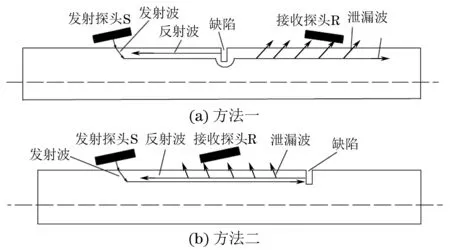

文中采用的空气耦合检测方法,与上述方法定义都不一样,因此笔者根据其探头摆放特点,提出了两种检测方法。两种空气耦合检测方法原理示意如图1所示,由于钢轨厚度较大,类瑞利波能量主要集中在距试件表面深度一个波长的范围内,因此定义底面为无限边界,即无底面反射波产生。假定类瑞利波的传播深度为图中虚线以上部分,实际试验中会加入真空以排除发射探头直接从空气传递到接收探头的波。

图1 两种空气耦合检测方法原理示意

方法一是将探头对向放置,发射探头S、接收探头R位于钢轨上表面,且分别放置于缺陷两侧。方法一中的发射探头发射超声脉冲后,波在检测试件中的传递过程如图1(a)中箭头所示,一部分超声波被缺陷反射,忽略其他衰减情况下,另一部分超声波穿过缺陷并发生泄漏被接收探头接收。方法二是将探头同侧放置,发射探头S,接收探头R位于钢轨上表面,并同时放置于缺陷同侧。方法二的接收探头所接收到的是发射波传递过程中经工件上表面泄漏出来的波,以及缺陷的反射回波泄漏出来的波,该方法中有效接收波形是缺陷反射过程中的泄漏波。

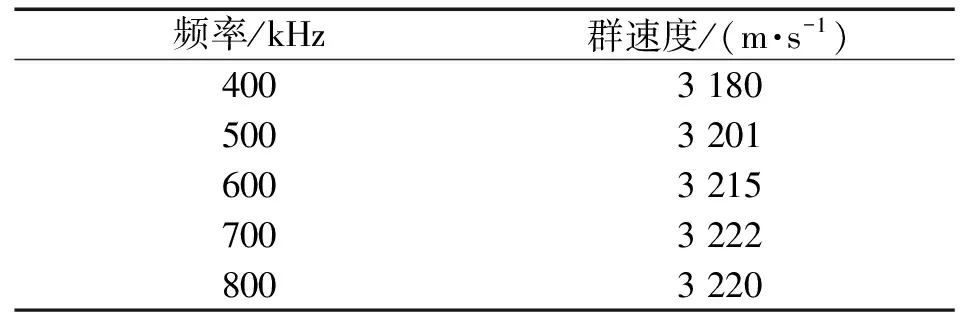

1.2 频散曲线分析及发射探头入射角计算

半解析有限元法[7-8]是求解三维任意横向截面弹性声波中超声类瑞利波传播的有效数值方法,其将横截面进行有限元划分,类瑞利波在钢轨长度方向使用函数exp(ikz)(k为波数;z为钢轨长度方向)来描述,从总体运动方程特征值系统中得到k1,获得频散关系[9-12]。我国高铁铁轨使用的CHN60型钢轨,参考周源等[13]利用半解析有限元法对CHN60型钢轨轨头部分的研究,采用ABAQUS软件对图2(a)所示的钢轨轨头横截面上的浅表面节点的超声类瑞利波传播特性进行了分析,得到了图2(b)所示CHN60型高铁铁轨轨头的频散曲线。通过改变黄色光标的位置,可以得到不同频率的超声波在钢材中的群速度(见表1)。

表1 不同频率超声波在钢材中的群速度

图2 钢轨截面划分与钢轨轨头浅表面的频散曲线

当采用斜探头来激励和接收轨头垂直振动模态类瑞利波时,发射探头入射角度θ在满足式(1)的条件下,可以产生类瑞利波,入射角θ可以根据Snell定律[13]计算得出

θ=arcsin(cair/cp)

(1)

式中:cair为超声波在空气中的传播速度,340 m·s-1;cp为超声类瑞利波在钢中的群速度。

图3 400 kHz探头静置在空气中的声压分布

2 模拟试验数值分析

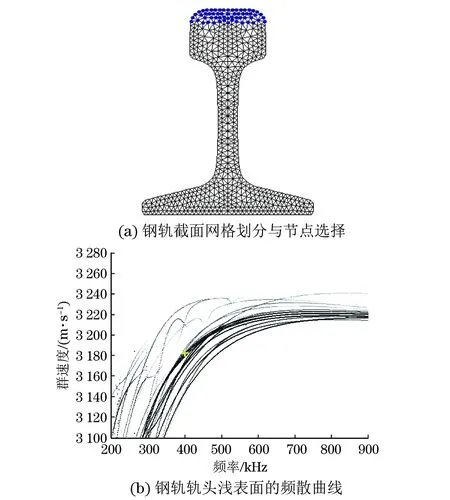

2.1 两种方法的检测模型

空气耦合超声检测技术可以实现非接触检测,不会对被测物产生污染,不存在探头磨损的问题。但换能器材料与空气声阻抗相差较大,要实现钢轨轨头的非接触式空气耦合超声检测,需要优化相关试验参数,以接收足够强度的信号,因此使用声压分布计算软件得出400 kHz探头静置在空气中的声压分布(见图3)。由图3可知:当探头距离声源位置小于20 mm时,声压较大,声波能量衰减较小;当探头距离声源位置超过40 mm时,声压衰减较大。因此,将探头置于距离钢轨轨头小于20 mm处,声波进入钢轨的能量适合对钢轨轨头进行检测。

在试验开始之前,先利用WAVE 2000软件建立了两种方法的检测模型,已知使用的频率范围,根据式(1)可得出入射角范围为6.13°~6.18°;由于其差值较小,故试验中取固定平均角度6.15°。利用此模型检测不同条件下两种方法的回波对缺陷的敏感程度,仿真模型示意如图4所示。

图4 两种检测方法的仿真模型示意

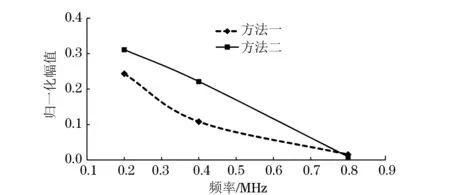

2.2 频率与幅值的关系

仿真环境为探头尺寸14 mm,入射角6.15°,人工缺陷方向与钢轨表面垂直,缺陷长度2 mm。仿真环境下,两种方法检测时频率与幅值的关系如图5所示,横坐标为检测频率,纵坐标为缺陷信号归一化处理后的幅值。由图5可以看出,使用空气耦合方法检测同一钢轨的相同缺陷时,检测频率越高,接收到的缺陷信号幅值越低。在超声波通过空气进入钢轨进行传播的过程中,频率越高,超声波的衰减也就越大,因此无论是对向放置探头还是在同侧放置探头,缺陷信号的幅值都会随着频率的增加而衰减。

图5 仿真环境下,两种方法检测时频率与幅值的关系

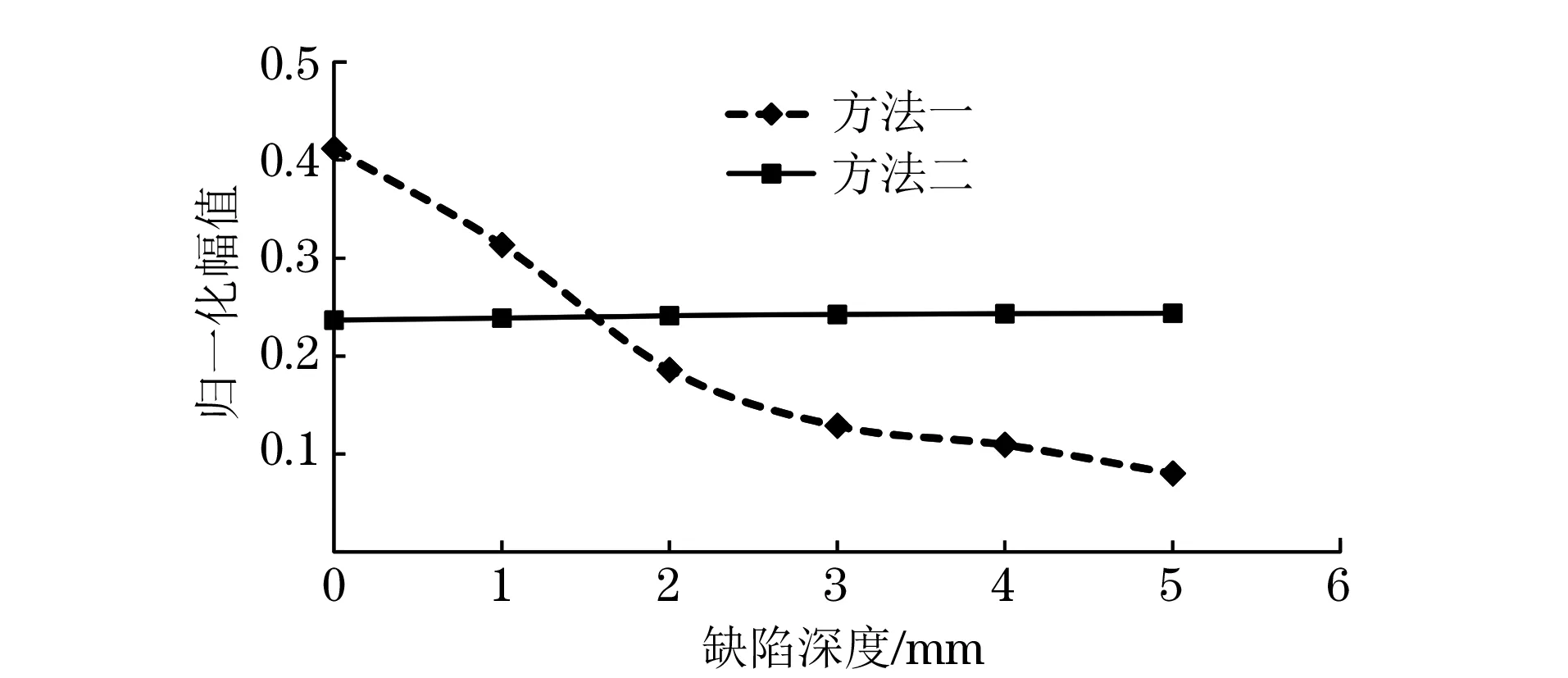

2.3 缺陷深度对幅值的影响

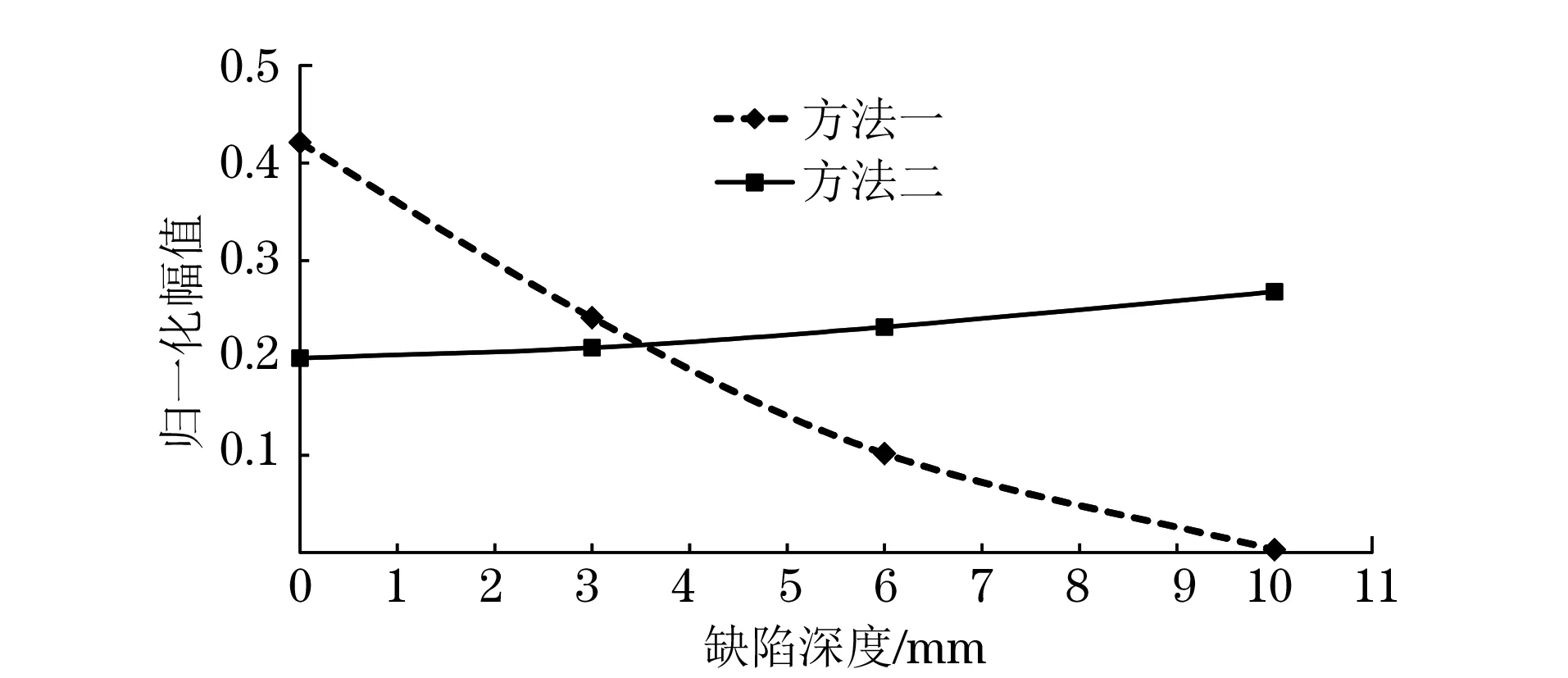

图6 仿真环境下,两种方法检测时缺陷深度与幅值的关系

仿真环境为探头频率0.4 MHz,探头尺寸14 mm,入射角6.15°。仿真环境下,两种方法检测时缺陷深度与幅值的关系如图6所示,横坐标为缺陷深度,纵坐标为缺陷信号归一化处理后的幅值。由图6可知,使用方法一进行检测时,频率不变,接收波形的幅值随着缺陷深度的增加而逐渐衰减并趋向平缓,无缺陷钢轨与有缺陷钢轨幅值差较大,容易区分;使用方法二进行检测时,频率不变,信号幅值随着缺陷深度的增加而增加且趋向于平缓,无缺陷钢轨与有缺陷钢轨幅值差较小,但能够区分。

用方法一检测时,发射探头发射超声波,一部分超声波被缺陷反射,忽略其他衰减情况下,另一部分超声波穿过缺陷发生泄漏并被接收探头接收,缺陷的长度越大,被阻挡的超声波越多,则绕过缺陷到达接收探头的波越少,缺陷信号对应幅值降低;用方法二检测时,发射探头发射超声波,一部分超声波被缺陷反射,所反射的超声波在传播的过程中发生泄漏并被接收探头接收,因此忽略其他衰减情况下,缺陷的长度越大,被反射的超声波越多,缺陷信号对应幅值增加。

图7 对向放置探头方法检测现场

3 试验结果及数据分析

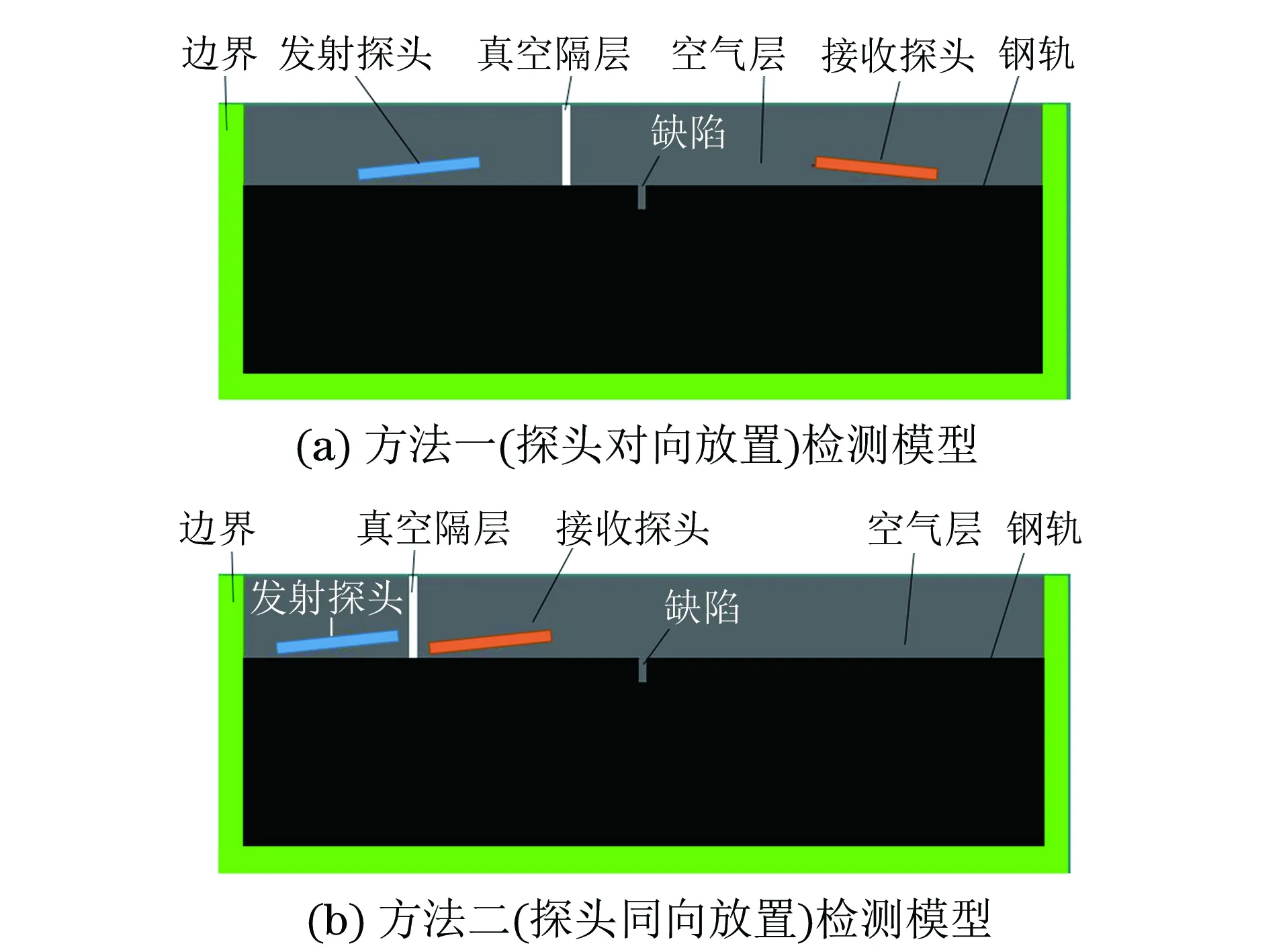

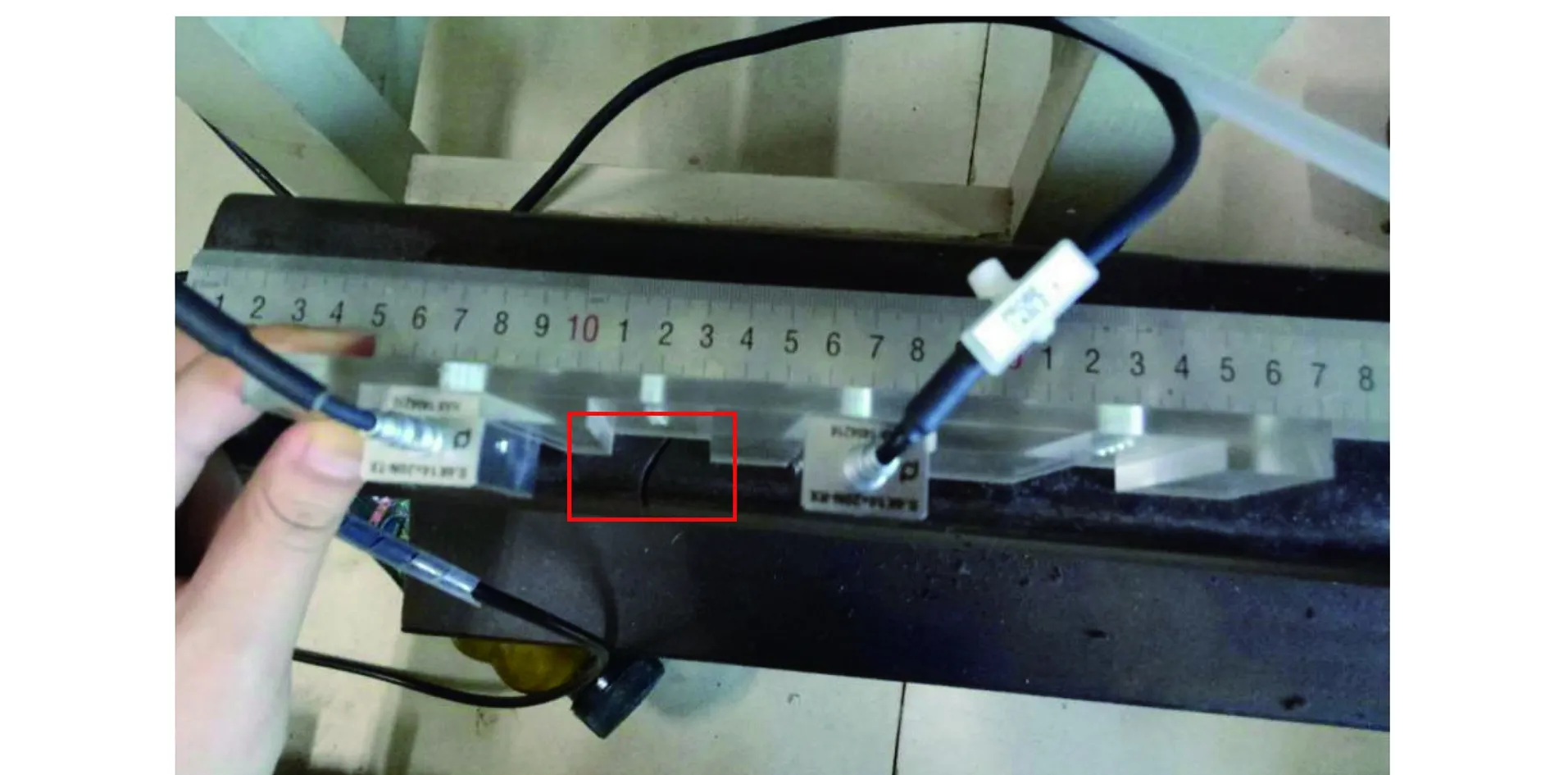

CHN60型钢轨轨头缺陷存在于轨头中心,并形成向四周扩散的裂纹,与传统铁路形成的鱼鳞纹缺陷不同,该缺陷是由于高速铁路所运行的飞轮硬度大于轨道,飞轮与轨道上的杂物相冲击而形成的。检测系统由型号为JPR-600C的超声发射接收器、计算机、前置放大器、空气耦合超声发射探头组成,利用对向放置探头的方法和同侧放置探头的方法对不同的缺陷进行了检测,试验中使用带特制角度卡槽的塑料板对空气耦合探头进行固定。

对向放置探头方法检测现场如图7所示,空气耦合探头的底端距钢轨表面3 mm,发射探头和接收探头的中心距离为100 mm。发射探头和接收探头对向排列在缺陷的两侧,两探头与缺陷间的距离都为50 mm,发射探头的入射角为6.15°,接收探头向相反方向倾斜6.15°。检测试件为钢轨试件,在钢轨轨头有宽度1 mm,深度分别为3,6,10 mm的人工缺陷,另有无缺陷钢轨。使用探头频率分别为0.4 MHz,0.6 MHz,0.8 MHz,晶片大小为14 mm×20 mm(长×宽)。

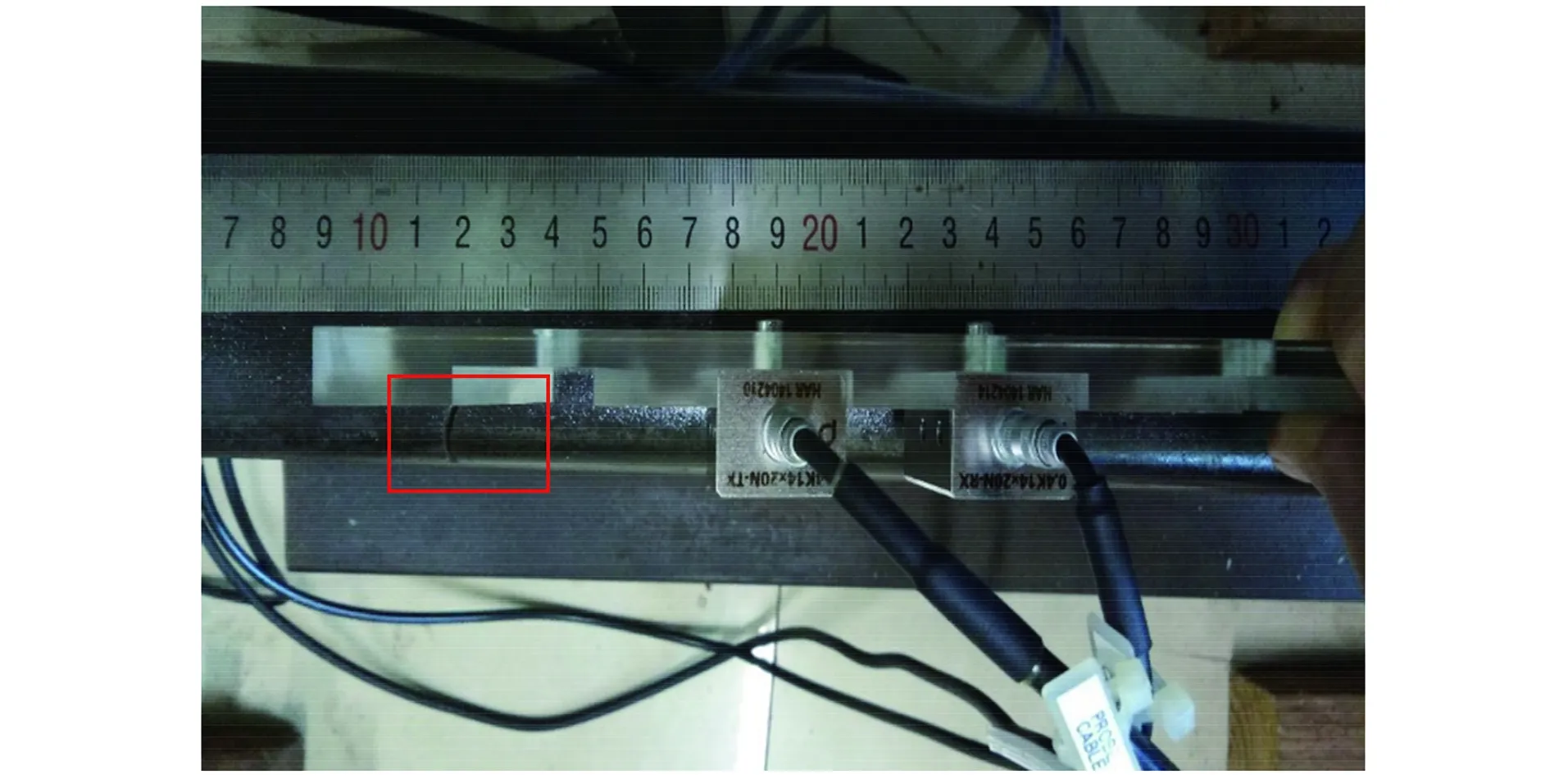

同侧放置探头方法检测现场如图8所示,空气耦合探头的底端距钢轨表面3 mm,发射探头和接收探头的中心距离为50 mm。发射探头和接收探头排列在缺陷的同侧,发射探头与缺陷间的距离为65 mm,发射探头的入射角为6.15°,接收探头向相同的方向倾斜6.15°。检测试件为钢轨,在钢轨轨头有宽度为1 mm,深度分别为3,6,10 mm的人工缺陷,另有无缺陷钢轨。使用探头频率分别为0.4 MHz,0.6 MHz,0.8 MHz,晶片大小为14 mm×20 mm(长×宽)。

图8 同侧放置探头方法检测现场

3.1 频率与幅值的关系

使用0.4 MHz,0.6 MHz,0.8 MHz频率的探头对深度为10 mm的人工缺陷钢轨进行检测,检测结果如图9所示。

图9 两种方法检测时的频率与幅值的关系

由图9可知,使用空气耦合方法检测同一钢轨的相同缺陷时,频率越高,缺陷信号幅值衰减也就越大,与仿真所得结论相同。

3.2 缺陷的深度对接收波幅值的影响

使用0.4 MHz频率的探头对无缺陷钢轨和含宽度为1 mm,深度分别为3,6,10 mm人工缺陷的钢轨进行检测,检测结果如图10所示。

图10 两种方法检测时缺陷深度与幅值关系

由图10可知,空气耦合超声类瑞利波在使用方法一检测缺陷时,频率不变,缺陷处的幅值随着缺陷深度的增加而逐渐衰减并趋向平缓,无缺陷钢轨与有缺陷钢轨缺陷处幅值差较大,容易区分;在使用方法二进行检测时,频率不变,接收波形的幅值随着缺陷深度的增加而增加,且趋于平缓,无缺陷钢轨与有缺陷钢轨幅值差较小,尚能区分。试验与仿真模拟结果相同。

4 结语

超声检测在实际应用中难以达到理想的耦合状态,降低了钢轨缺陷的检测精度与效率,而空气耦合超声类瑞利波检测方法无需耦合剂,检测效率高,目前的技术下能实现对钢轨的检测;使用对向放置探头的方法和同侧放置探头的方法,都能检测出不同深度的缺陷,检测灵敏度较好,在运输铁路的在役检测中,空气耦合具有较高的应用价值。

[1] 米武军. 基于电磁超声表面波的钢轨轨头缺陷检测方法的研究[D].哈尔滨:哈尔滨工业大学,2011.

[2] 周一平,严学模,战东平,等. 我国钢轨钢的质量现状及发展趋势[J]. 材料与冶金学报,2004,3(3):161-167.

[3] 鲁国堂.超声波探伤技术在钢轨检测中的研究[D].沈阳:沈阳理工大学,2015.

[4] 常俊杰,李娟娟.合成孔径算法在混凝土检测中的应用[J]. 无损检测, 2017, 39(4):22-25.

[5] CHANG Junjie, TAKAHIRO, HAYASHI. Development of inspection equipment for bottom edges of rails with guided waves[C]∥The 29th Symposium on Ultrasonic Electronics. [S.l.]:[s.n.],2008.

[6] 欧阳凯.基于瑞利波的材料表面缺陷深度检测数值研究[D].哈尔滨:哈尔滨工业大学,2014.

[7] 赵振宁,吴迪,张博南,等. 薄板中超声类瑞利波传播模态信号分析方法[J]. 无损检测,2017,39(1):10-15.

[8] 张博南,霍宇森,吴迪,等. 钛合金薄板Lamb波检测的有限元分析[J]. 无损检测,2015,37(10):64-68.

[9] 单振刚,朱继洲,翟兴耀. 无损检验新技术——超声频散曲线分析法研究[J]. 西安交通大学学报,1989(6):113-122.

[10] CHANG Junjie, KATSUMI O. Development of inspection equipment for bottom edges of rails with guided waves[J]. Proceedings of Symposium on Ultrasonic Electronics, 2009, 30(11):18-20.

[11] 常俊杰,魏强. 非接触空气耦合超声波钢板探伤的应用研究[J]. 浙江理工大学学报,2015,33(6):102-107.

[12] 常俊杰,卢超, 川嶋紘一郎. 非接触空气耦合超声波的材料无损评价与检测[J]. 浙江理工大学学报, 2015, 33(4):532-536.

[13] 周源.超声类瑞利波在轨头中缺陷检测的有限元模拟研究[D].成都:西南交通大学,2014.