无钉自冲铆接技术在大尺寸钣金件连接中的应用研究

2018-03-22刘波涛刘琪

■ 刘波涛,刘琪

随着家电行业对产品结构轻量化及外观精度的要求越来越高,传统钣金件连接方式,如螺纹连接、焊接、胶接、铆钉连接等,由于存在连接易松动、连接表面质量差,以及材质无法焊接等问题,已经无法满足企业的生产需求。一种新型无钉自冲铆接技术逐渐广泛应用在钣金件的连接中。

与传统连接方式相比,无钉自冲铆接技术具有连接强度高、成本低、工序少、便于实现自动化等优点,同时不损伤连接件表面材质,适合难焊、不同材质板料及两层以上板料的连接。

1. 无钉自冲铆接技术原理及特点

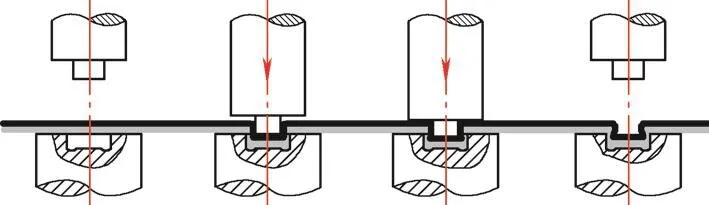

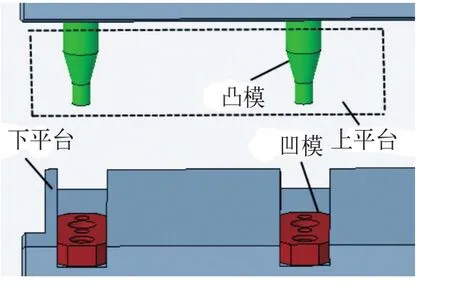

无钉自冲铆接是通过凸模的挤压在凹模内使上板料嵌入下板料,实现板件之间互锁的一种高速机械连接工艺。板料铆接成形原理为:上凸模在气液压力驱动下下行,凸模与上板料接触并施加压力,上板料发生局部塑性变形,同时挤压下板料一起朝下凹模内腔流动,最终与内腔壁贴合,此时上凸模镦锻保压一定时间,使上下板料变形固化,形成冲压铆接点,最后上凸模退回,完成上下板料的铆接,其实现过程如图1所示。

与其他钣金连接工艺相比,无钉自冲铆接技术具有以下特点:①铆接点直径1.5~26mm,组合厚度0.4~11mm,单板厚度0.2~4mm。②能完成焊接性差、异种材质、两层或多层、板厚相同或不同的板料连接。③不会对板料的表面镀层或漆层造成破坏,其原有的防护特性不受影响。④板料铆接处的动态强度较高,单点动态疲劳强度远高于点焊,静连接强度与点焊差不多。⑤工序简单,无需预冲孔,可单点或多点同时铆接,便于实现大批量自动化生产。⑥减轻重量,铆接过程不需要额外连接件,同时加工成本比点焊降低40%~70%。⑦铆接过程噪声较小,无有害气体产生,对生产环境没有不良影响。

2. 大尺寸钣金件连接过程难点分析

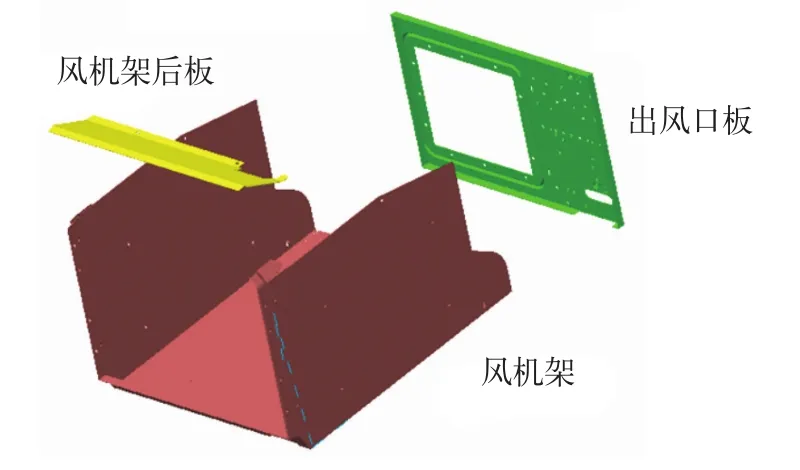

以某公司EH18风机架组件为例,对大尺寸钣金件连接过程难点进行分析。该风机架由三部分组成:风机架、出风口板及风机架后板,如图2所示。

其中,风机架钣金件尺寸较大,达到360mm×300mm×400mm,材质为厚0.8mm冷轧钢板或镀锌板,由于工件尺寸较大,属于薄壁钣金件,在进行装夹时,存在以下问题:①工装夹具夹紧力需要柔性控制,过大或过小都会引起风机架体的弯曲变形,影响后续铆接精度。②工装夹具的位置及方向需要合理规划,否则影响铆接加工动作和工件装卸。③工件与夹具的接触部位及大小不合适,会造成铆接过程风机架倾斜、移位等。

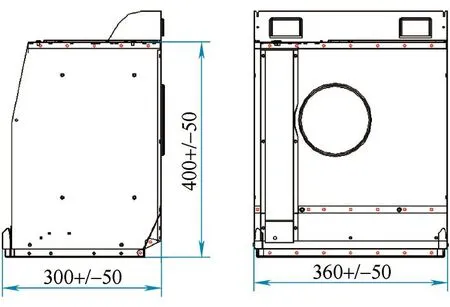

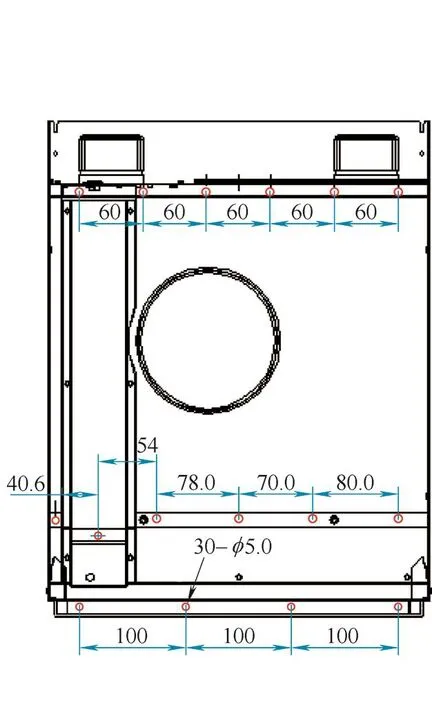

同时,该风机架铆接点较多,总共有30个点需要铆接,且铆接位置不在同一平面,如图3所示。

对于大尺寸多点铆接钣金件,需要保证铆接点排布合理,铆接部位受力均匀。否则,容易产生铆接变形,造成组合件尺寸偏差,影响后续装配。

3. 无钉自冲铆接技术应用

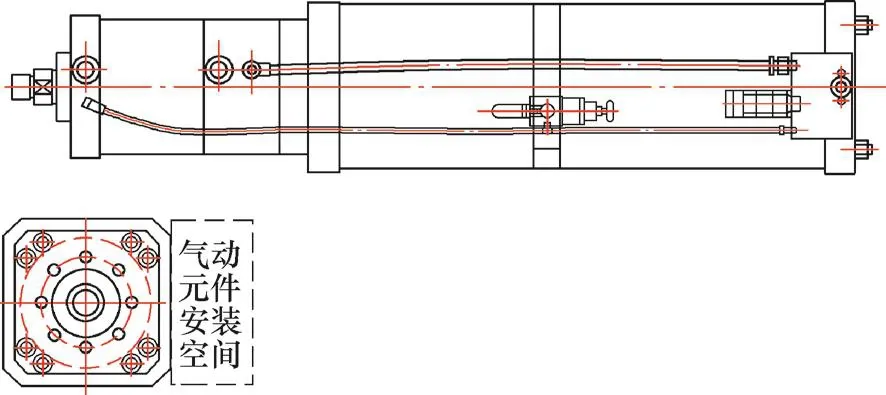

(1)冲压铆接驱动装置 冲压铆接过程驱动装置的稳定性对铆接质量影响较大。为确保自动压铆过程受力平稳,本系统采用BS50-100-15型气液增压缸作为驱动装置,如图4所示。总行程100mm,其中增力行程15mm;在输入6×105Pa气压时,最大冲压力44kN;6×105Pa气压时,快进行程力11.5kN,返回行程力17kN;含增压行程转换阀(外接式),能够实现自适应的工作增力动作;同时装置含力行程控制节流阀“X”阀,可以调整增压速度;内置压缩空气控制接口G3/4。

图1 板料无钉自冲铆接过程原理

图2 EH18风机架结构组件

图3 EH18风机架铆接尺寸

图4 BS50-100-15型气液增压缸

该型气液增压缸可实现快速小力到位,即“软接触”,可极大限度保护模具及工件不受损伤;增力活塞返程控制采用气簧控制返程,可有效降低工作噪声;同时支持快速返程,提高加工效率;具有自动增力功能,在总行程范围内任一位置,模具一接触工件,即可实现自动增力,无需调整模具。

(2)铆接模具设计 无钉自冲铆接模具主要包括凸凹模,工作时通过上凸模挤压使上板料嵌入下板料,最终在下凹模内形成一定样式接头体,完成上下板材物理连接。

由于EH18风机架组件尺寸较大,需要铆接点较多,为保证连接可靠和铆接过程平稳,铆接模具采用SIMIT标准工艺,16点无铆钉连接设计,如图5所示。铆接模具表面进行调质发黑防锈处理,安装在上下平台。当进行压铆动作时,上下平台与钣金件表面大面积压合,保证铆接部位受力均匀,不会发生变形。工装采用自身可脱离式双柱导向机构,能保证模具重复加工精度。

对于厚0.8mm冷轧板或镀锌板连接及PCM预镀板,无铆钉连接强度(静态强度试验报告):当用于压铆的折弯边有效宽度不大于12mm,凹模侧连接点径φ=5mm,凸模侧材料为Q235A,厚度0.8 m m;凹模侧材料为Q235A,厚度0.8mm时,抗剪强度τ=1000×0.8J=800MPa;抗拉强度σb=750×0.8J=600MPa(J为材料离散系数)。

(3)EH18风机架铆接过程 EH18风机架组件总共30个点需要铆接,分两个工位完成:分别由工位1—风机架与出风口板铆接专机完成14点铆接(见图6左);工位2—风机架与风机架后板铆接专机完成16点铆接(见图6右)。

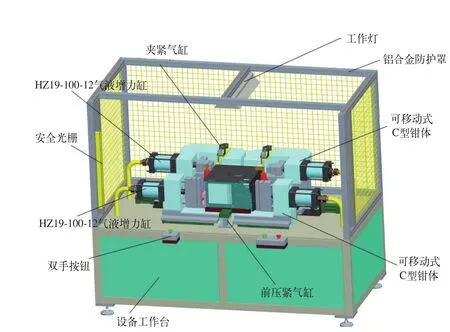

工位1:风机架与出风口板铆接专机主要装置包括2台C型五点铆钳、2台C型两点铆钳、2具驱动增压器、2副五点无铆钉连接模具及工装、2副两点无铆钉连接模具及工装、零件定位夹紧机构和电气控制系统等组成,外观如图7所示。

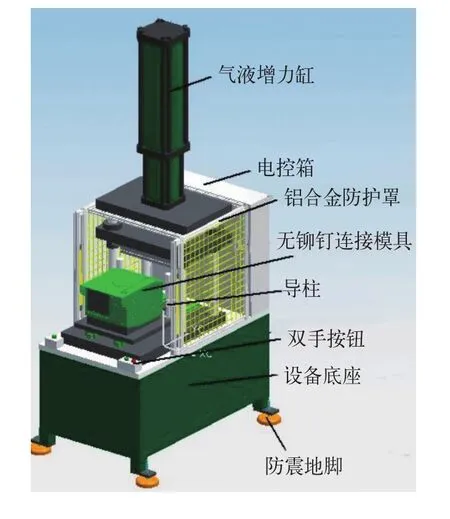

工位2:风机架与风机架后板铆接专机主要装置包括1具气液增压缸、1台冲压设备机体、下移动滑台、1副16点无铆钉连接模具及工装、电气控制系统等组成,外观如图8所示。

在工作状态下,操作人员将零件放入定位模具中,给出零件到位信号,启动双手按钮开关,工作平台水平移动至加工位置,传感器给出信号,下滑台定位;气液增压缸快进行程工作,上模快速小力到位接触工件,无冲击,无噪声,上模具接触工件,气液增力缸自动转换为力行程,增力行程开始工作对产品压铆加工,直至达到设定压力(指相应油压继电器ZDO达到设定值),表示产品已无铆钉连接完毕合格,油压继电器动作,控制上模返程。

图5 TOX多圆点冲铆模具

图6 EH18风机架结构组件

图7 EH18风机架组铆接专机1

图8 EH18风机架组铆接专机2

若冲压力达不到设定值,表示无铆钉连接未达到设定要求,则上模不能自动返程,此时需按动紧急制动按钮,强制设备返程,由此可提醒操作人员检查原因,从而保证无铆钉连接加工质量合格;该工作方式带增力行程自锁功能,当增力缸快速下降未转换成液压增力状态,若松开双手按钮开关,工作缸可自动返程,若双手按钮开关启动时,工作缸液压增力已经启动(具体为工作压力超过油压继电器ZDO中设定自锁压力),则设备自锁至完成设定压铆力过程,即使此时松开双手按钮开关,设备也自动完成压铆动作后自动返程;调模可以通过转换选择开关,调整至调模状态,进行点动调模处理,同时系统含双向气控单向阀锁紧气路,保证调模过程平稳。

4. 结语

无钉自冲铆接技术具有连接强度高、成本低、工序少,便于实现自动化,对连接件表面质量影响小等优点,非常适合对轻量化和表面加工质量有一定要求的钣金件产品连接。

[1] 黄志超. 板料连接技术进展[J]. 锻压技术,2006,31(4):119-122.

[2] 张文城,温彤,张杰,等.冲压连接技术及其发展[J].金属铸锻焊技术,2011,40(21):117-120.

[3] 张金海. 板料冲压连接技术在汽车工业中的应用[J]. 模具技术,2004,(1):57-59.

[4] 刘瑞军,李双义,张连洪,等.自冲铆接技术在汽车车身轻量化中的应用[J].汽车技术,2004,11:33-36.

[5] Liebrecht F. Braunling S.Self_piercing riveted joints and resistance spot welded joints in steel and aluminium[J]. International Body Engineering Conference Detroit, 2002, 10:3-5.

[6] Maofeng Fu, Mallick P K.Fatigue of self-piercing riveted joints in aluminum alloy 6111[J]. International Journal of Fatigue, 2003, 25:183-189.

[7] 唐宽强. TOX连接技术在板件连接中的应用[J]. 新技术新工艺,2013 (2):124.

[8] 苏州托克斯冲压设备有限公司. TOX:连接现代汽车板件的先进技术[J]. 锻造与冲压,2008 (5):46-50.

[9] 秦国华,吴竹溪,张卫红.薄壁件的装夹变形机理分析与控制技术[J]. 机械工程学报,2007,43(4):211-216.

[10] 童伟,石柏军,庄文辉.新型汽车钣金件压力连接方法及设备[J]. 机床与液压,2008(7):18.