锌基体疏液表面的制备及润湿行为

2018-03-21韩祥祥于思荣

韩祥祥,于思荣,李 好

(中国石油大学(华东) 机电工程学院,山东 青岛 266580)

受到自然界“荷叶效应”[1]的启发,人们开始关注固体表面的润湿性。润湿性是指一定体积的液体在固体表面上摊开的程度,是固体表面的重要性质。研究表明,固体表面的润湿性取决于其化学组成和表面形貌[2-3];因此,目前疏液表面的制备方法主要基于以下两点: (1)在材料表面构建合适的微观粗糙结构;(2)使用低表面自由能物质修饰材料表面。疏液表面的防水、防油、抗结冰、不黏附[4-8]等特性,在生产实践中存在极大的潜在应用价值。而锌作为一种常用的金属且具有良好的压延性、耐磨性和抗腐蚀性,在汽车、建筑、船舶、轻工等行业应用广泛,因此开展金属锌表面疏液改性工作以进一步拓宽其应用范围具有重要的意义。目前制备疏液表面的方法虽然多种多样,包括刻蚀法[9]、沉积法[10]、溶胶-凝胶法[11]、喷涂法[12]和浸涂法[13-14]等,但大都存在着实验条件苛刻以及成本较高等问题,探索简便易行的疏液表面制备方法仍然是研究的热点。同时,以往的工作对疏液表面的润湿性能表征大多仅限于静态接触角,并未进行较全面深入的研究。

本工作将刻蚀法和水热法相结合,使用盐酸刻蚀锌基体,并进一步通过水热反应获得微纳米粗糙结构,最后经氟化处理获得疏液表面,其制备过程简单,无需复杂设备,同时对疏液表面的润湿性及影响因素进行了研究。

1 实验

1.1 实验材料与试剂

锌片,上海艾荔艾金属材料有限公司,其化学成分如表1所示;全氟辛酸(PFOA),纯度为97%,上海阿拉丁生化科技股份有限公司;其余试剂:无水乙醇、丙酮、氨水、盐酸,均为分析纯,国药集团上海化学试剂有限公司。

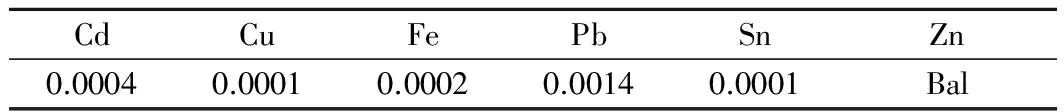

表1 锌片的化学成分(质量分数/%)Table 1 Chemical compositions of zinc substrate(mass fraction/%)

1.2 疏液表面的制备

尺寸为10mm×30mm×2mm的锌片采用2000#的砂纸打磨后再依次用丙酮、无水乙醇和离子水超声清洗。然后用1.0mol/L的盐酸水溶液在室温下刻蚀90s,刻蚀后的锌片用无水乙醇和离子水超声清洗。之后,将锌片浸入配制好的100mL混合溶液(体积比为氨水∶无水乙醇∶离子水=1∶10∶9)中,在95℃下水热反应24h,最后取出用无水乙醇和离子水超声清洗,晾干。将上述处理的锌片浸泡在0.01mol/L的全氟辛酸无水乙醇溶液中11天,取出后在室温下静置24h,即得疏液表面。

1.3 性能测试与表征

采用SL200B型接触角测量仪在室温下测试试样

表面的接触角,每个试样选取3个不同区域测量,测试液滴为3μL大小的水和花生油,最后取平均值作为实验结果;采用S4800型场发射扫描电子显微镜观察试样表面形貌;采用X’Pert PRO X射线衍射仪测定试样表面的相组成,Cu靶Kα;采用NICOLET8700型智能傅里叶红外光谱仪分析测定试样表面红外光谱数据。

2 结果与讨论

2.1 表面微观形貌分析

图1是锌片在不同加工条件下的表面扫描电镜图片,图1(a)显示盐酸刻蚀后锌片表面形成许多尺寸不一的亚微米凹坑结构,凹坑结构上还覆盖了一层密集的麻点,这是由于盐酸对锌基体不同晶向以及位错、晶界等能量较高的缺陷处的侵蚀速率不同而造成的。图1(b)是刻蚀过的锌片经水热反应后的表面形貌,可以看到,锌片表面生长出一层纳米级别的棒状结构,这些纳米棒长约4μm,直径约为0.1~0.4μm,呈现出六棱柱的形态并以近乎垂直于基底的取向均匀地长满了整个锌片表面。同时,各纳米棒之间还存在大量的间隙,其大小约为0~1μm,在液滴润湿固体表面时,尺寸合适的间隙会截留大量的气体,提高疏液性。图1(c)显示生成的纳米棒经全氟辛酸修饰后其形态并没有发生改变,至此,最终的锌片表面形成了微纳米粗糙结构,这为其疏液性提供了结构保证。

图1 锌片表面的SEM图 (a)刻蚀;(b)刻蚀及水热反应;(c)刻蚀、水热反应及修饰Fig.1 SEM images of zinc surface (a)etching;(b)etching and hydrothermal reaction;(c)etching,hydrothermal reaction and modification

2.2 表面相结构和化学组成分析

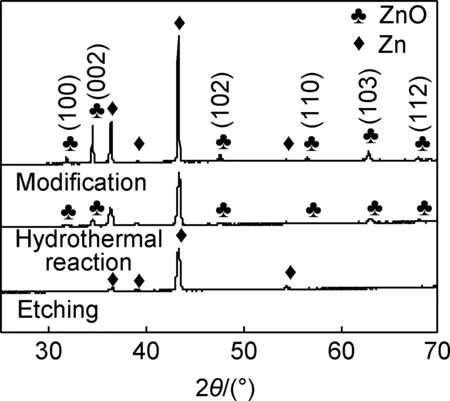

通过X射线衍射图谱对不同过程中锌片表面的相结构进行了研究,得到的XRD图谱如图2所示。相较于刻蚀后的锌片表面XRD图谱,水热反应和全氟辛酸修饰后的XRD图谱均显示除了锌基体对应的衍射峰外,在2θ值为31.7°,34.4°,47.5°,56.6°,62.8°和67.9°处出现了新的衍射峰,通过与PDF标准卡片比对可确定生成的新相为ZnO晶体,即图1中的纳米棒为ZnO。从图谱中还可以看出(002)ZnO峰的峰值强于其他峰,这表明ZnO纳米棒的生长具有择优取向,即空间取向性较好,这与图1扫描电镜的结果一致。同时,锌片在经全氟辛酸修饰后其XRD图谱中未有新相产生,表明全氟辛酸对锌片表面的相组成没有影响。

图2 不同过程中锌片表面的XRD图谱Fig.2 XRD patterns of zinc surface after different procedures

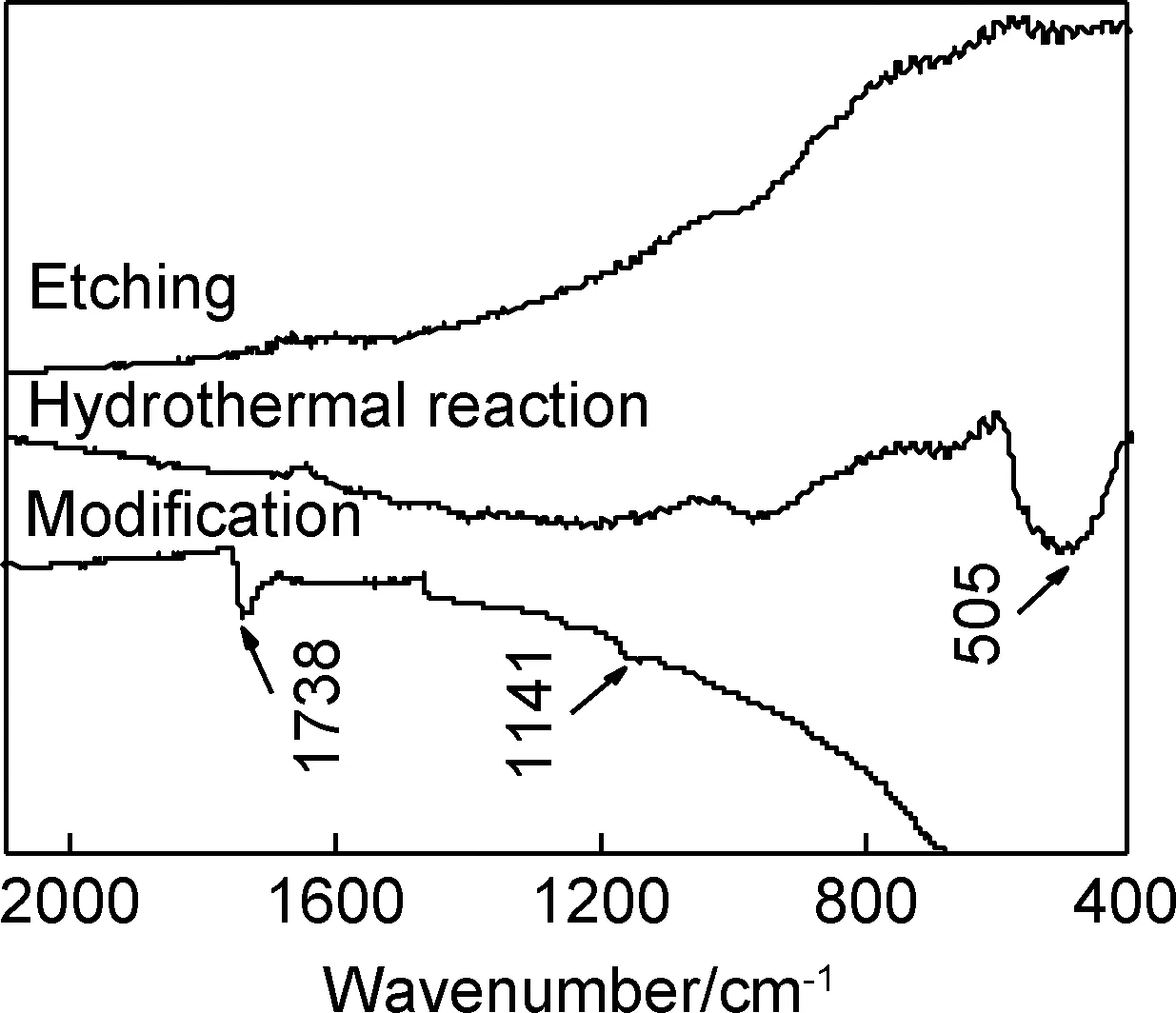

图3 不同过程中锌片表面的红外光谱Fig.3 FT-IR spectra of zinc surface after different procedures

2.3 表面润湿性分析

2.3.1 不同加工条件下锌片表面的润湿性

表2是不同加工条件下锌片表面与水和花生油的接触角,可以看出,打磨过的锌基体与水和花生油的接触角均小于90°,说明锌基体是亲液的。而用全氟辛酸修饰之后,接触角分别达到90°以上,结果显示此时的表面由亲液转变为疏液,这是由于亲液的锌基体经修饰后表面微结构虽没有发生变化,但其化学组成已然改变;全氟辛酸作为一种氟化物,其所含氟元素具有最大的电负性,同时具有最低的表面自由能,所以在全氟辛酸的作用下基体表面自由能显著降低从而呈现出疏液性。锌片经盐酸刻蚀及全氟辛酸修饰之后,其与水和花生油的接触角分别为125.51°和114.47°。接触角增大是因为盐酸刻蚀后锌片表面形成了亚微米的凹坑结构,并覆盖有一层麻点(图1(a)),表面的粗糙度变大。由于经全氟辛酸修饰后锌片表面是疏液的,所以此变化符合Wenzel方程:

表2 不同加工条件下锌片表面与水和花生油的接触角Table 2 Contact angles between zinc surface at different processing conditions and water,peanut oil

cosθw=rcosθy

(1)

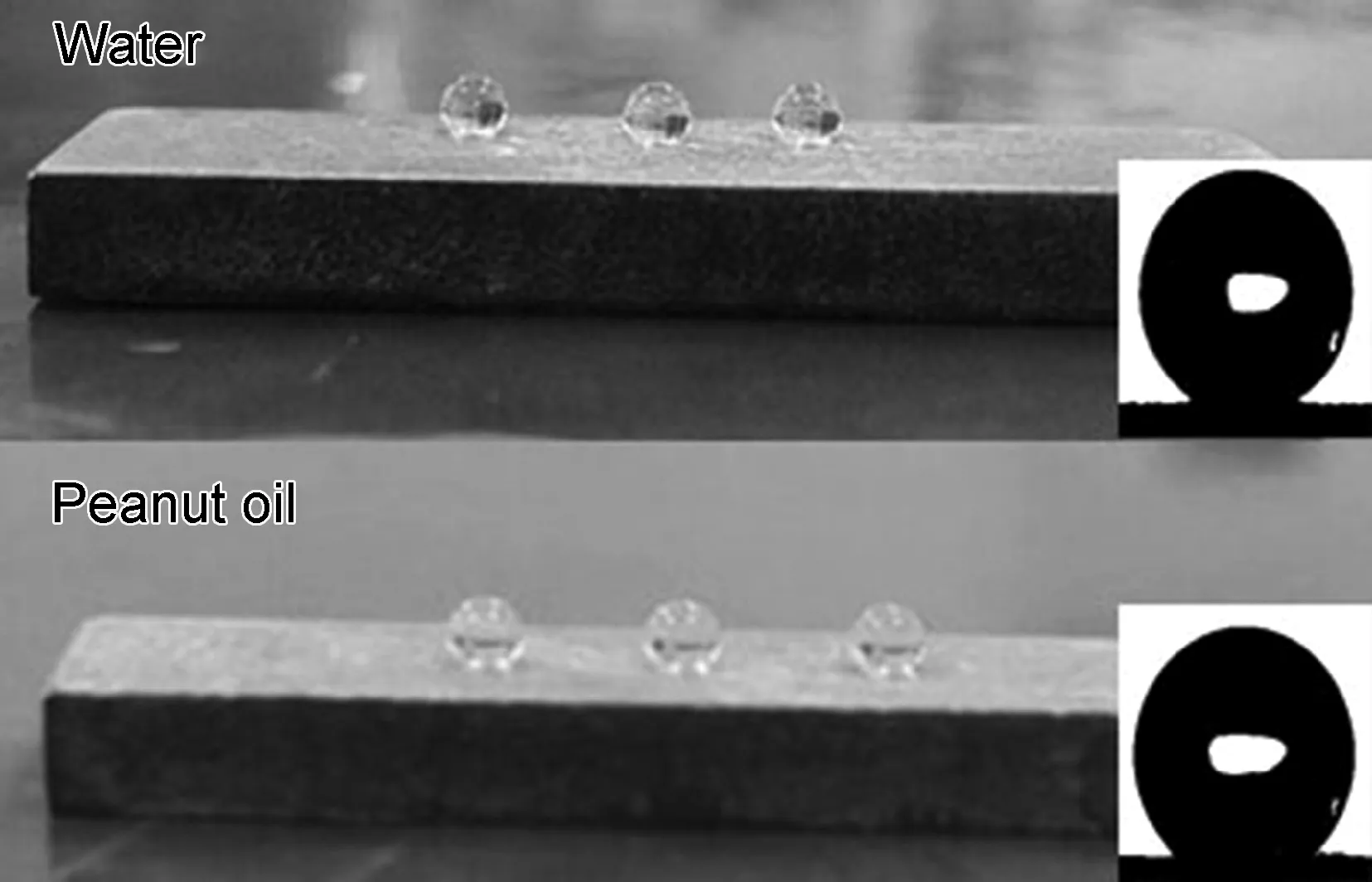

式中:θw为Wenzel状态下的表观接触角;θy为本征接触角;r为粗糙度。该方程表明提高疏液表面的粗糙度会使表面变得更疏液。进一步分析表面微观结构对润湿性的影响,锌片不经盐酸刻蚀直接水热反应,全氟辛酸修饰后锌片表面与水和花生油的接触角分别为137.26°和125.95°。结果表明,水热反应对润湿性的影响要远比盐酸刻蚀大,这是由于水热反应后所形成的ZnO纳米棒(图1(b))使得锌片表面获得了更大的粗糙度,润湿体系已接近Cassie模型。而锌片经盐酸刻蚀、水热反应及全氟辛酸修饰后,其表面与水和花生油的接触形态如图4所示。可以看出,水与花生油在该表面上呈现出近似球形状态,接触角分别达到154.65°和144.65°,体现出超疏水性及良好的疏油性,滚动角小于10°。

图4 疏液表面与水和花生油的接触形态Fig.4 Contact pattern between lyophobic surface andwater,peanut oil

Cassie理论[15]认为,当液滴与粗糙固体表面接触时,液滴并没有完全润湿表面,表观的固-液界面实际上是固-液-气的混合界面。润湿体系可表示为:

cosθc=φs(cosθy+1)-1

(2)

式中:θc是Cassie状态下的表观接触角;φs为混合界面中固-液界面所占的比例。式(2)表明,提高混合界面中气-液界面的比例,即可增大接触角。本实验中,当液滴与锌片表面接触时,在表面微纳米粗糙结构和低表面能物质全氟辛酸的共同作用下,使得固-液界面处仅仅是少部分液滴与ZnO纳米棒端面接触,各纳米棒之间截留了大量的气体。由公式(2)(其中,θc=154.65°,为打磨后经盐酸刻蚀、水热反应及全氟辛酸修饰的锌片表面与水的接触角;θy=102.73°,为打磨后经全氟辛酸修饰的锌片表面与水的接触角)进行计算得φs=0.124,即水滴与锌片的实际接触面积只占12.4%,气体的截留率高达87.6%。

2.3.2 疏液表面的抗水流冲击性

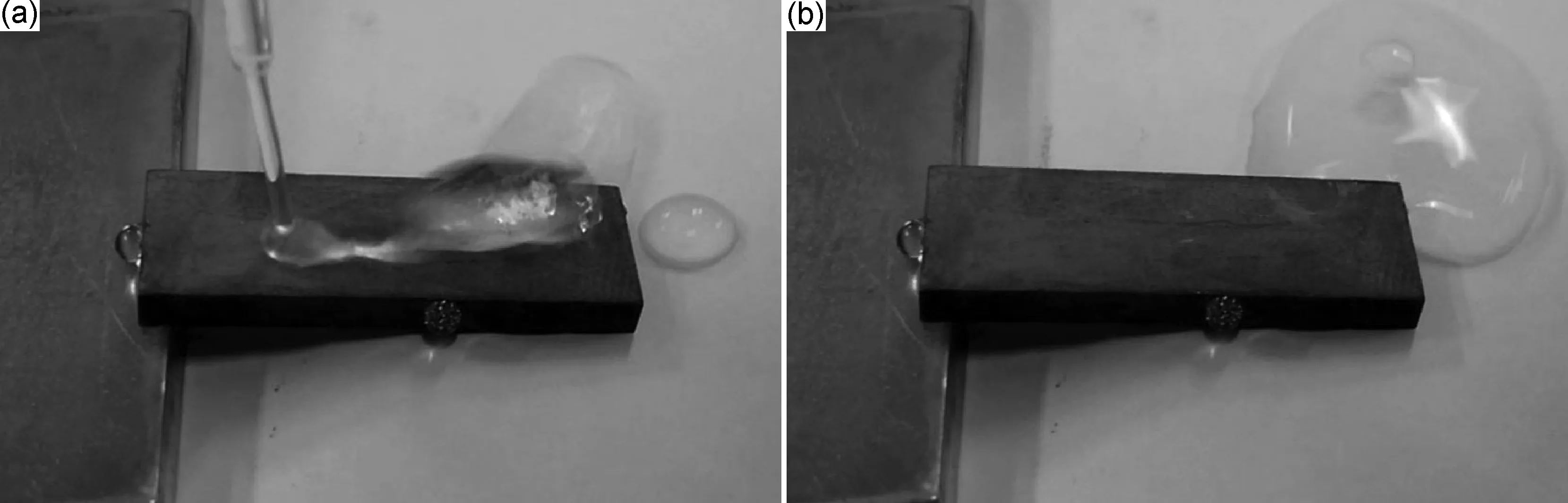

仅仅通过静态接触角并不能很好地衡量疏液表面的润湿性[16],为此进行了疏液表面的水流冲击实验,结果如图5所示。将疏液表面倾斜10°左右,细水流从其上方2cm左右落下。图5(a)显示,水流冲击到疏液表面上时没有发生铺展,而是迅速被弹开并向下方流去;图5(b)显示,水流冲击过后疏液表面被冲击处未留下任何的水渍。经过测量,冲击处与水的接触角依然可达153.47°,因此水流在自身冲击力的作用下也未能润湿疏液表面,这说明疏液表面具有良好的抗水流冲击性。

图5 水流冲击过程中(a)及冲击后(b)的疏液表面 Fig.5 Lyophobic surface during impact (a) and after impact (b) by water flow

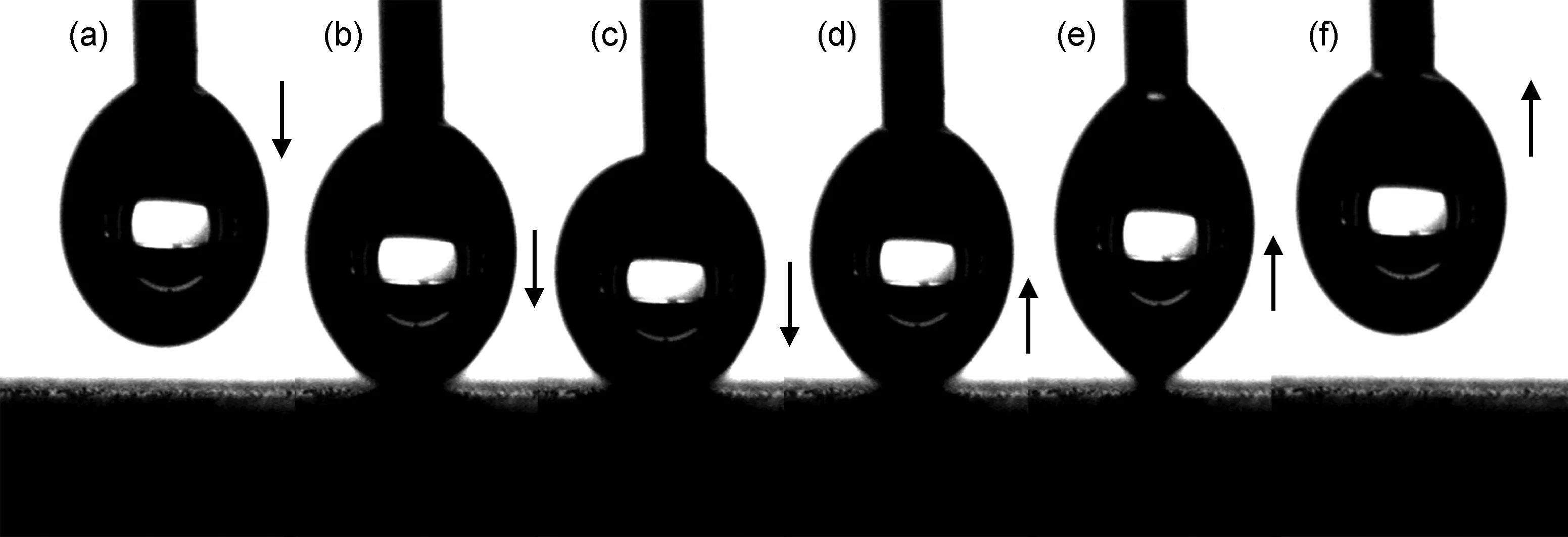

2.3.3 挤压状态下疏液表面的润湿性

图6为3μL水滴与疏液表面接触、挤压和离开的过程。缓慢地降下注射器针头上的水滴(图6(a))使其与疏液表面接触(图6(b)),继续不断地降下注射器针头使得水滴受到的压力一点点增大,可以看到在压力的作用下水滴产生了变形并稍稍偏离了注射器针头中心(图6(c))。缓慢地将注射器针头往上提起,水滴与疏液表面接触的地方也慢慢缩小(图6(d))。然而继续提升注射器针头时,水滴被明显拉长,并出现了“缩颈”现象(图6(e)),该现象与McCarthy等[17]的实验结果一致,所不同的是“缩颈”在后续的提升过程中并没有断裂,水滴又恢复到原来的球形状态(图6(f))。“缩颈”现象表明,水滴在压力的驱使下侵入了ZnO纳米棒之间的空隙,润湿了ZnO纳米棒的生长基底甚至是整个ZnO纳米棒的表面,从而产生了较大的黏滞力[18]。但是,“缩颈”没有断裂又说明仅有很少部分的水滴侵入了ZnO纳米棒之间的空隙,固-液界面之间还是存在相当比例的气体,这就使得疏液表面大部分区域保持了对水滴的排斥力,因此“缩颈”可以完整地离开,疏液表面也没有任何的水渍残留。该结果表明即使水滴被挤压,疏液表面仍具有一定的稳定性。

2.4 影响疏液表面润湿性的因素

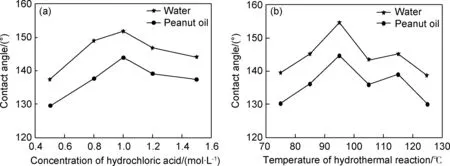

图7为疏液表面与水及花生油的接触角随盐酸浓度(0.5,0.8,1.0,1.2,1.5mol/L,水热反应温度为95℃)和水热反应温度(75,85,95,105,115,125℃,盐酸浓度为1.0mol/L)的变化,可以看出,随着盐酸浓度和水热反应温度的不断增加,液滴的接触角均先增加后又减小,当盐酸浓度为1.0mol/L、水热反应温度为95℃时接触角分别达到最大值。

图6 挤压状态下润湿性的测试过程(a)悬停;(b)接触;(c)挤压;(d)后移;(e)拉伸;(f)悬停Fig.6 Testing procedures of the wetting property under the squeezing state(a)hover;(b)contact;(c)squeeze;(d)departure;(e)stretch;(f)hover

图7 疏液表面与水及花生油的接触角随盐酸浓度(a)和水热反应温度(b)的变化Fig.7 Water and peanut oil contact angles on lyophobic surface changed with the concentration ofhydrochloric acid (a) and hydrothermal reaction temperature (b)

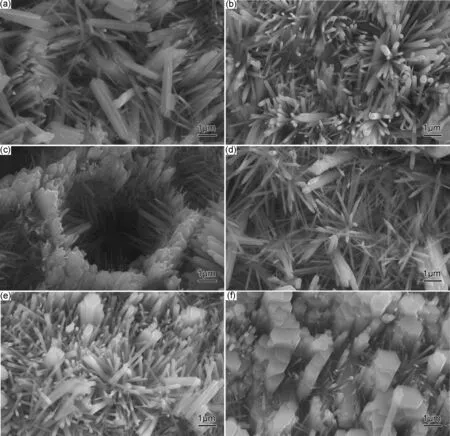

出现上述变化是因为固体的表面微观形貌对润湿性具有重要的影响。图8(a)~(c)为不同盐酸浓度下疏液表面的扫描电镜图片,可以看出,当盐酸浓度较小时(图8(a)),由于基体表面未被刻蚀出合适的亚微米衬底,使得最终生成的ZnO纳米棒空间取向性较差,许多ZnO纳米棒发生“倒伏”并互相粘连在一起,这在液滴润湿表面时并不能很好地截留气体。而当盐酸浓度较大时(图8(c)),表面的粗糙结构变得相当不均匀,出现了尺寸过大的刻蚀坑,即使经过后期的水热反应这些刻蚀坑也依然存在。图8(d)~(f)不同水热反应温度下疏液表面的扫描电镜图片也显示,当水热反应温度较低时(图8(d)),ZnO纳米棒生长缓慢,最终并未形成完整的六棱柱形态,而是呈现出细长的针尖状,纳米棒生长得也很稀疏且相互之间有较大的间隙,间隙太大则会导致表面无法阻止液滴的浸入而易被润湿。相反,水热反应温度过高时(图8(f)),ZnO纳米棒虽然生长为六棱柱的形态,但在高温下其直径过于粗大,导致ZnO纳米棒之间的间隙变得很窄甚至消失,这样一来气体截留率也会大幅降低。由此可见,能否形成空间取向性好、生长完整和间隙合适的ZnO纳米棒是获得良好疏液性表面的关键。

3 结论

(1)采用盐酸化学刻蚀、水热反应及全氟辛酸修饰的方法在锌基体上制得疏液表面,水和花生油在表面的最大接触角分别为154.65°和144.65°,体现出超疏水性和良好的疏油性,滚动角小于10°。

(2)通过水流冲击和水滴挤压测试表明,疏液表面具有良好的抗水流冲击性和一定的稳定性。

(3)盐酸浓度和水热反应温度对最终的ZnO纳米棒生长形态具有重要影响。当盐酸浓度为1.0mol/L,水热反应温度为95℃时,生成的ZnO纳米棒空间取向性好,生长完整,间隙合适,表面疏液性最佳。

图8 盐酸浓度和水热反应温度对疏液表面形貌的影响(a)0.5mol/L;(b)1.0mol/L;(c)1.5mol/L;(d)75℃;(e)95℃;(f)125℃Fig.8 Effect of hydrochloric acid concentration and hydrothermal reaction temperature on the lyophobic surface morphology(a)0.5mol/L;(b)1.0mol/L;(c)1.5mol/L;(d)75℃;(e)95℃;(f)125℃

[1] NISHIMOTO S, BHUSHAN B. Bioinspired self-cleaning surfaces with superhydrophobicity,super-oleophobicity, and superhydrophilicity[J]. RSC Advances, 2013, 3(3): 671-690.

[2] 张勇, 皮丕辉, 文秀芳, 等. 梯度接触角表面的构建与应用[J]. 化学进展, 2011, 23(12): 2457-2465.

ZHANG Y, PI P H, WEN X F, et al. Construction and application of wettability gradient surfaces [J]. Progress in Chemistry, 2011, 23(12): 2457-2465.

[3] CHAUDHARY A, BARSHILIA H C. Nanometric multiscale rough CuO/Cu(OH)2superhydrophobic surfaces prepared by a facile one-step solution-immersion process: transition to superhydrophilicity with oxygen plasma treatment[J]. The Journal of Physical Chemistry C, 2011, 115(37): 18213-18220.

[4] 朱亚利, 范伟博, 冯利邦, 等. 超疏水镁合金表面的防黏附和耐腐蚀性能[J]. 材料工程, 2016, 44(1): 66-70.

ZHU Y L, FAN W B, FENG L B, et al. Anti-adhesion and corrosion resistance of superhydrophobic magnesium alloy surface[J]. Journal of Materials Engineering, 2016, 44(1): 66-70.

[5] KIM H, NOH K, CHOI C, et al. Extreme superomniphobicity of multiwalled 8nm TiO2nanotubes[J]. Langmuir, 2011, 27(16): 10191-10196.

[6] ARTUS G R J, ZIMMERMANN J, REIFLER F A, et al. A superoleophobic textile repellent towards impacting drops of alkanes[J]. Applied Surface Science, 2012, 258(8): 3835-3840.

[7] HUANG L Y, LIU Z L, LIU Y M, et al. Preparation and anti-frosting performance of super-hydrophobic surface based on copper foil[J]. International Journal of Thermal Sciences, 2011, 50(4): 432-439.

[8] LI W, KANG Z X. Fabrication of corrosion resistant superhydrophobic surface with self-cleaning property on magnesium alloy and its mechanical stability[J]. Surface and Coatings Technology, 2014, 253(25): 205-213.

[9] WANG X L, LIU X J, ZHOU F, et al. Self-healing superamphiphobicity[J]. Chemical Communications, 2011, 47(8): 2324-2326.

[10] GANESH V A, DINACHALI S S, SREEKUMARAN N A, et al. Robust superamphiphobic film from electrospun TiO2nanostructures[J]. ACS Applied Materials & Interfaces, 2013, 5(5): 1527-1532.

[11] LI Y, GE B, ZHU X T, et al. A facile way to fabricate a superamphiphobic surface[J]. Applied Physics A, 2014, 115(3): 765-770.

[12] 孙小东, 刘刚, 李龙阳, 等. 热喷涂锌铝合金超疏水涂层的制备及性能[J]. 材料研究学报, 2015, 29(7): 523-528.

SUN X D, LIU G, LI L Y, et al. Preparation and properties of superhydrophobized sprayed Zn-Al coating[J]. Chinese Journal of Materials Research, 2015, 29(7): 523-528.

[13] WANG H X, XUE Y H, DING J, et al. Durable, self-healing superhydrophobic and superolephobic surfaces from fluorinateddecyl polyhedral oligomeric silsesquioxane and hydrolyzed fluorinated alkyl sliane[J]. Angewandte Chemie International Edition, 2011, 50(48): 11433-11436.

[14] ZHU X T, ZHANG Z Z, XU X H, et al. Facile fabrication of a superamphiphobic surface on the copper substrate [J]. Journal of Colloid and Interface Science, 2012, 367(1): 443-449.

[15] SHE Z X, LI Q, WANG Z W, et al. Researching the fabrication of anticorrosion superhydrophobic surface on magnesium alloy and its mechanical stability and durability [J]. Chemical Engineering Journal, 2013, 228(28): 415-424.

[16] ZHANG Y F, GE D T, YANG S. Spray-coating of superhydrophobic aluminum alloys with enhanced mechanical robustness[J]. Journal of Colloid and Interface Science, 2014, 423(6): 101-107.

[17] GAO L C, McCARTHY T J. Teflon is hydrophilic. Comments on definitions of hydrophobic, shearversustensile hydrophobicity, and wettability characterization[J]. Langmuir, 2008, 24(17): 9183-9188.

[18] MILIONIS A, MARTIRADONNA L, ANYFANTIS G C, et al. Control of the water adhesion on hydrophobic micropillars by spray coating technique[J]. Colloid and Polymer Science, 2013, 291(2): 401-407.