燃煤电厂低低温烟气处理系统模拟优化

2018-03-21王争荣耿宣汪洋张锡乾

王争荣,耿宣,汪洋,张锡乾

(中国华电科工集团有限公司,北京 100160)

0 引言

随着环保要求的不断提高,实现部分或全天候消除烟囱“白烟”已受到越来越多的关注和重视。燃煤电厂湿法脱硫工艺中的脱硫塔入口烟温为100~130 ℃,而脱硫之后烟温为47~50 ℃,此时的烟气基本处于饱和状态,烟气温度的降低会造成烟囱出口烟气抬升高度减小,出烟囱后的烟气进一步遇到冷空气冷凝析出水分,形成白烟,造成一定程度的视觉污染,严重时甚至会形成“石膏雨”;同时,随着烟温的降低,烟气中的酸性成分会形成酸滴,对烟道和烟囱造成腐蚀[1]。

低低温烟气处理(MGGH)系统是一种通过中间热媒将烟气余热回收与烟气再热联系起来同时还能保持相互独立的换热系统。脱硫后的烟气温度得到提高,加大烟气抬升高度,可实现部分或全天候消除烟囱“白烟”。起初的MGGH布置在除尘器与脱硫塔之间,煤的硫分高时,这种布置方式易导致较严重的烟道酸腐蚀现象。三菱公司于1997年开始将MGGH布置在空气预热器和除尘器之间,可使进入除尘器的烟气体积流量减少,实现余热利用的同时还提高了除尘效率,具有良好的环保和节能效果,符合超低排放的要求[2-5]。至今,日本有多台大机组在运行,如原町电厂、常陆电厂、碧南电厂、橘湾电厂和三隅电厂等,国内也有电厂已采用该技术,如华能珞璜电厂、国投湄洲电厂、广东粤电大埔电厂、浙江嘉兴电厂和上海漕泾电厂等[6-8]。目前国内虽有关于MGGH系统项目数据和经济性分析的报道,但对系统的整体模拟和设备投资的综合经济性优化的研究未见报道,本文从系统流程模拟角度入手,探究其多种条件下的最佳操作参数,以降低造价、节约制作费用。

1 MGGH技术工艺

1.1 MGGH系统

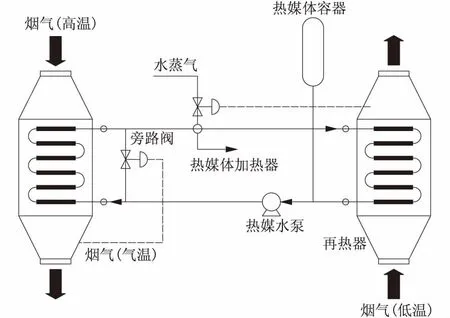

MGGH系统包括烟气降温换热器和烟气再热换热器2台换热器,通过循环热媒水使2台换热器形成一个闭式回路。循环热媒水在降温换热器吸热以降低烟气温度,而在再热换热器中又将所带大部分热量用于加热脱硫后的烟气,使烟气温度得以提升,热媒水温度又降至初始温度回到降温换热器。配套设备有热媒水循环水泵、热媒体膨胀罐、补水系统、加药系统、清灰系统,低负荷时还需配套辅助加热器[9],如图1所示[3]。

图1 MGGH工艺原理

烟气降温换热器和再热换热器分别安装于电除尘器入口前和脱硫塔出口的烟道内,换热管采用单H或双H型翅片管。为防止换热管低温段产生低温腐蚀,烟气降温换热器热媒水入口温度应高于烟气露点,一般设定在65~75 ℃,热媒水经降温换热器换热之后,温度升至100 ℃左右。高负荷时,降温换热器所吸收的热量大于再热换热器烟气升温所需热量,多余热量可用于加热低压加热系统的凝结水或空气预热器;而在低负荷时,降温换热器回收热量不满足再热换热器烟气所需热量,为了保证烟气的提升高度,需开启辅助加热器[9]。

图2 MGGH工艺模拟流程

1.2 MGGH的技术优势

MGGH系统使进入电除尘器的烟气体积流量减小,可减少除尘器和风机等设备的初步投资;低温除尘器中高质量浓度的粉尘对烟气中的SO3进行物理和化学吸附,脱除大部分SO3,减轻后续烟道和设备的腐蚀;再热换热器将脱硫塔之后的饱和湿烟气加热为非饱和烟气,不仅提升了烟气爬升高度,消除“白烟”和“石膏雨”现象,也可降低烟囱防腐维护费用;回收余热用于加热低压加热器的凝结水或空气预热器的空气,具有一定的节能效果[3,10]。

2 主要设备及优化设计

本文以某公司330 MW(#1,#2)供热机组烟气超低排放改造工程为例进行说明。MGGH系统由降温换热器、电除尘器、烟气再热换热器组成,降温换热器布置在电除尘器入口的水平烟道处,再热换热器安装于脱硫塔后部烟道处。经降温换热器后,烟气温度由128 ℃降至90 ℃,热媒水由70 ℃被加热至95 ℃,循环热媒水通过再热换热器将脱硫塔后烟气温度由45 ℃升至75 ℃,一定程度上消除了烟囱“白烟”,剩余热量约6.66 MW,用于加热锅炉凝结水,提高锅炉效率。

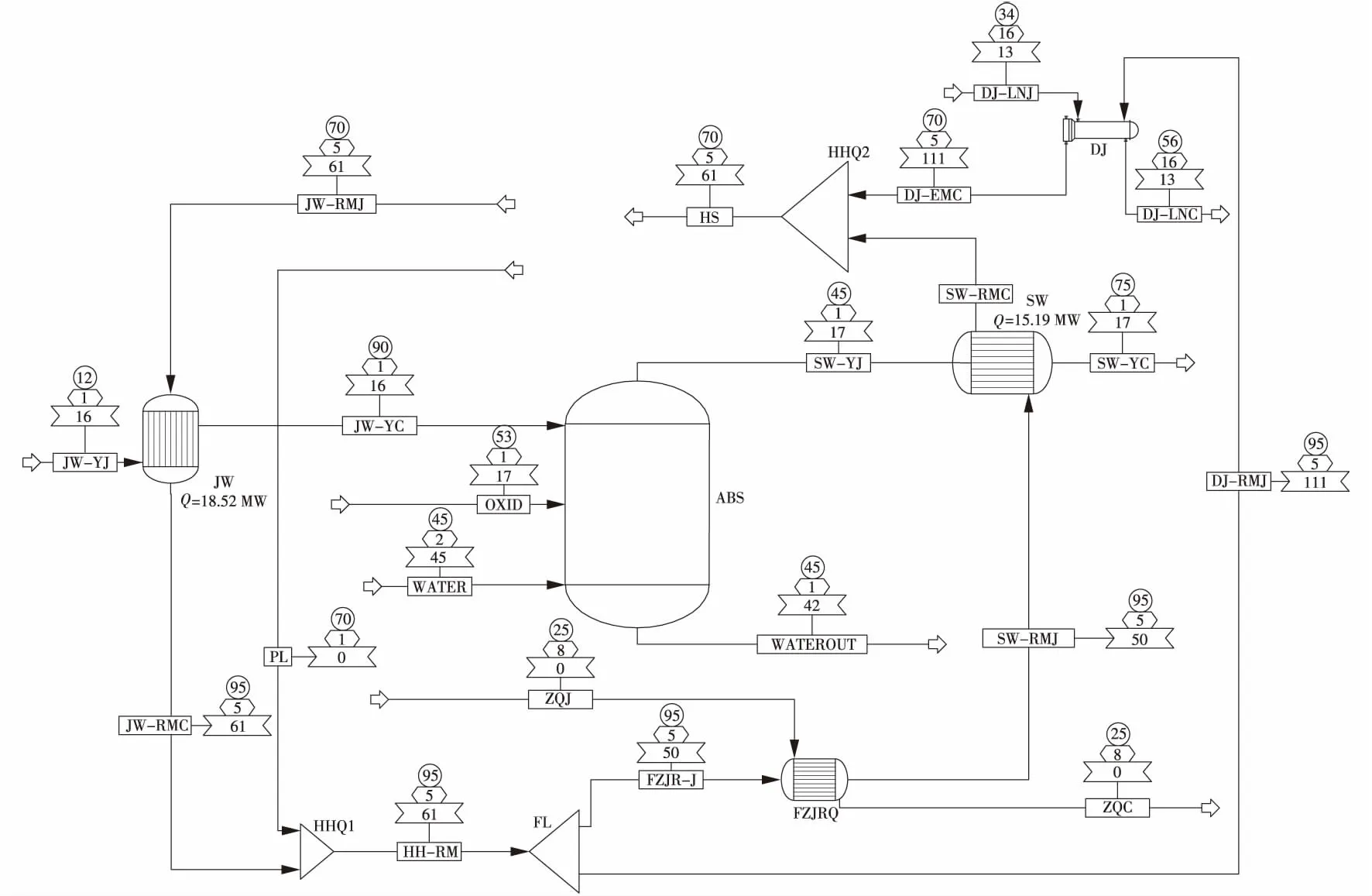

2.1 系统模拟

在Aspen Plus软件中建立MGGH系统,利用HeatX模块来模拟降温换热器、再热换热器、辅助蒸汽加热器以及凝结水换热器,换热器壳程走烟气,管程走热媒水。利用Flash模块模拟脱硫塔,通过相关设定使得脱硫塔出口的烟气为45 ℃饱和湿烟气,为了消除烟囱白烟,该项目要求将脱硫后的烟气加热至75 ℃,MGGH工艺模拟流程如图2所示。

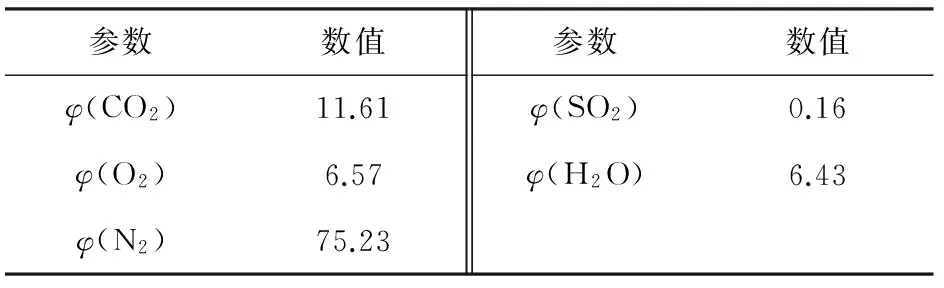

工艺流程搭建完成之后,输入烟气和水的相关工艺参数,该项目单台锅炉烟气流量为1 279 967 m3/h(标态,湿基,实际 O2),具体组成见表1。

表1 烟气成分 %

额定工况下,模拟所得降温段换热器原烟气质量流量为1 674.35 t/h,与热媒水换热后烟气温度由128 ℃降至90 ℃,回收热量为18.52 MW,再热换热器净烟气质量流量为1 723.31 t/h,与热媒水换热后烟气温度由45 ℃降至75 ℃,所需热量为15.19 MW,降温段烟气释放的热量大于升温段烟气所需热量;当热媒水由70 ℃被加热至95 ℃时,需热媒循环水流量为619.677 t/h,多余的热量用于加热凝结水,来自#8低压加热换热器入口的凝结水温度为33.2 ℃,通过凝结水换热器加热至55.8 ℃,随后返回#7低压加热换热器入口,从而降低系统抽气,节约热耗。模拟物料和热量平衡均与电厂实际数据一致,系统模拟可靠。

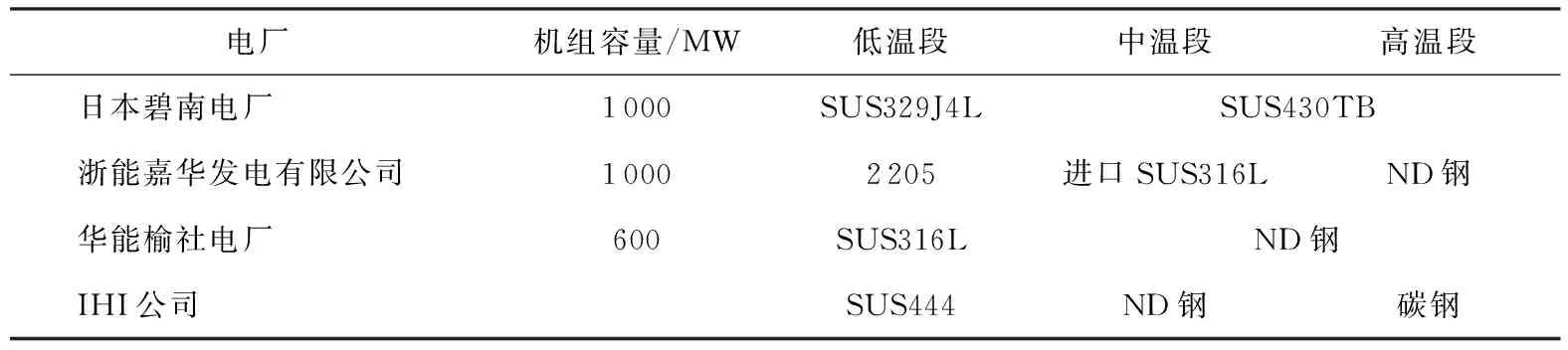

表2 国内外低低温换热系统材质

表3 国内外烟气再热系统换热管材质

2.2 改造方案

2.2.1 低温腐蚀

燃煤锅炉燃烧产生的烟气含有一定的SO3,SO2,HCl,与水蒸气反应生成酸,烟道中的降温换热器和升温换热器部分或全部换热面温度处于烟气露点以下,随着换热的进行,烟气与温度低于烟气露点的换热管接触时形成酸滴,就会产生低温腐蚀[11-12]。

工程上目前可采用以下措施来防止低温腐蚀:采用能够耐低温腐蚀的材料;根据有限腐蚀理论,控制换热管壁温在合理的范围内[13]。

依据有限腐蚀理论和工程经验,当换热管中热媒水温度高于烟气露点25 ℃且小于105 ℃时,低温腐蚀速率小于0.2 mm/a,该腐蚀速率在工程上是可以接受的。依据烟气中水蒸气的质量浓度,一般烟气露点为30~60 ℃,MGGH系统中最低水温则要控制在55~85 ℃。经计算,该电厂烟气露点为39.8 ℃,则要求热媒水最低温度约为65 ℃,根据低压加热系统水温情况,该项目低温换热器凝结水温度按70 ℃设计[14]。

2.2.2 低低温换热系统材质选择

降温段换热器将烟气温度降至90 ℃,换热器高温段材质选择20 G、低温段为ND钢(约占总换热面积的50%),从而保证换热面温度低于90 ℃时其换热面材料满足低温腐蚀要求。ND钢具有优良的耐硫酸露点腐蚀和氯化物腐蚀性能,因此被广泛用于电厂热交换器的制造[7,13]。

国内外低温换热系统换热管材质选择见表2。

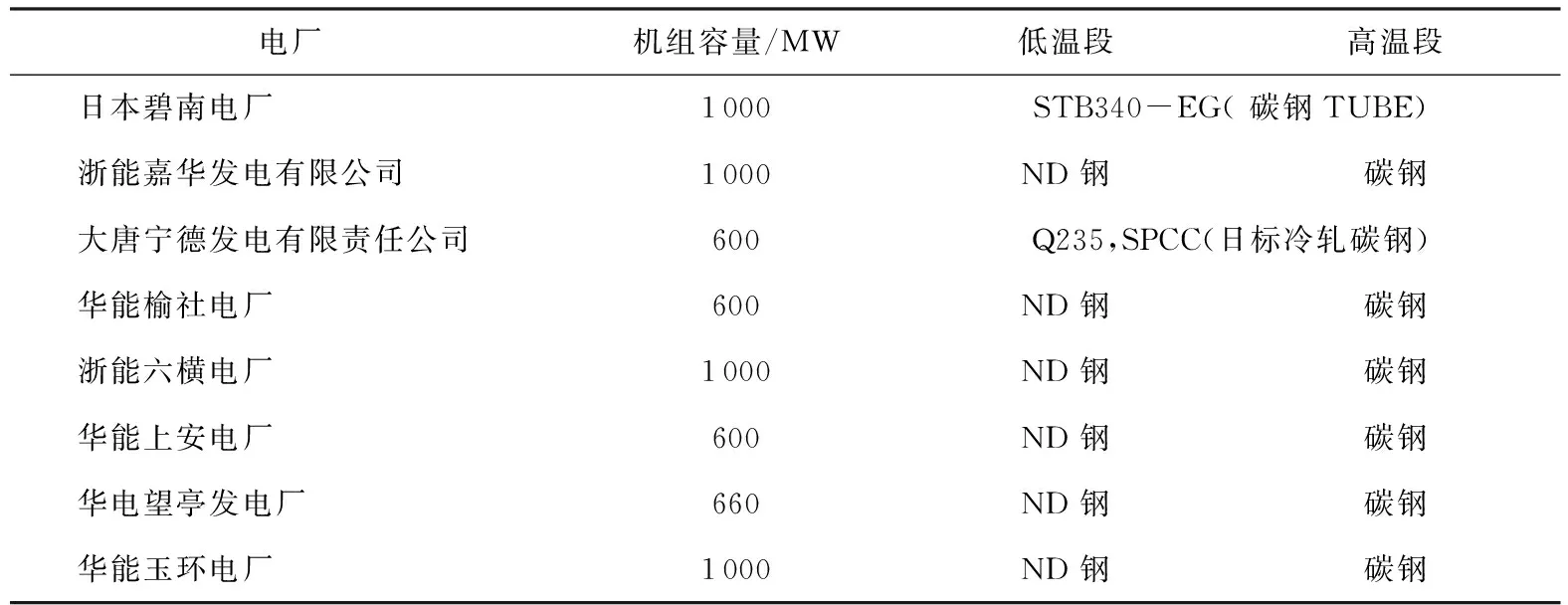

2.2.3 烟气再热系统材质选择

参考国内电厂和日本电厂烟气再热系统换热管材质的选用情况,当前烟气再热系统换热管材质选择有多种方向,具体参见表3。

日本使用较多的是铁素体不锈钢,其一般不含镍元素,具有很好的耐氯化物应力腐蚀性能,推荐低温段材质选择SUS444;国内倾向于使用高品质的奥氏体不锈钢及双相不锈钢[13]。

该工程再热换热器布置在脱硫系统后,并预留下一步增设湿式除尘器的改造空间,烟气中大部分的SO2和SO3已经除尘器和脱硫去除,受热面的SO3低温结露腐蚀减弱,但烟气中仍还含有不少具有强腐蚀性和渗透性的氟化氢和氯化物,因此,防止Cl-,F-的腐蚀对于再热换热器尤为重要。烟气中携带的石膏浆液滴黏附在换热壁上,随着浆液水分的蒸发会形成板结的粘污层[15]。

根据实际烟气环境情况及部分电厂材质选择情况,对MGGH的再热换热器分3段布置:第1段换热管材质选择SUS2205;第2段换热管选择性能不低于SUS316L的材质;第3段换热管选择性能不低于ND钢的材质,换热管基管为圆管,翅片与基管材质相同。

3 MGGH操作参数优化

由于低温腐蚀的存在,降温换热器和再热换热器选用不同的耐腐蚀材料,市场单价相差比较大,导致降温换热器和再热换热器的成本不同。而MGGH系统是由降温段和升温段2个换热器形成一个闭式循环,通过热媒循环水,用降温段的烟气热量来加热脱硫塔出口烟气。循环热媒水的入口温度和出口温度影响降温换热器和再热换热器的换热端差,依据上述选材和布置方式,通过计算,再热换热器的单位造价远高于降温换热器,在闭式循环系统中,当再热换热器温度端差变大时,其换热面积可相应减小。

烟气与水换热时,降温换热器和再热换热器烟气侧换热系数均远小于水侧换热系数,因此,可认为换热器的总换热系数由烟气侧决定,数值近似为烟气侧换热系数。保持烟气侧截面流速不变时,换热器的换热系数将不发生变化,烟气携带热量也不发生变化,换热器所需要的换热面积S与换热器的换热端差Δt成反比。

S=Q/(KΔt) ,

(1)

式中:Q为换热量,kJ/s;K为总换热系数,W/(m2·K);Δt为对数平均温差,℃。

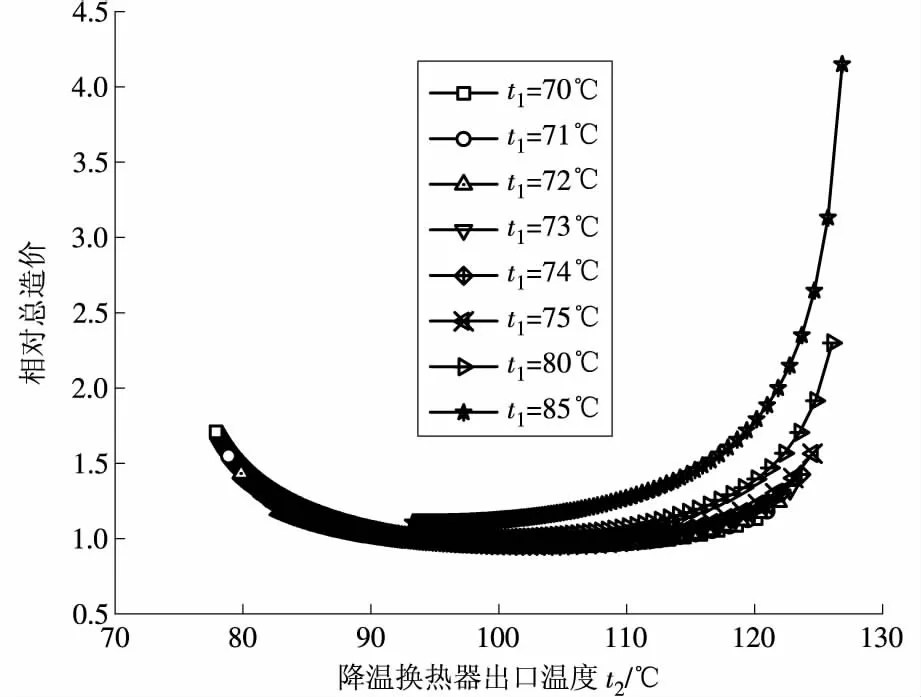

在烟气流量和烟气进、出口温度一定的情况下,Δt由循环热媒水进、出口温度t1和t2决定,由此可知,此优化问题变为双变量优化问题。该项目原设计工况下热媒水进口温度t1=70 ℃,出口温度t2=95 ℃,降温段和升温段换热器的换热面积总和S1+S2=43 746 m2,以该设计条件下的降温换热器和再热换热器总价为基准,设其为1。优化后相对总造价与t1,t2变化趋势如图3所示。

图3 换热器相对总造价随出口水温变化

由图3可以看出,随着主变量t1变大,造价曲线随之整体抬高,而在t1一定的情况下,造价曲线随着t2的增大先减小而后又增大。t1=70 ℃、t2=105 ℃时,降温换热器和再热换热器的换热面积总和S1+S2=44 423 m2,降温换热器和再热换热器总价为最低,与原设计条件下的比值为0.949 8。优化后成本降低约5.02%,换热面积增加1.55%,在降温换热器和再热换热器烟气流速不变的情况下,增加的面积只能沿烟气纵深方向布置,可认为压力降与纵向管排数(烟道方向)成正比,因此,系统压降也相应增加1.55%,对整个系统的压降几乎无影响。

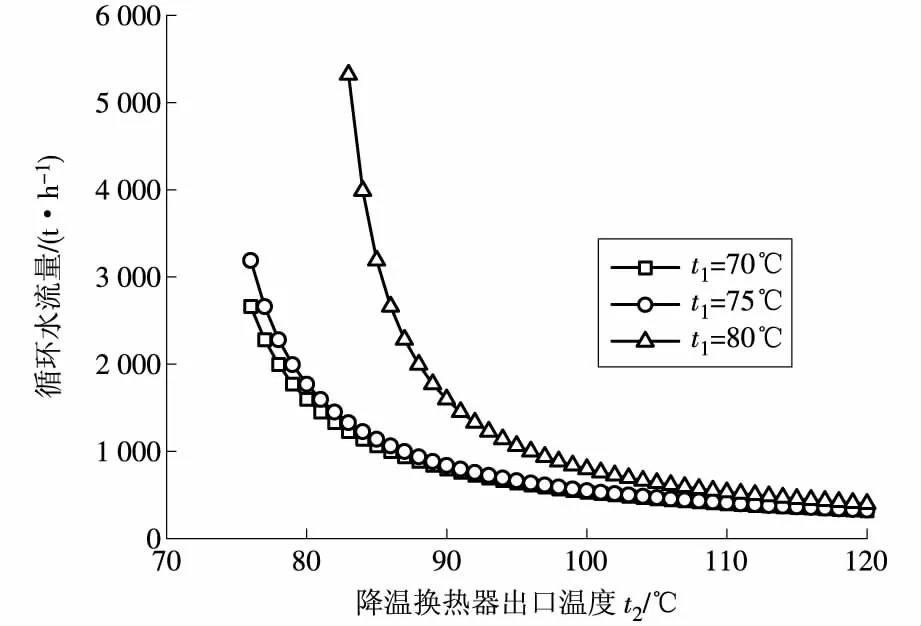

设计值t2为95 ℃时,再热换热器换热对数平均温差为22.5 ℃,所需循环水量为638.100 t/h,优化后t2为105 ℃时,对数平均温差变为27.4 ℃,需要循环水量为455.786 t/h,循环水量变小,循环热媒水泵的功耗随之下降,3种工况所需的循环水量随温度的变化如图4所示。

图4 循环水量随出口水温变化

4 结论

(1)根据电厂工艺参数和设备操作条件,利用Aspen Plus软件内置模块对MGGH系统进行搭建,完成数值模拟。

(2)使用软件的敏感性分析工具,利用双变量进行了工艺优化,分析得到MGGH系统设计经济最优点,循环水温度由70 ℃→95 ℃变为优化设计工况的70 ℃→105 ℃,所需循环水量由619.677 t/h变为437.428 t/h,降低了循环水泵所需功率。

(3)优化后再热换热器换热平均对数温差由原来的22.5 ℃增大至27.4 ℃,再热换热器需要换热面积随之减小;优化后降温换热器和再热换热器的总换热面积比原设计增加1.55%,但降温换热器和再热换热器的设备总价降低5.02%,经济效益良好。

[1]廖增安.应用LMGGH技术解决火电厂湿烟囱问题的可行性分析[J].环境保护与循环经济,2014,34(4):29-32.

[2]王中伟,李超,于丽新.350 MW燃煤机组加装MGGH系统设计方案的制定[J].环境保护与循环经济,2014,34(2):42-47.

[3]陈文理.MGGH技术在1 000 MW机组中应用的技术、经济性分析[J].电力建设,2014,35(5):103-107.

[4]马金祥,陈军.低温省煤器在火力发电厂中的优化设计[J].华电技术,2016,38(7):15-19.

[5]王枢.烟气换热器在某厂的设计及使用分析[J].科技创新与应用,2016(23):139.

[6]孙玉芳,李国堂.浅析热媒管式烟气加热器系统的设置方案[J].节能技术,2016,34(4):377-381.

[7]刘文.330 WM机组MGGH系统改造分析与研究[J].锅炉制造,2016(4):37-39.

[8]张瑾.华电望亭电厂MGGH及其控制系统的设计应用[J].机电技术,2016,39(3):29-32.

[9]任海聪,郭军.火力发电厂超低排放改造低低温省煤器(MGGH)[C]//中国节能协会热电产业联盟.2016燃煤电厂超低排放形势下SCR脱硝系统运行管理及氨逃逸监测、空预器堵塞与低温省煤器改造技术交流研讨会论文集,2016:243-249.

[10]殷戈.燃煤电厂中间热媒体烟气换热器系统改造[J].发电设备,2016,30(3):191-193.

[11]杭州锅炉集团股份有限公司.MGGH换热系统低温腐蚀问题浅析[C]//中国动力工程学会环保技术与装备委员会.煤电厂“超低排放”新技术交流研讨会论文集,2014:243-250.

[12]张建中.燃煤烟气降温除尘过程中SO3浓度的浓淡分离现象及对酸露点温度影响的分析[J].锅炉技术,2015,46(3):12-13.

[13]张全斌,朱青国,何翊皓.搪瓷换热管在燃煤发电机组MGGH上的应用研究[J].浙江电力,2016, 35(9):57-61.

[14]刘宇钢,罗志忠,陈刚,等.低温省煤器及MGGH运行中存在典型问题分析及对策[J].东方电气评论,2016,30(2):31-35.

[15]孙春农. 燃煤掺烧下1 000 MW机组洁净排放深度优化与实施[J].上海节能,2016(6):340-343.