A319/320机翼前缘滑轨肋项目数控工艺方案改进

2018-03-20江宏志

江宏志

摘要:本文主要介绍A319/320机翼前缘滑轨肋项目数控工艺方案改进的思路和方法,以缓解原有工艺方案和新项目增加的压力,缓解机床由于老化故障等,同时减少工人的劳动强度,提高加工效率。

关键词:工装;滑轨肋;改进

DOI:10.16640/j.cnki.37-1222/t.2018.02.011

1引言

A319/320滑轨肋是欧洲空中客车公司的A319和A320客机上的组件之一,它位于飞机机翼的前缘处,安装在前梁上,其功能是对机翼前缘的移动部分起到支撑的作用外,还支撑前缘缝翼滑轨的转动,是缝翼开合的动源。该组件按整体飞机两翼计算共24对,单翼为12对,左右机翼的肋对是对称的。每一个肋对是由两块肋板零件组成,这样计算共有48个肋板零件组成。

肋对由一块毛坯材料加工成一个内肋外肋,将其标识成肋对且在整个制造过程中均保持成对状态。每个肋板零件都有与蒙皮相连接的缘条、内部的减轻槽腔、加强筋、装配孔、通孔及定位凸台。肋对装配孔的位置、精度要求严格,并且部分孔有互换要求。而且,零件的外形公差要求严格、零件的表面光度要求较高,同时,零件的表面光洁度形成的方式受限。

2滑轨肋项目原加工方案

A319/320机翼前缘滑轨肋加工流程:(以12号右肋的加工为例进行分析)。

2.1第一面加工方案

真空吸附、粗加工零件外形——粗加工零件内形——精加工缘条高度——半精铣缘条外形、内形——精铣缘条外形——精铣缘条内形、方孔——补铣凸台圆弧R2——制2個基准孔——制12个螺栓孔——铣下零件周边。

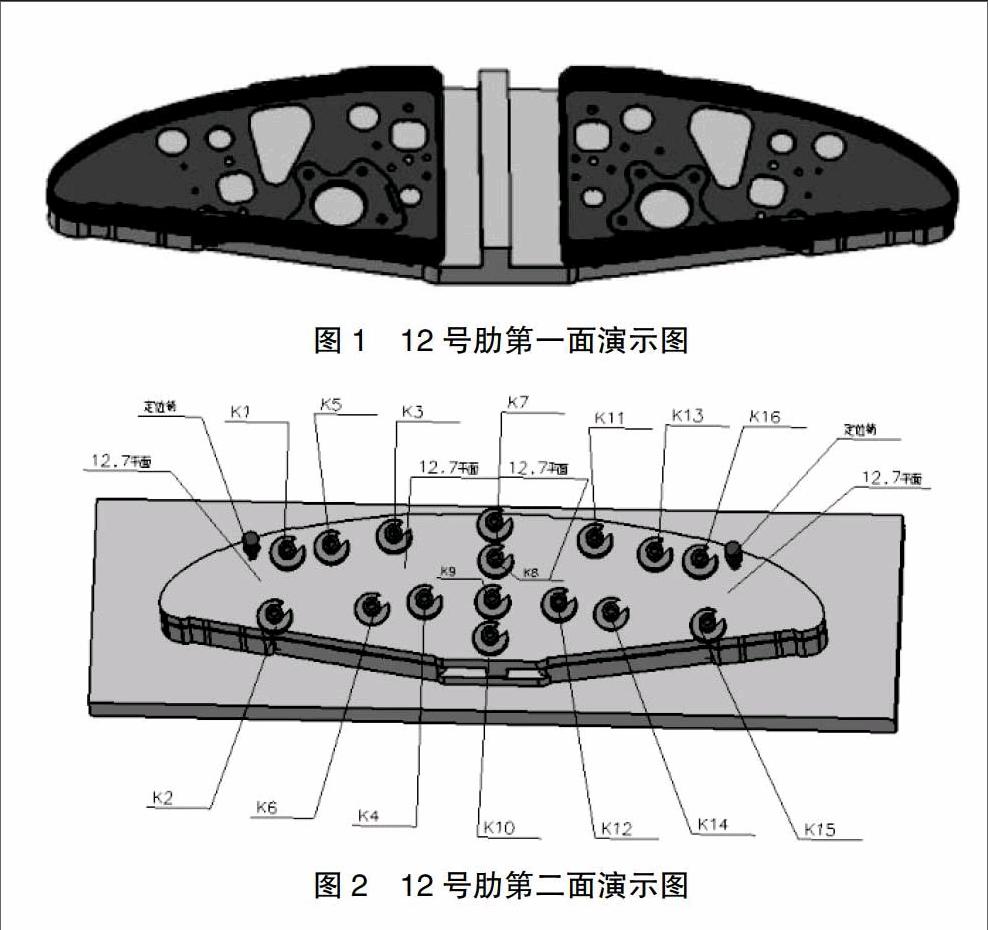

2.2第二面加工方案

专用真空铣夹工装铣平面,露出螺栓孔及基准孔——定位销拉直找正,拧紧螺栓(共16个螺栓),切断零件

卸掉螺栓(共12个螺栓),粗铣、精铣12.7平面

卸掉螺栓(共4个螺栓)拧紧螺栓(共8个螺栓)粗铣、精铣腹板面。——倒角、钻孔,卸掉(共8个螺栓)。

2.3当前面临的问题

滑轨肋项目占我单位所有项目机械加工零件的40%,滑轨肋项目平均每个月6架份,每个滑轨肋对需要倒换螺栓共计48个,原有工艺方案和新项目增加的压力,机床由于老化故障严重的影响了生产进度和加工效率,改进方案提高加工效率迫在眉睫。

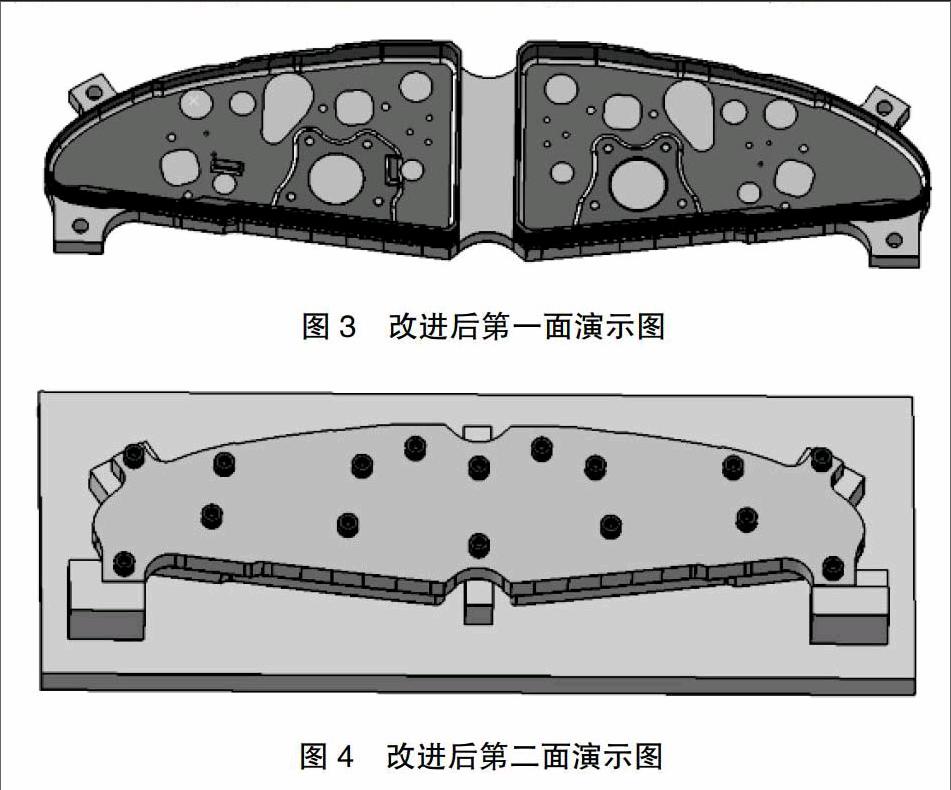

3滑轨肋项目加工方案改进

采用背面一次装夹加工,避免来回倒换螺栓方案:

3.1第一面加工方案

真空吸附、粗加工零件外形——粗加工零件内形——精加工缘条高度——半精铣缘条外形、内形——精铣缘条外形——精铣缘条内形、方孔——补铣凸台圆弧R2——制16个螺栓孔——铣下零件周边。

3.2第二面加工方案

在工装上拉直找正,拧紧所有螺栓。(共16个螺栓),——粗铣12.7平面、粗铣腹板面——精铣12.7平面、精铣腹板面——倒角、切断零件卸掉所有螺栓,(共16个螺栓)。

4滑轨肋项目改进后效果比较

对改进前后滑轨肋加工过程中的优缺点进行比较:

4.1从人员的因素分析

原工艺方案需要拧卸螺栓48个,需要不间断中停机床手动清理铝屑;改进后方案只需拧卸螺栓32个,减少了劳动强度。

4.2从设备的因素分析

原方案采用立式机床加工,易造成堆屑,易造成排屑不畅,散热不好,导致零件的电导率超差,严重的影响零件质量问题,人工手动清理铝屑需要不间断的中停机床;改进后方案采用卧式机床,排屑流畅,可以避免这些问题。

4.3从工装的因素分析

原方案使用插销定位工装加工时需要中停机床不断的倒换螺栓,增加工人劳动强度;改进后方案使用带凸台工装一次性装夹定位,无需倒换螺栓。

4.4从工艺的因素分析

原方案在拧卸螺栓的时候,零件容易晃动,导致零件串位,需要插上定位销保证坐标原点一致;改进后方案无需倒换螺栓,只需在加工准备的时候一次性拉直找正,减少工步,调用程序时间减少。

4.5从测量的因素分析

经过测量机测量,两种方案都符合质量上要求。

4.6从效率的因素分析

原来方案加工一对零件需要大概400分钟;改进后方案加工一对零件需要240分钟。

5结束语

通过这次工艺方案的改进,从而很大程度的降低了操作者的劳动强度,减轻了机床的压力,提高了加工效率,保证了产品的质量。该组件现已正式投产并一次性通过首件检验,制造过程在工装上的成功应用,不仅满足工程上的要求,同时也满足了批量生产的要求。这种方案的成功应用为A319/320机翼前缘滑轨肋24个肋对背面加工方法改进打下了基础,经过论证可以进一步推广可以作为备用工艺方案,同时也可作为其它项目工艺方案改进的一个借鉴。