一种用于电阻焊机的互联网监控平台系统

2018-03-19

(中国船舶重工集团公司 第七零七研究所,天津 300409)

0 前言

随着通信技术的飞速发展,互联网技术在各个行业和领域都得到了广泛应用。物联网技术是目前在工业制造领域大热的一个发展趋势,它是以互联网技术为核心对已有工业设备进行改进,克服环境和地域上的限制,真正实现各物与物之间的实时通信,从而满足对设备的远程监视和控制等各类需求。在工业制造领域,很多行业都开始构建自己的物联网系统作为未来的重点发展方向。但是在汽车电阻焊领域,目前国内由于环境的特殊性以及设备的复杂性、多样性等,全行业的联网系统还只停留在现场联网控制系统的阶段[1]。

以中国船舶重工集团公司的现场电阻焊机控制系统为例,整个系统基于CAN现场总线对所有设备进行信息采集,再通过工业以太网经由集中控制器将数据采集到整个系统的终端,即现场上位机,再由上位机程序实现对整个系统的管理和监控。由于系统的终点是现场配备的上位机,故所有数据和通信过程都只能处于封闭的现场环境中,无法满足外界可能需要的各种获取数据的需求。基于上述考虑,在原有现场系统上进行了更新和扩展,将整个系统的核心由现场控制系统转移到互联网服务器,构建了一个完整可用的电阻焊接远程互联网监控平台,同时也是在电阻焊机领域一次对于物联网技术的尝试和探索。

1 概述

1.1 系统结构和原理

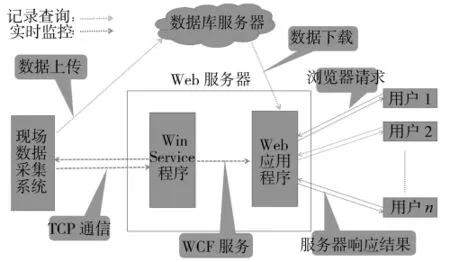

该系统为一套完整的电阻焊机远程数据监控实施方案,主要分为MFC现场数据采集模块,WCF面向服务的数据通信模块以及面向用户的Web应用模块3个模块。其中MFC现场数据采集模块是基于七零七所已有现场数据采集系统,结合整个平台系统的实际需要,对原系统进行一系列改进后所得到的。而面向服务的数据通信模块和Web应用模块则分别部署在远程通信服务器和Web服务器的应用程序。具体系统原理如图1所示。

由图1可知,现场系统的数据通信采用无线通信模式替代了原有的有线模式,同时配备多个无线AP覆盖整个现场,确保数据的可靠传输。整个系统的核心也由现场上位机转移到远程服务器上,由面向服务的通信程序提供数据的接收和获取服务,同时Web端采用SignalR+JS技术实现Web客户端与服务器间的实时数据通信。

图1 系统原理

1.2 系统功能

在现场焊接管理系统已有功能的基础上,结合实际需求,该互联网平台实现了设备在线监控和远程历史数据查询(包括焊接规范、修磨规范、故障记录、焊接结果等)两个核心功能,同时也具备了一般互联网站所需的数据加密、用户管理等各类基本功能。该系统在服务器端的通信模块主要采用基于WCF的接口化通信方式。数据再传输到服务器后都要经由该通信模块处理和储存,再以接口化的方式暴露给各类平台。WCF模型是微软公司用来构建面向服务的应用程序而专门设计的一种分布式通信编程框架。基于该框架构建的通信模块可以达到模块化、跨平台、性能好等目的。由于采用了模块化的设计,系统数据可以通过多平台获取,既可以通过计算机上的本地浏览访问Web服务器进行获取,也可以开发对应的APP,在安卓或IOS设备上进行显示。基于Windows系统的服务器编写了MVC网站应用程序(c#)示例,用于实现系统的Web访问功能。

2 工业现场的电阻焊接Wifi无线联网系统

现有现场联网系统主要用于对电阻焊接的集中管控和信息采集,已广泛应用于各个生产现场,且都能够保持良好稳定的运行。为了配合远程监控平台的需求,对现场上位机软件进行重新设计和编写,将上位机的MFC应用作为现场数据上传模块。同时,为了提高数据传输的稳定性,采用了无线Wifi联网的通信方案采集现场数据。

2.1 系统结构

现场系统体系结构如图2所示。采用三层结构两层网络的模式:根据集散系统分散控制、集中管理的特点,将Wifi无线网络与工业以太网结合使用,有效解决了网络数据传输的实时性、确定性和可靠性问题,可以完成大型焊装生产线的自由组网。

图2 现场系统体系结构

系统最下层设备是焊机,根据焊机在车间的工位布局以及与上位机机房的距离等,将焊机划分为不同的Wifi无线网络,最多可以控制64台焊机;系统的中间层为电网平衡控制系统,负责运行限容评估软件;系统上层为上位机软件,主要负责实时监控现场焊机的工作状态以及将焊机数据传到远程服务器。

电网平衡控制系统和现场焊机采用WIFI无线网络进行通讯。限容系统对网络数据传输的实时性要求非常高,Wifi无线网络每次传输数据都包含一个标识符信息,这个标识符内含有将要发送消息的优先级定义。Wifi无线网络根据标识符的优先级决定消息发送的先后顺序,因此标识符的合理设计非常关键,根据各种消息对实时性要求的不同,将其标识符设计为不同优先级别,有效保证限容系统的实时要求。

限容系统与上位机采用工业以太网ADS方式进行数据传递,通过电网平衡转换装置使Wifi无线网络与工业以太网实现无缝、高效连接,借助工业以太网通信速率快、信息量大、组网灵活等优点实现对焊机的实时监控。

2.2 Wifi系统的布线

针对各种不同的工业焊接车间和无线节点规模大小,采用各种不同的Wifi布线方案。

2.2.1 采用单、双AP模式

对于中小范围Wifi覆盖,采用维盟双频千兆WAP 8001C,发射功率23 dbm,带机量100~120台,经济适用。当单AP模式无法满足无线信号覆盖需求时,可采用双AP模式。把需要无线信号覆盖的区域划分为2个以WAP8001C为中心的圆形覆盖面,在两个圆心处设置WAP8001C,2个AP之间直接用网线连接即可组成一个较大的无线信号覆盖网络。

2.2.2 采用以POE交换机为桥梁的多AP布线方案

对于大中范围Wifi的无线覆盖,采用维盟双频千兆WAP8001C,发射功率23 dbm,配合其各种规模的POE交换机,对于全车间的无线覆盖即无死角。布线方式采用网络拓扑结构,即将多个AP通过POE交换机用网线连接,从而达到数据实时交换的目的。使用POE交换机还可直接通过网线对各个AP直接供电,从而省去在生产现场为每一个AP提供电源的麻烦。

2.2.3 采用超级AP

对于超大规模车间、成本要求不严格的情况,直接采用超级AP。对于80 000 m2的车间全无线覆盖,大约需要6~8个。此外,对于Wifi网络的安全性采取以下措施:(1)设置密码,对于接入SSID的用户均要求输入密码;(2)MAC地址绑定,对于每台电阻焊机,即下位机的CAN/Wifi模块的唯一MAC地址对于SSID进行绑定,避免其他MAC地址的设备连接进网络;(3)SSID采用中文编码,使入侵软件的兼容性差;(4)禁用SSID广播,使别人无法搜索到该网络,但该网络仍然可用。

2.3 上位机软件功能设计

考虑到软件的可重用性和维护方便等因素,在设计系统时采用3层结构模式,按照功能不同将软件抽象为界面显示层、业务处理层、数据库访问层三层结构,通过组件封装技术将各层功能进行打包,每层之间数据访问均通过组件的接口函数实现。软件系统体系结构如图3所示。

图3 软件系统体系结构

为了更好地兼容系统的多样性,数据库系统采用MS SQL Server 2008版本,该版本可以稳定运行在Windows平台的各主流版本上,同时具备自动发布/订阅功能,方便实现远程数据库同步等功能。中间层的数据处理逻辑主要实现数据的采集查询等,同时对现场采集的数据进行再封装,按照远程通信协议规定的数据格式,将数据包提供给事务处理模块。事务处理模块主要负责协调各个模块的通信过程,还包括各类业务功能的实现和指令发送等。最后,显示模块将经过处理的现场数据以图形界面的方式呈献出来。此外,考虑到大部分工业现场可能存在上网困难情况,选择采用4G上网卡接入的方式实现上网功能,经过实际测试传输稳定可靠。

2.4 系统功能和主要界面演示

2.4.1 电网三相平衡及限容。

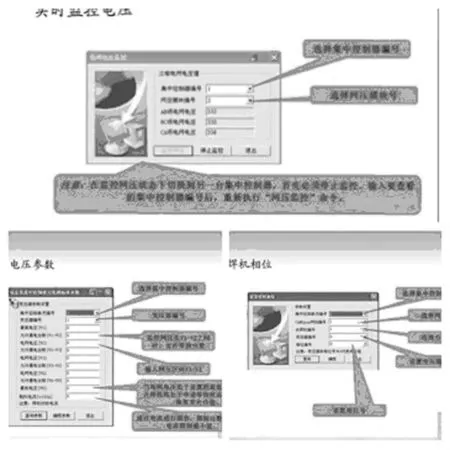

使用在线同步和动态调整等先进算法对网络内每一台焊机的通电请求进行计算判断,在一个周波(20 ms)内给出允许通电或禁止通电的响应;根据变压器容量,限制同时工作的焊机电流总和;根据三相平衡度,限制相间最大电流差值;各个电阻焊机重要性不同,可加权对待。上位机界面1如图4所示。

图4 上位机界面1

2.4.2 工作状态实时显示及参数管理功能。

工作状态实时显示包括焊接状态、等待状态、空闲状态、故障状态、离线状态的实时显示;焊接参数实时显示包括规范号、工位号、焊接电流、焊接时间、控制角、导通角、焊点数;故障信息实时显示,包括焊机号、工位号、故障号、故障原因、解决方法。上位机界面2如图5所示。

统一编程,可以在集中控制室内对任意一台焊机编程,不同焊机编程数据可以互相拷贝,同时可随意调入任意一台焊机的编程数据。

2.4.3 数据库管理。

提供对各项参数的查询、修改、删除等方法,可形成Excel统计报表并进行打印。信息共享,可与车间级信息管理系统(ERP)集成,通过网络共享信息。上位机界面3如图6所示。

2.4.4 数据远程通信

这一过程主要通过两种方式实现:首先,对于需要实时传输的焊接数据,现场上位机软件后台通过Socket方式与服务器的通信端口建立TCP长连接,在采集到现场数据后立刻对每个焊机数据进行整合封装,将每一个集中控制单元下属指定网络的全部焊机数据作为一个网络数据包上传。每个现场上位机软件都具有一个唯一的标识ID用于服务器区分数据的来源。采用TCP长连接的通信方式主要是考虑到系统对于实时性的要求高,且传输周期短、持续时间长等。虽然TCP长连接的保持可能会加大对服务器系统资源的消耗,但实际情况中考虑到系统可能同时建立的TCP长连接数最大不会超过50个,对于目前的主流服务器配置来说完全可以稳定运行。同时通信过程引入心跳包机制用于判断现场上位机的在线状态。

此外,对于已经存入现场数据库的各项历史数据,则不再实时传输,而是采用数据库的发布订阅功能,按照固定周期对远程数据服务器进行同步。

该部分主要运行在上位机软件的事务处理模块,故没有对应的上位机界面,只会在状态栏显示当前系统的联网状态。后台在运行过程中,若遇到突然断网等情况,则会定时检测网络状态,在网络连接重新恢复后再次与服务器建立连接。

3 互联网监控平台系统

3.1 系统架构设计和原理

近年来作为国内先进的电阻焊机生产制造商,七零七所生产的机器具有广阔的市场,产品广泛分布在国外及国内各大省市。但是受地域限制,往往无法对机器的运行情况进行有效监管。为了实现高效设备监管,及时发现问题,提供更好的服务质量,设计开发了该套远程数据实时监控系统,基础架构如图7所示。

图5 上位机界面2

图6 上位机界面3

图7 系统基础架构

按照物联网系统的定义和架构,在焊机生产管理中,应采用焊机直接与服务器通信再经由服务器传输给对应的终端设备模式,即所谓的“物物相联”。但是在实际的焊机系统应用场景中,由于生产环境复杂、信号干扰严重、焊机数量大、上网条件差等外部条件的制约,再加上焊机限容管理,现场参数设置等这类更适用于本地控制的功能需求的存在,现场上位机这一环节仍然有其存在的必要性。因此在整个远程监控系统的设计中,仍将现场上位机作为数据采集系统。

现场与服务器采用TCP方式通信,服务器端分为两个模块,第一部分为采用C#语言编写的WinService开机自启动程序完成,负责为现场开放TCP连接端口进行通信,同时为其他应用提供数据获取服务;第二部分为面向用户的应用程序,在此以Web MVC应用程序为例,搭建管理系统网站,为浏览器终端提供服务。系统完整的实现方案如图8所示。

3.2 远程数据通信模块

远程数据通信模块作为整个系统的核心环节,其最主要作用是为现场设备与用户客户端搭建一个实时高效的桥梁。故该模块设计了多种通信方式来解决各个环节中数据传输的不同需求。同时充分考虑和设计对于未来可能需要的用户远程控制需求也做出了充分考虑和设计。数据流向如图9所示。

图9 数据流向

图9描述了数据的双向流动过程,具体分为3个传输过程。

(1)现场与服务器的数据接收程序间采用TCP长连接的方式实现,除了前文现场模块介绍的各种原因,在TCP连接建立后,除非一方主动终端,该连接将一直保持。由于TCP的逻辑通信信道是全双工的可靠信道,故可以实现远程客户端对于现场上位机的反向通信。利用这一点可以设计如修改焊接规范、故障复位等允许在用户客户端实现的控制命令,达到远程控制的效果。

现场数据采集程序每隔1 s发送一个数据包,数据包按照规定的通信协议,采用大端模式的网络字节序列来传递数据。每格数据包包含数据头和数据体。其中数据头内指示了该包的数据体长度、企业标识ID、集中控制单元ID和对应网络号等,数据体则包含了指定网络号内包含的全部焊机数据。现场上位机周期性向平台发送心跳包,平台在收到心跳包后回复一个平台应答,确定双方保持在线。

(2)服务器数据通信模块分为TCP通信程序和WCF通信程序两部分,二者均采用WinService程序实现。WCF通信程序作为构建WCF的宿主服务器提供服务地址和接口,等待TCP通信程序调用并建立通信。WCF通信程序在接收到数据后,根据数据包里的企业ID、控制单元ID等信息存储实时数据等待后续调用。WCF绑定协议采用支持双工通信的NetTcpBinding,以便于WCF程序与现场的反向通信。

将TCP通信模块和WCF通信模块分开为2个独立的程序主要原因如下:首先由于二者的功能不同且分别在图9中①、②两个环节中处于服务器的地位,考虑到未来随着应用的普及导致其对系统资源的消耗不断增大,故将二者分离,它们可以部署在同一个服务器上,也可以采用分布式架构来实现;其次,考虑到某些可以直接实现焊机与服务器通信的场景,可以将图9中的现场上位机数据采集模块和TCP模块合并,直接在服务器上部署数据采集程序,再经由次程序与WCF模块进行通信。因此从功能角度来讲,将两个模块分开设计在某些场合按照上述情况进行改动时,可以不必修改WCF程序的通信逻辑,专注于数据采集模块的设计即可。

(3)最后,WCF通信模块在获得数据后同样需要开放另一个服务地址和接口函数,为Web应用程序提供获取数据的途径,WCF的通信绑定协议采用WSDualHttpBinding方式。数据接口采用回调机制进行设计,每当WCF程序在前一环节接收到新的对应数据后立刻将这些数据推送给向WCF程序订阅服务的网页客户端,配合相关的Web通信技术,确保数据的实时传输。同时对于用户发回的命令请求,也可以通过设计一组专门用于接收命令和数据的服务接口回发到服务器,便于实现用户的远程控制。

3.3 Web服务器模块

针对上述平台设计,为了展示实际数据采集效果,编写了一个专用的Web应用程序来向用户提供焊机的监控和查询等功能。程序基于Windows平台采用C#MVC框架构建。为了将数据实时共享给客户端浏览器。程序引入ASP.NET SignalR类库包,通过使用其中的HUB通信模式,使得所有客户端可以实时共享Web服务器上接收到的数据。再配合前端的Javascript脚本程序即可很好地完成实时数据显示的功能。网站访问流程如图10所示。

图10 网站交互流程

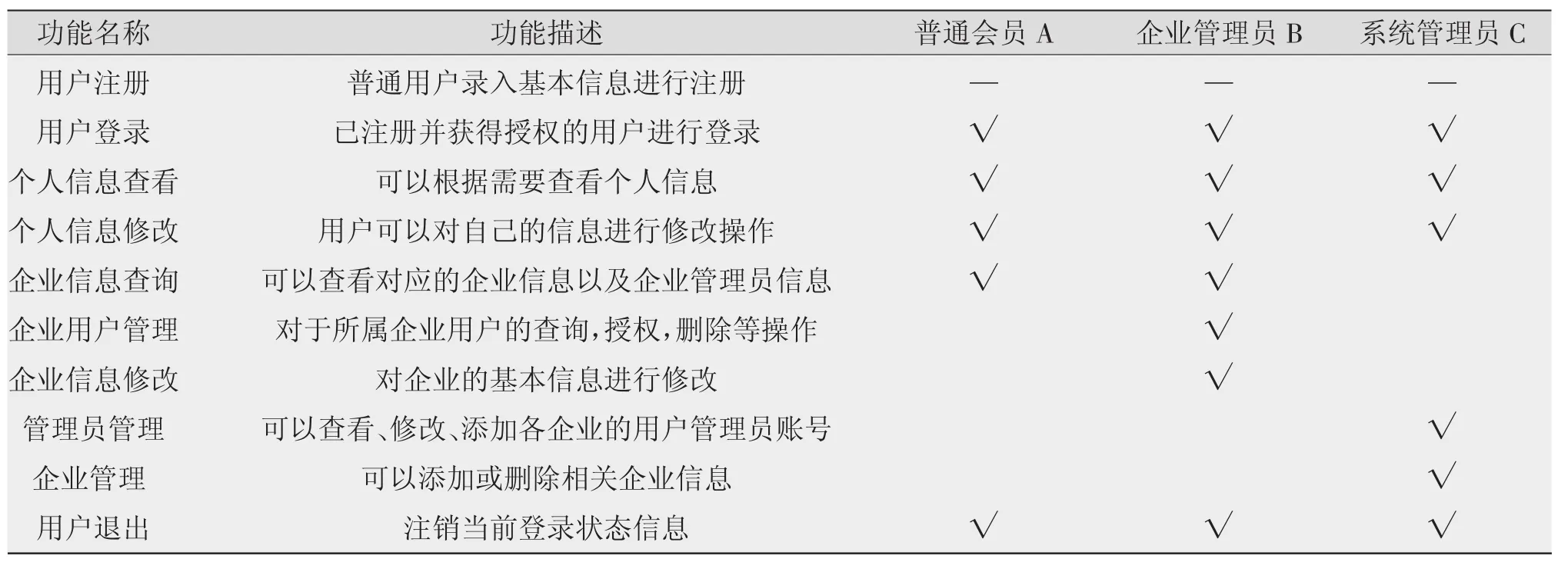

3.3.1 用户登录管理功能

系统使用者按照角色分为企业用户、企业管理员、系统管理员3类。功能上主要包括用户查询权限的控制和用户信息的管理。具体用户管理方面的业务描述如表1所示。

表1 用户管理方面的业务描述

普通企业用户作为数据业务的主要使用者,可以通过网站直接注册。在注册时需填写预先约定的企业ID进行区分,注册完毕后必须由企业管理员账户授权其账号,才可成功登陆并使用各项功能。

企业管理员不但具有管理用户权限和管理企业信息的权限,同时也具备查询和监控所在企业下的各现场联网设备数据的权利,以便于企业管理者对于现场数据的其他应用。

系统管理员由网站负责人进行管理,负责对企业管理员进行授权操作,同时也可以管理企业列表,在添加新企业时,为企业分配专用的识别ID。部分网站用户管理功能界面如图11所示。

图11 用户登录、注册及管理界面示例

3.3.2 企业数据历史查询功能

该功能可以查询对应企业存储在数据服务器的各项焊机数据,包括焊机基本信息、故障信息、焊接规范、修磨规范和焊接结果等。查询时需要选择查询内容、控制器编号、网络号以及查询起止日期等(企业管理员还需要选择对应的下属现场)。查询完成后导出到Excel文件。查询功能界面如图12所示。

图12 查询结果界面

3.3.3 远程数据监控功能

进入数据监控功能页面后选择要监控的现场网络,选择完毕后点击开始监控即可,不同的设备状态会以不同的背景色显示,再次点击即可停止监控。配合Jquery等前端类库可以实现数据的无刷新实时监控。目前现场对于单个网络的数据采集周期约为12 s,经测试该网站可以实现稳定持续的监控。实时监控界面如图13所示。

图13 实时监控结果界面

对于互联网应用程序,数据安全是必须考虑的重要问题,此外还需要防御各种常见的网络攻击,该系统的网站也针对各类常见问题采取了相应措施。

(1)为了应对前端常见的安全漏洞XSS、CSRF等,Web应用程序针对不同的用户输入采用合适的escape处理,检查一切来自用户端的输入,同时对每个请求都加入token检查。

(2)网站采用Entity Framework框架访问数据库,对数据库查询语句进行封装,可有效避免SQL注入等数据安全问题。

(3)整个应用程序引入权限控制管理,对于每个页面的访问都需要进行权限检查。

(4)注册页面引入验证码检查,采用第三方控件提供的可靠安全的验证码样式。

4 结论

针对电阻焊机设备搭建了一个远程数据监控平台。受实际生产条件和需求的限制,该平台的设计和搭建基于已有的一套完整焊接设备现场管理系统。在不破坏现有生产条件的情况下,充分结合无线通信技术和互联网技术,对现场系统进行无线联网改造并将现场系统接入互联网,配合自主设计的远程通信模块和Web应用程序成功实现了互联网远程监控。

(1)WCF通信模块具有很好的跨平台性。以Web应用程序为例,介绍了该平台的数据和流程以及最终演示效果。实际应用中根据不同需要,这些数据也可以采用不同的方式获取,如针对安卓或IOS设备设计对应的APP进行数据获取和显示,也可以直接由其他设备设计对应的通信模块直接获取数据。

(2)整个平台采用模块化设计,将各个功能模块加以区分,当服务器压力过大时,可以采用分布式设计,将各模块部署到不同的服务器以缓解系统资源紧张的问题。

(3)为了配合互联网平台的设计思路,该系统由于采用Wifi无线代替原系统的CANBUS有线,克服了原有线系统的诸多问题,增强系统可靠性的同时大大减小了有线方式的施工难度及施工成本,增强了项目成本的可控性。

[1]成海晖,尉学森,郭锦华,等.电阻焊机的联网群控系统研制[J].现代电子技术,2008(07):148-150.

[2]严栋,韩二阳,郑博,等.焊接生产监控中的通信技术[J].电焊机,2015,45(04):17-20.

[3]陈鹏展,陈益平,胡德安,等.基于web的焊接过程远程监控系统构建[J].中国机械工程,2007(08):941-944.

[4]韩旭,祖先锋.基于.NET WCF回调机制的进程间通信设计[J].电脑知识与技术,2010,06(5):3376-3377.

[5]李燕.基于ASP.NETSignalR的实时Web功能的实现[EB/OL].http://www.fx361.com/page/2016/1114/319609.shtml.

[6]尹婷,赵思佳.基于jQuery框架的AJAX网站设计模式的研究[J].湖南生态科学学报,2010,16(3):1-4.

[7]Gao X,Wang L.Networked control and monitoring system based on industrial Ethernet[C].Industrial Electronics and Applications(ICIEA),6th IEEE Conference on.2011:1337-1341.

[8]BranchM,BradleyB.Real-timeweb-based system monitoring[J].IEEEIndustryApplicationsMagazine,2007,13(2):12-16.