基于有限元模型的喷气涡流纺纤维运动轨迹模拟

2018-03-12韩晨晨程隆棣高卫东杨瑞华生态纺织教育部重点实验室江南大学江苏无锡东华大学纺织面料技术教育部重点实验室上海060

韩晨晨, 程隆棣, 高卫东, 薛 元, 杨瑞华(. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 4; . 东华大学 纺织面料技术教育部重点实验室, 上海 060)

喷气涡流纺纱技术在气流加捻腔内利用高速旋转气流流场加捻自由端纤维成纱,其速度最高可达500 m/min,省去了粗纱环节,集细纱、络筒、卷绕成形工序于一体,缩短了纺纱流程,是一种具有市场前景的新型纺纱技术[1]。Basal等[2]基于纯棉纱线,分析了纤维内外转移和喷气涡流纺纱工艺参数的相关性;Tyagi等[3]基于涤棉纤维原料,以实验的研究方法分析得到了喷嘴压力、前罗拉钳口与空心锭子入口距离和纺纱速度等对纱线组成比例和纱线结构分类的影响;李永霞[4-5]在日本村田喷气涡流纺纱设备的基础上,对关键成纱部件进行了设计和改进,喷孔数目增加到6个,实验确定纺纯棉原料的最佳喷嘴参数,探讨设计改良后的喷嘴结构参数对成纱结构、成纱性能的影响;俞兆昇[6]研究发现了喷气涡流纺空心锭锥面倾斜角度与自由端纤维倒伏状态、喷气涡流纺纱线组成结构纤维比例的相关性;Ortlek等[7]分析研究了关键成纱部件—空心锭的结构,包括内部纱线通道的直径和外部表面的平滑程度等对成纱性能的影响;Liu等[8]运用Zeng-He模型,分析计算了喷气涡流纺纱技术气流强度与纤维气流加捻强度的相关性;Guo等[9]基于对喷气涡流纺气流加捻腔内的二维标准湍流流场模型,模拟分析了空心锭锥面倾斜角对流场分布特征的影响;邹专勇等[10]基于Fluent三维流体力学模拟,分析了喷气涡流纺成纱工艺参数和关键成纱部件结构对气流加捻腔内高速旋转气流的影响,进而得到其与成纱结构、性能的关系。

由于喷气涡流纺气流加捻腔的不规则性、不可视性及较小尺寸,均为捕捉流场中纤维运动图像带来了困难,目前国内外研究主要从流场模拟和实验角度间接、定性地对喷气涡流纺成纱机制、纱线结构及成纱工艺与纱线结构的相关性等方面进行探讨。本文针对喷气涡流纺气流加捻过程中自由端纤维柔性体的运动特点,基于弹性细杆单元建立纤维柔性体有限元模型;结合喷气涡流纺气流加捻腔内流场的气压、速度分布特征,确立自由端纤维柔性体有限元动力学微分方程,遵循力学平衡、能量守恒、质量守恒和动量守恒等原理,解析自由端纤维柔性体有限元动力学微分方程的待定系数,数值模拟自由端纤维在加捻腔内高速旋转气流作用下的运动轨迹;最后利用示踪纤维法对有限元模拟纤维运动轨迹的理论结果进行验证。本文研究结果可为研究喷气涡流纺成纱过程和原理提供新的思路。

1 有限元模型建立与动力学分析

纤维是一种具有较大长径比、一定弹性和柔性的细长体,其在高速加捻气流场中的实际运动规律非常复杂,涉及平动、转动、弯曲、拉伸、扭转等,现有的研究中通常将纤维柔性体的特殊结构作了相关简化,以便对其运动特点进行分析[11],例如非球形的刚性粒子纤维模型、多刚体链式纤维模型、珠-杆式纤维模型等一般都只将纤维柔性体看作二维的空间曲线,不考虑纤维的直径、纤维运动过程中截面的扭转变形,从而不能直接、定量地表征纤维在气流场中的真实运动规律[12]。本文基于纤维柔性体的材料特性,结合喷气涡流纺气流加捻腔内自由端纤维柔性体的空间运动特点,根据力学平衡、动量守恒和能量守恒原理,将喷气涡流纺气流加捻腔内自由端纤维绕空心锭表面的高速旋转运动转化为空间弹性细杆的几何非线性变形。

1.1 单纤维有限元模型的建立

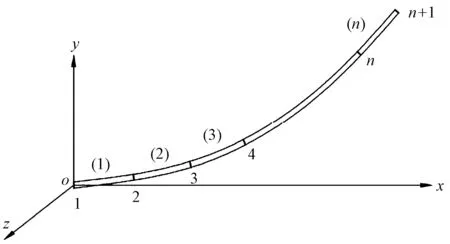

本文基于弹性细杆单元建立纤维有限元模型,将单根纤维柔性体分为n个刚性微元段n+1个节点,每个刚性微元段看作一般空间运动的刚体,整体空间结构如图1所示。取其中每个刚性微元段的中点处横截面为研究对象,以固定不动的地面为参照物,过截面中心建立坐标系,由此可见,每个刚性微元段有6个自由度,通过计算解析获得6个自由度所对应的坐标参数,进而确定每个刚性微元段的相对位置,描述每个刚性微元段的弯曲、拉伸和扭转运动。

图1 弹性细杆有限元模型整体空间示意图Fig.1 Elastic thin rod finite element model in overall space

单根纤维柔性体有限元模型上的刚性微元段如图2所示。图中:o-xyz为以固定不动的地面为参照物建立的总体坐标系,o′-uvw为随刚性微元段运动的子坐标系,即节点坐标系;节点坐标系的坐标原点位于刚性微元段中点处截面的圆心,u轴与刚性微元段轴向方向一致,v和w轴位于刚性微元段中点处的截面上。

图2 刚性微元段坐标系示意图Fig.2 Coordinate system of infinitesimal rigid segments

1.2 单纤维的动力学分析

在单纤维有限元模型动力学分析过程中,本文做了以下相关假设,以实现该动力学分析的有效性:1)不考虑纤维运动对流场分布的影响;2)流场对纤维的作用力看作是连续的且均匀作用于纤维的表面上。

根据牛顿定律[14]可知,单根纤维有限元模型上的刚性微元段的动力学微分方程为

(1)

式中:m为刚性微元段的质量;(ax,ay,az)为刚性微元段相对于o-xyz的加速度;(Fx,Fy,Fz)为作用于刚性微元段表面矢量的作用力。

对于固结于每个节点的刚性微元段,将其节点自由度符号转换成总体节点自由度符号,用每个节点的6个自由度表示动力学方程,则有:

(2)

相对于固定不动的地面的整体坐标系,则有:

(3)

单根纤维柔性体有限元模型分析,结合以上公式可得,每根纤维柔性体运动所需的作用力为

(4)

式中:{Q}为加在节点上的作用力,共有6 (n+1)个分量。

2 数值模拟单纤维的运动规律

2.1 数值模拟的参数设置

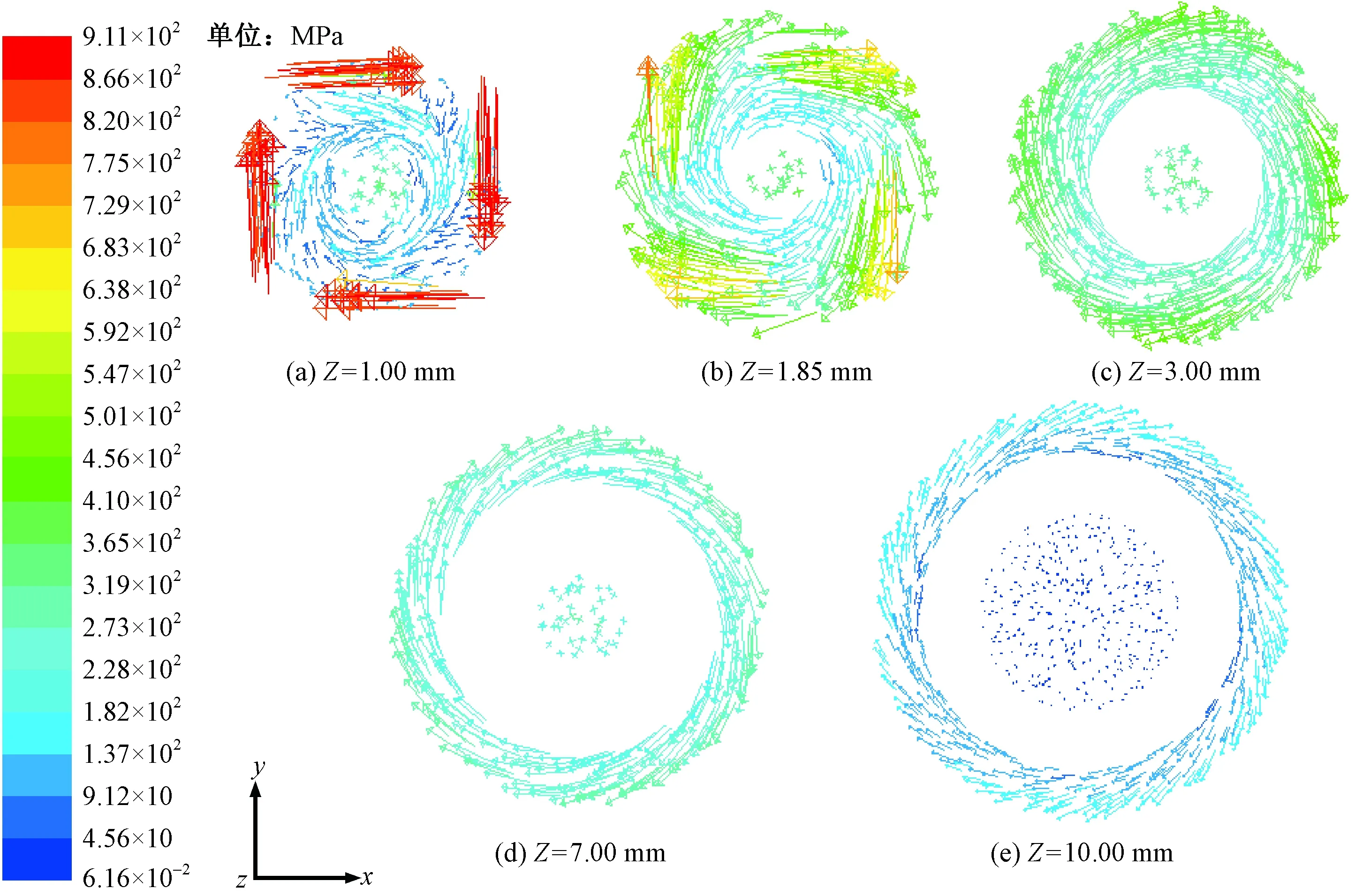

提取流体力学模拟所得喷气涡流纺加捻腔内高速旋转气流分布数据[13]如图3所示。将自由端纤维看作是长为38 mm、半径为0.006 mm的细长圆柱体,基于ANSYS软件单元库中SOLID45结构单元建立,设置材料密度为1.58 g/m3,泊松比为0.35,弹性模量为4.6×1011Pa,模型遵循线弹性本构关系,预拉应力为0 kN,极限拉应变取为0.01。将空心锭看作相对固定的刚体,自由端纤维柔性体头端的约束看作固定约束,将空气阻力F看作自由端纤维柔性体弹性细杆所受的载荷,分析计算自由端纤维柔性体在空气阻力F载荷作用下的几何非线性变形和静平衡形态。

图3 气流加捻区不同Z坐标值平面上气流速度矢量图Fig.3 Airflow velocity on plane of different Z-coordinate in air-jet twisting zone

划分实体网格采用规则的正六面体。设置Relevance Center为Fine,Element Size 为0.001,Smoothing为High,Transition为Fast,Span Angle Center为Fine,Minimum Edge Length为1×10-6m,其他均为默认值。自由端纤维柔性体与空心锭表面之间的壁面处理,约束条件遵循罚函数规律,当自由端纤维柔性体在绕空心锭表面作旋转运动时,罚函数会在自由端纤维柔性体和空心锭表面接触的位置处设置一个排斥力,这个排斥力的特点是随着自由端纤维柔性体和空心锭表面间的距离减小到一定范围时迅速增大,随着自由端纤维柔性体和空心锭表面间的距离增大超过该范围内时迅速减小为0,这样就可以避免在数值模拟计算过程中,自由端纤维柔性体进入到空心锭内部。在模型柱底面施加xyz方向自由度的约束Fixed Support,在模型顶面设置均布的切向位移约束,Displacement为720°,沿纤维轴向Z轴施加自由度约束,Displacement为0 m。设置载荷步长的时间为0.01 s,荷载步数为200。在分析中,纤维长度方向为Z轴,径向方向为x、y轴。运用MatLab软件编程计算,收敛精度设置为0.05,迭代次数设置为50次。求得自由端纤维柔性体在空气阻力F载荷作用下绕空心锭表面旋转运动过程中的几何非线性变形和静平衡形态如图4所示。

图4 自由端纤维绕空心锭顶端锥形曲面旋转时的运动轨迹Fig.4 Trajectory of free-end fiber around top of hollow spindle

2.1 自由端纤维的运动速度

由数值模拟结果中提取得到自由端纤维柔性体的运动速度分布规律如图5所示。H在0~5.25 mm范围内,自由端纤维柔性体的运动速度随着H的增大而增大,在H=5.25 mm时,自由端纤维柔性体的运动速度达到最大,H在5.25~11.15 mm 范围内,自由端纤维柔性体的运动速度随着H的增大而减小。如图4所示,空心锭顶端结构的锥形曲面倾斜程度在H=5.25 mm处变大,即空心锭顶端锥形曲面上基线与空心锭轴线间的夹角变大,进而影响自由端纤维柔性体轴线与空心锭顶端锥形曲面上基线间的夹角,使自由端纤维柔性体的运动规律在H=5.25 mm处发生转折。利用Origin软件分段拟合自由端纤维柔性体在不同位置处不同方向上的运动速度,得式(5)~(7)。

图5 自由端纤维柔性体在不同位置处不同方向上的运动速度分布规律Fig.5 Distribution of free-end fiber velocity

自由端纤维柔性体在不同位置处切线方向上的运动速度vTa计算式为

(5)

在H≤5.25 mm的范围内,自由端纤维柔性体在不同位置处径向上的运动速度较小影响不大,可忽略不计;在H≥5.25 mm的范围内,自由端纤维柔性体在不同位置处径向上的运动速度vRa计算为

(6)

自由端纤维柔性体在不同位置处轴线方向上的运动速度vAa计算式为

(7)

2.2 自由端纤维的运动轨迹

由于空心锭顶端曲面结构参数变化,自由端纤维柔性体各刚性微元段在不同区域内的空间位置计算如式(8)~(10)所示。

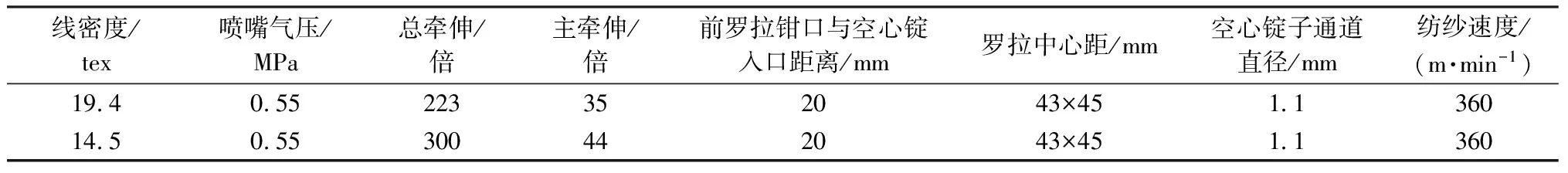

在0 mm (8) 在5.25 mm≤H<11.15 mm区域内,自由端纤维柔性体各刚性微元段的三维位置为 (9) 式中:φ为自由端纤维柔性体各刚性微元段螺旋倾斜因数;r1为H=5.25 mm处空心锭外表面直径;δ为空心锭顶端锥形曲面上基线与空心锭轴线间的夹角(0 mm 自由端纤维柔性体的运动轨迹为 (10) 0 纱线原料均为粘胶纤维,长度为38 mm,线密度为1.3 dtex,由奥地利兰精公司生产;纱线规格为19.4 tex和14.5 tex,由MVS870设备生产,纺纱工艺参数如表1所示,粗纱定量为360 g/(5 m),粗纱回潮率为11%,条于不匀率≤2%。纺纱车间相对湿度为(65±3)%,温度为(20±2)℃。选取一定长度的样纱制作实验标本,将样纱两端固定在观察玻璃片上,保持样纱上所观察部位原本的结构形态不受破坏,将制作好的19.4 tex和14.5 tex样纱实验标本做热定型处理,处理温度为135 ℃,处理气体为饱和水蒸汽,处理时间为30 min,样纱中粘胶纤维的化学结构受到热定型处理后将发生变化,该变化为不可逆的,这样经过湿热处理后的样本纱线将发生永久性定型,使得纱线的结构形态能够在观察实验过程中得到较好地保持。将纱线置于Hi-Scope显微镜下观察,放大倍数为160。 表1 成纱工艺参数Tab.1 Process parameters 喷气涡流纺纱线成形速度高达450 m/min,且因成形过程封闭,无法通过摄像装置观察纤维实际运动状态。加捻腔内高速旋转气流作用下倒伏在空心锭入口的自由端纤维柔性体的运动规律与纱线中纤维柔性体的空间分布形态构象具有一致性,因此讨论喷气涡流纺单纤维柔性体运动特征可转化为研究纱线结构中纤维柔性体的空间分布形态构象。19.4 tex和14.5 tex喷气涡流纺纱线表面结构如图6、7所示,19.4 tex喷气涡流纺纱线的表面包缠角平均值为47.5°,14.5 tex喷气涡流纺纱线的表面包缠角平均值为42.5°。与理论数值模拟结果对比,喷气涡流纺纱线样纱表面包缠角测得较小,这主要是因为理论数值模拟过程中忽略了实际气流加捻成纱过程中,自由端纤维运动受到来自气流,空心锭表面,纤维之间的摩擦阻力作用,实验测试结果的误差在合理范围内。所以在一定范围内,验证了弹性杆有限元模型数值模拟纤维柔性体运动规律的有效性。 图6 19.4 tex喷气涡流纺纱线的表面结构照片(×160)Fig.6 Surface structure of 19.4 tex jet vortex spinning yarn (×160) 图7 14.5 tex喷气涡流纺纱线的表面结构(×160)Fig.7 Surface structure of 14.5 tex jet vortex spinning yarn(×160) 基于空间弹性细杆单元建立纤维有限元模型分析了喷气涡流纺气流加捻过程中自由端纤维柔性体几何非线性大变形力学平衡状态,确立自由端纤维柔性体有限元动力学微分方程,通过MatLab编程数值求解,得到自由端纤维在气流作用下绕空心锭表面旋转运动过程中的几何非线性变形和静平衡形态,并结合实验得到了有效验证。该方法解决了弹性细杆单元有限元分析方法难以用于空间三维几何非线性大变形实际计算的问题,通过改变数值模拟的初始条件和加载条件,得到不同加捻气流作用力下的纤维柔性体弹性细杆单元的运动速度和运动轨迹,为喷气涡流纺成纱过程和原理研究提供了理论基础和新的研究思路。 FZXB [1] BECEREN Y, NERGIS B U. Comparison of the effects of cotton yarns produced by new, modified and conventional spinning systems on yarn and knitted fabric performance [J]. Textile Research Journal, 2008, 78(4): 297-303. [2] BASAL G, OXENHAM W. Effects of some process parameters on the structure and properties of vortex spun yarn [J]. Textile Research Journal, 2006, 76(6): 492-499. [3] TYAGI G K, SHARMA D, SALHOTRA K R. Process-structure-property relationship of polyester-cotton MVS yarns: part I: influence of processing Variables on Yarn Structural parameters [J]. Indian Journal of Fibre & Textile Research, 2004, 29: 419-428. [4] 李永霞. 喷气涡流纺研究[D]. 上海: 东华大学, 2005:4-8. LI Yongxia. Jet vortex spinning research[D]. Shanghai: Donghua University,2005:4-8. [5] 李永霞. 喷气涡流纺初探[J]. 纺织导报, 2005(8): 69-71. LI Yongxia. Jet vortex spinning exploration[J]. China Textile Leader, 2005(8): 69-71. [6] 俞兆昇. 喷气涡流纺纱方法研究[D].上海: 东华大学,2006:10-15. YU Zhaosheng. Study of jet vortex spinning method[D]. Shanghai: Donghua University,2006:10-15. [7] ORTLEK H G, NAIR F, KILIK R, et al. Effect of spindle diameter and spindle working period on the properties of 100% viscose MVS yarns [J]. Fibers & Textiles in Eastern Europe, 2008,16(3): 17-20. [8] LIU Yong, XU Lan. Controlling air vortex in air-vortex spinning by zeng-He mode[J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2006, 7(4): 389-392. [9] GUO Huifen, AN Xianglong, YU Zhaosheng, et al. A numerical and experimental study on the effect of the cone angle of the spindle in murata vortex spinning macgine[J]. ASME Journal of Fluids Engineering, 2008,DOI:10.(1)5/L.2844582. [10] ZOU Zhuanyong, LIU Shirui, ZHENG Shaoming, et al. Numerical computation of a flow field affected by the process parameters of murata vortex spinning[J]. FIBRES & Textile in Eastern Europe, 2010, 18(2):35-39. [11] 郭会芬. 喷气纺纱喷嘴内三维旋转气流场及柔性纤维运动的研究[D]. 上海: 东华大学, 2009:10-15. GUO Huifen. Study on three-dimensional swirling airflow and motion of flexible fiber in air-jet spinning nozzle[D]. Shanghai: Donghua University,2009:10-15. [12] 刘延柱. 弹性细杆的非线性力学[M]. 北京:清华大学出版社, 2006:10-13. LIU Yanzhu. Nonlinear Mechanics of Elastic Thin Rods[M]. Beijing: Tsinghua University Press,2006:10-13. [13] 韩晨晨. 自捻型喷气涡流纺成纱原理及其纱线结构的相关性研究[D]. 上海: 东华大学, 2016:33-37. HAN Chenchen. Study on the correlation of yarn formation mechanism and yarn structure in self twist jet vortex spinning[D]. Shanghai: Donghua University, 2016:33-37. [14] 洪嘉振. 计算多体系统动力学[M]. 北京:高等教育出版社, 1999:13-15. HONG Jiazhen. Calculation of Multi-System Dynamics[M]. Beijing: Higher Education Press,1999:13-15.3 实验验证

3.1 实验参数

3.2 实验结果分析

4 结 论