高温下含椭球型缺陷管道局部应力分析

2018-03-02王莉莉齐晗兵

王莉莉, 张 寒, 齐晗兵, 李 栋

(东北石油大学 土木与建筑工程学院,黑龙江 大庆 163318)

石油与天然气是如今应用最为广泛的两种能源,用于输送石油和天然气的管道工程也迅速发展起来,而同时管道运输石油、天然气的安全性也日益受到人们的关注。管道长时间受环境的影响,易被腐蚀, 对于含体积型缺陷的管道,国内外已经有大量的学者研究其力学特性及剩余强度[1-10]。如范晓勇等[3]模拟土壤力作用于含缺陷管道之上,用有限元方法对有腐蚀缺陷与预应变情况下的管道局部等效应力及塑性变形进行评估,结果表明,腐蚀缺陷的深度对局部应力和应力分布影响非常明显,在失效压力预测中起着决定性作用。为了满足人们对油气源的需求,采油深度不断加大,目前我国油气井深度已发展到7 000 m以上,且正在向10 000 m迈进,输油管道的运行环境温度可能达到400 ℃以上;当天然气管道泄漏而发生火灾,火球辐射范围内的管道也将在短时间的高温下运行,且距火源越近,温度越高,极有可能超过600 ℃,使管材性能发生较大改变。对于高温下管道的研究仅限于高温蒸汽管道、高温输油管道等的蠕变分析[11-15]。如张国栋等[11]对内压以及内压与热处理后残余应力共同作用下P91耐热钢的接头蠕变进行有限元分析,得到了焊接残余应力和焊后热处理残余应力的分布规律,同时预测了在高温环境下服役105 h后的蠕变应变分布。但是高温对含缺陷管道的影响不仅限于蠕变,而且温度引起的热膨胀和材料力学性能的改变对管道缺陷局部应力分布以及剩余强度也会有很大影响;同时高温下ASME B31G1984、ASME B31G1991、PCORRC、DNVRPF101等方法能否继续应用于管道剩余价值的评估也值得讨论。

为此,本文以带有椭球型腐蚀缺陷的管道为研究对象,应用ANSYS有限元软件模拟并分析高温下管道缺陷局部的Von Mises应力分布。

1 含缺陷的管道模型

采用solid187单元,建立含外腐蚀椭球形缺陷的1/4管道模型,内径为350 mm,壁厚为10 mm,缺陷轴向投影长度为40 mm,最大深度为6 mm,横向投影长度为20 mm,所建模型如图1所示。对管道模型进行自由网格划分,并在缺陷附近加密,再对网格质量进行多次改善,最后网格划分如图2所示。在无孔的一端施加轴向约束,在对称的各面施加正对称的约束边界条件。

图1 含缺陷管道模型及缺陷尺寸Fig.1 Pipe model with defect and the size of defects

图2 缺陷局部网格划分Fig.2 Local mesh generation of defect

2 材料模型

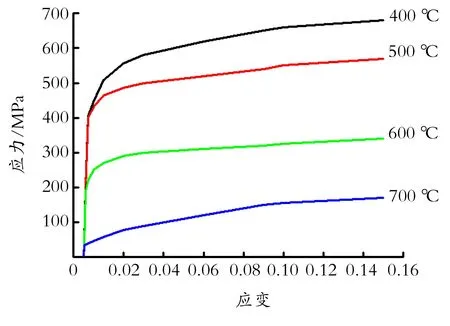

材料模型选取进口的含Nb微合金X70管线钢,该钢材在温度达到800 ℃之前热膨胀系数几乎没有变化[16],为1.4×10-5℃-1。不同温度下,管材的力学性能有所不同,特别是当温度超过500 ℃时,管材的屈服强度和弹性模量等将发生很大变化。为较好地分析不同温度下含穿孔管道的力学特性,参照参考文献[17]中各温度下X70管材的应力-应变曲线来描述管道的弹塑性本构关系,如图3所示,各高温下的屈服强度和极限强度取值如表1所示。

图3 各高温下X70管材的本构模型

Fig.3ConstitutivemodelofX70pipeatvarioushightemperatures

表1 各高温下X70管材弹性模量、屈服强度和极限强度Table 1 Modulus of elasticity,yield strength and ultimate strength of X70 pipe at various high temperature

3 理论分析

3.1 等效应力

等效应力按第四强度理论定义,计算公式为:

(1)

式中,σ1、σ2、σ3分别为第一、二、三主应力。

3.2 硬化效应

管材屈服后的硬化性能可在计算模型中采用Ramberg-Osgood幂硬化应力-应变法则反映[18],其表达式为:

(2)

式中,ε0为初始应变,ε0=σs/E;σs为屈服应力,MPa;E为弹性模量,MPa;α为硬化系数;n为幂硬化指数。

4 数值模拟结果分析

4.1 仅在高温下的等效应力分析

高温将引起管道膨胀,而在缺陷区域,由于结构的不连续,将会引起应力集中。对仅有高温作用而无内压的管道进行模拟,模拟结果如图4及表2所示。由图4可见,各高温下分布在局部缺陷的等效应力的值虽然不同,但从缺陷最深处(即腐蚀中心)沿轴向和环向均有相似的变化趋势。最大应力在腐蚀中心,且在腐蚀区内沿环向分布的应力均大于最大值的0.89倍,500、600 ℃时,腐蚀区外一段距离内也有较大的应力分布;而沿轴向,应力却逐渐减小,直到缺陷的边缘,最小值仅有2 MPa左右。

较大应力之所以沿环向分布,是因为腐蚀坑的深度沿环向变化较快,所以高温引起的不均匀膨胀沿环向相差较大。

图4 仅在高温作用下缺陷局部的应力分布

Fig.4Stressdistributionindefectregiononlyathightemperature

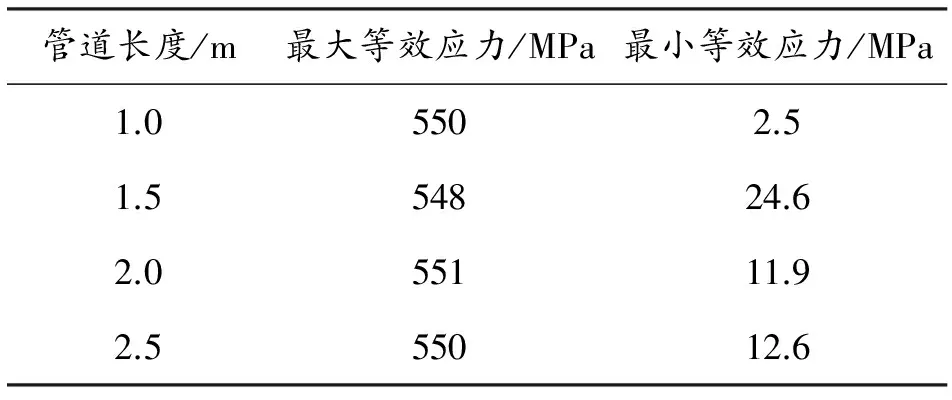

表2 管道选取不同长度时的最大和最小等效应力Table 2 The maximum and minimum Von Mises stress of pipes of different lengths are selected

4.2 高温及运行压力下的等效应力、塑性应变分析

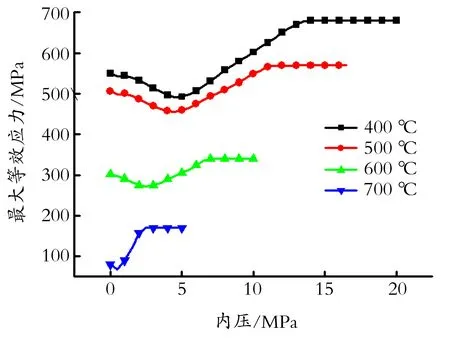

当温度分别为400、500、600、700 ℃时,在各内压的作用下,等效应力和等效塑性应变的最大值均在腐蚀中心,最大等效应力随内压的变化趋势如图5所示。由图5可知,等效应力先随内压的增大而减小,在内压达到一定的值后,开始随内压的增大而增大,直到达到极限强度后不再随内压的增大而变化,且温度越高,达到最小应力和最大应力时的内压越小。

图5 各高温下最大等效应力随内压的变化Fig.5 The change of maximum Von Mises stress with internal pressure at various high temperature

等效应力之所以会出现先减小的趋势,是因为如上所述温度引起的应力沿环向分布,且己知内压引起的应力沿轴向分布,所以从内压开始施加,腐蚀区的应力开始重新分布,腐蚀中心的三向应力状态发生改变,等效应力减小。但是随着内压的增加,内压引起的应力越来越占主导地位,所以在腐蚀区内沿环向分布的应力越来越小,而沿轴向分布的应力越来越大,直到腐蚀区内的应力分布与仅有温度时的应力分布完全相反,即较大应力分布在轴向一侧,较小应力分布在环向一侧,如图6所示。

图6 最大等效应力达到极限强度时的应力分布Fig.6 The stress distribution when the maximum Von Mises stress reaches the ultimate strength

同时,温度越高,材料的弹性模量、屈服强度、极限强度越小,所以内压开始占主导地位时,其值越小,最大应力达到极限强度时的内压越小。所以各温度下的最大应力变化复杂(见图5)。

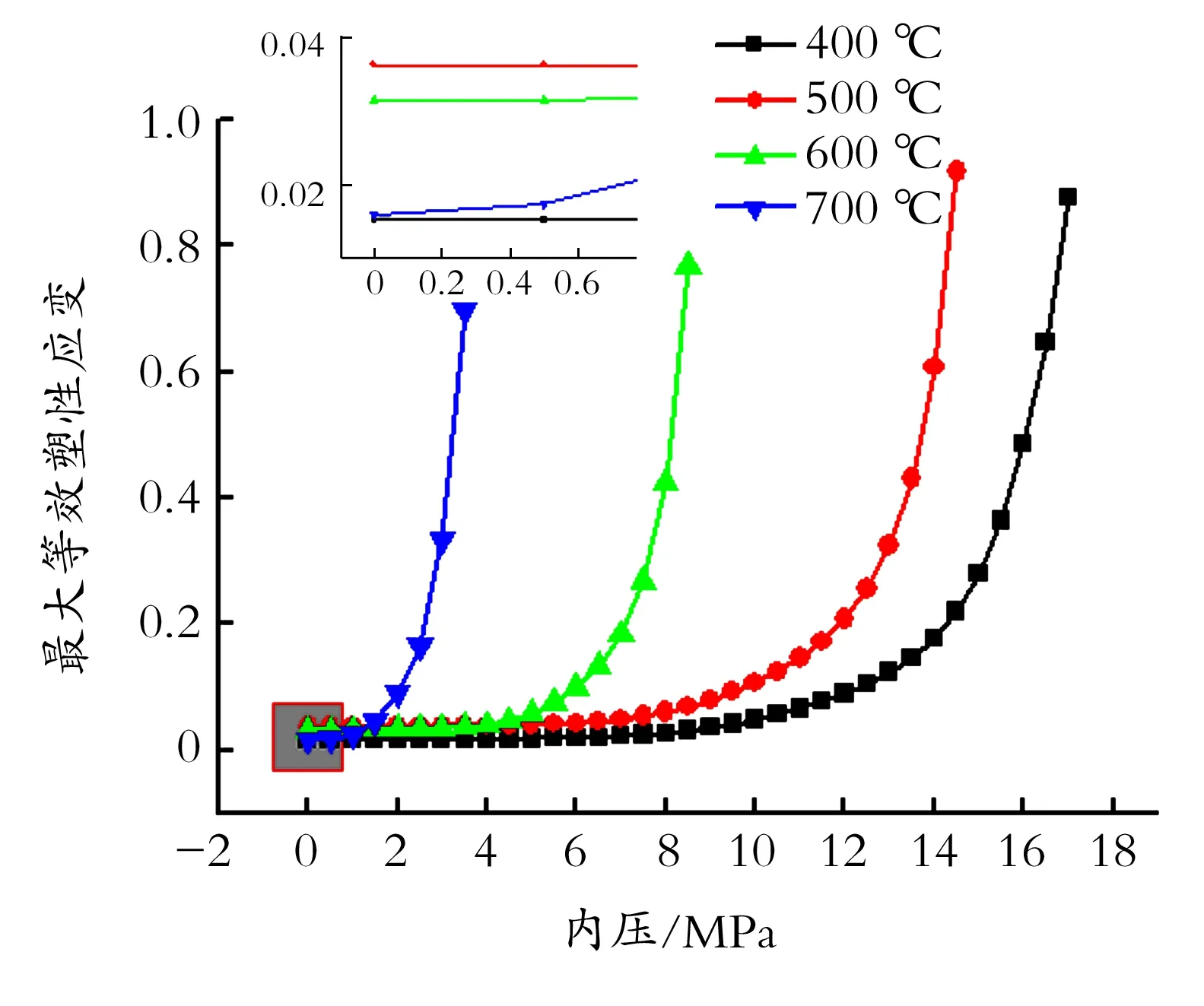

图7为腐蚀中心的等效塑性应变随内压变化的趋势。由图7可见,无内压时, 500、600 ℃时的最大应变值明显大于400、700 ℃时的,这与上所述的“500、600 ℃时,腐蚀区外一段距离内也有着较大的应力分布”相对应。这是因为应力集中处的塑性流动会受到周围弹性区的限制,然而,若其附近区域也进入塑性阶段,应力集中处的塑性流动受限变小,出现较大应变。

图7 各高温下最大等效塑性应变随内压的变化

Fig.7Thevariationofthemaximumequivalentplasticstrainwithinternalpressureatvarioushightemperatures

随内压的增加,应变增大的速度越来越快,而应变增大的趋势越明显表示管道越濒临破坏;且温度越高,屈服强度越低,管道整体屈服时的内压越小,应变的变化趋势越是陡峭;而一旦管道整体屈服,最大应变将随内压的微小增加而迅速增长;如,700 ℃时,内压仅在3 MPa左右时最大等效塑性应变就开始随内压的增加而迅速增大。

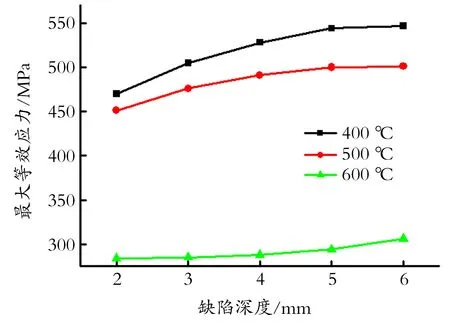

4.3 各温度下不同缺陷深度的剩余强度分析

图8为管道内压取7 MPa,温度为400、500、600 ℃时,管道的最大等效应力随腐蚀深度的变化,700 ℃时,在内压达到7 MPa之前管道就已破坏。由图8可知,随深度的增加最大等效应力均持续增加,而最大等效应力的递增就表示着剩余强度的递减。但不同的是,400、500 ℃时,最大等效应力随腐蚀深度增加的速度愈来愈慢,600 ℃时,却是愈来愈快。由此可认为特定压力运行下的含腐蚀管道,当温度达到一定值之后,缺陷的深度越大,其对管道的剩余强度的影响越大。

图8 7 MPa内压各高温下最大等效应力随腐蚀深度的变化

Fig.8ThechangeofmaximumVonMisesstresswithcorrosiondepthwith7MPainternalpressureatvarioushightemperature

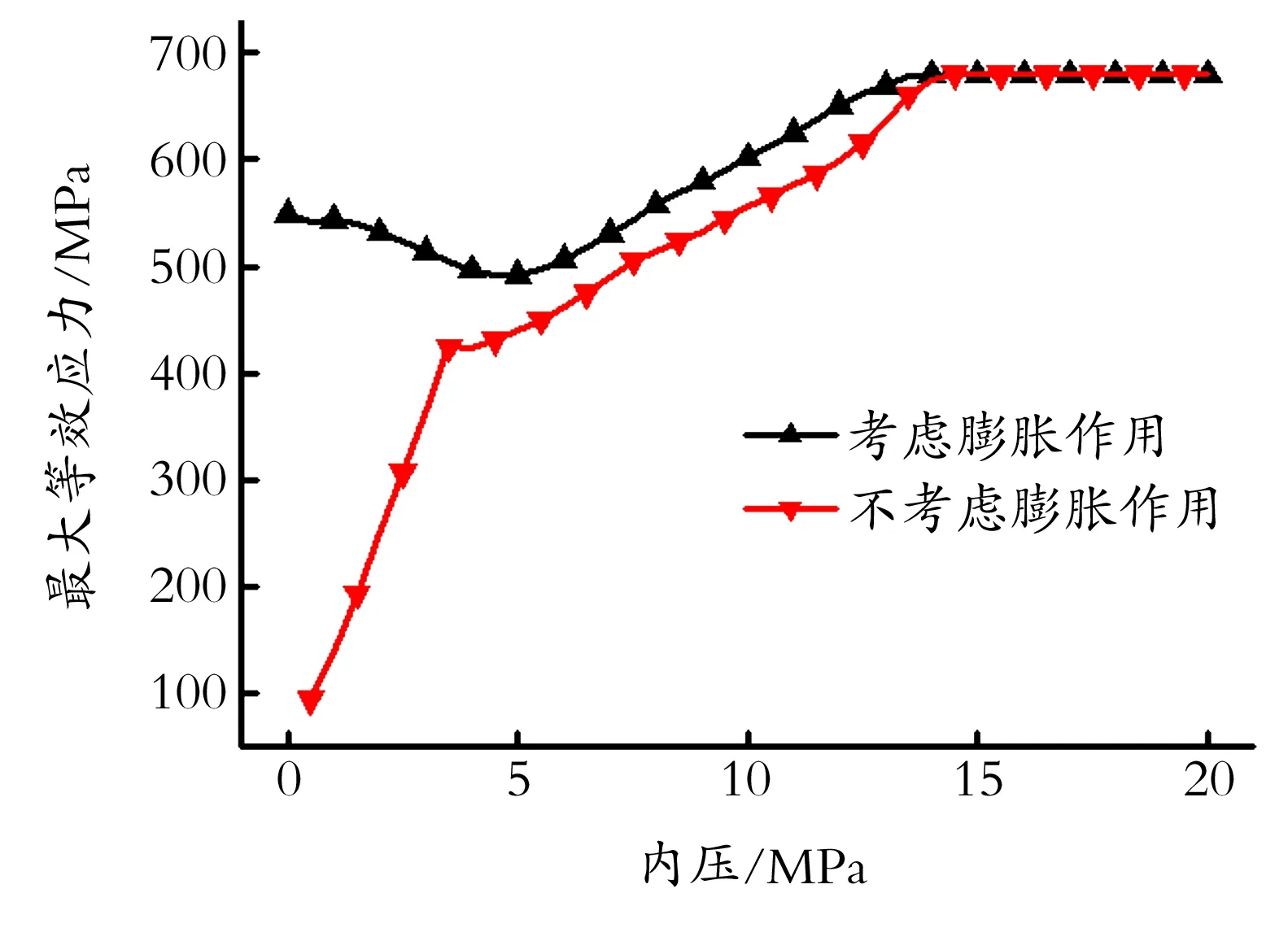

4.4 高温下各评估方法的适用性分析

高温情况下,用于评估含缺陷管道剩余强度的一些方法,如PCORRC法、ASME B31G1984、ASME B31G1991、DNVRPF101等,它们的计算公式中会考虑到管材的力学性能的变化,但由温度引起的膨胀将不在公式中体现。所以,首先对比考虑膨胀作用和不考虑膨胀作用时缺陷局部的应力分布,以400 ℃时最大等效应力随内压的变化为例来表示,如图9所示。由图9可知在较小的内压作用下,考虑与不考虑膨胀作用时的最大等效应力相差较大;但随着内压的增加,差值越来越小;当内压超过5 MPa时,差值仅为50 MPa左右且趋于稳定;最后,使最大等效应力达到极限强度时的内压很接近。

图9 400 ℃时考虑与不考虑膨胀作用的最大等效应力比较

Fig.9ComparisonofthemaximumVonMisesstresswithandwithoutconsideringtheexpansionat400 ℃

考虑膨胀作用时,最大等效应力的变化趋势及原因如上所述。若是不考虑膨胀作用,即内压施加之初,管道没有不均匀膨胀引起的应力,内压出现,应力才随之出现。所以应力不会从某值开始降低,而是从0逐渐随内压增加,达到屈服强度时,由于塑性流动,应力增加速度开始减慢,达到极限强度时,不再增加。

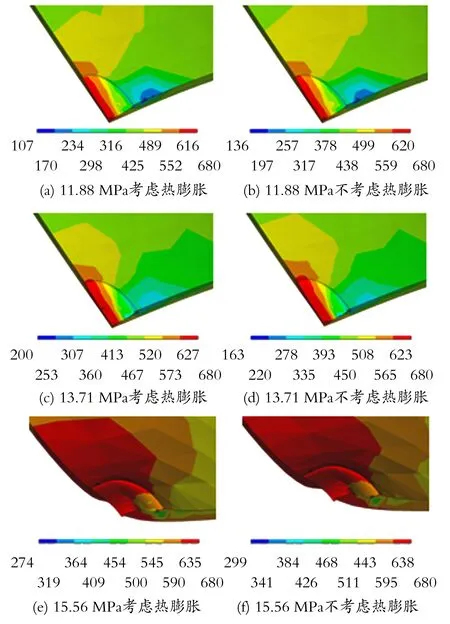

利用ASME B31G1984、ASME B31G1991、PCORRC、DNVRPF101法计算400 ℃时管道的失效压力分别为11.88、13.71、15.66、16.22 MPa,在各失效压力作用下,考虑与不考虑膨胀作用时的管道缺陷局部的等效应力分布如图10所示。

首先,从图10中可以观察到ASME B31G1984、ASME B31G1991、PCORRC、DNVRPF-101四种方法的安全程度从偏于安全直到偏于危险,从变形情况来看,PCORRC法最适宜。

图10 各失效压力下考虑与不考虑热膨胀时等效应力分布Fig.10 The distribution of Von Mises stress distribution under various failure pressure under considering and not considering the thermal expansion

其次,发现在各失效压力下,考虑与不考虑热膨胀模拟的缺陷局部应力分布均很相似,且失效压力取值越大,结果相差越小。

所以,高温下用于评价含椭球型缺陷管道的ASME B31G1984、ASME B31G1991、PCORRC、DNVRPF101等方法仍适用。

5 结 论

(1)仅在温度的作用下,管道缺陷局部从腐蚀中心沿环向分布有较大的等效应力,管道选取的长度在大于1 m后对模拟的结果几乎无影响;随着内压的施加和增大,腐蚀中心的应力先减后增,较大应力变为沿轴向分布。

(2)环境温度超过一定值后,缺陷的深度对管道的剩余强度的影响将随深度的增加而增加。

(3)高温下,考虑膨胀作用和不考虑膨胀作用时缺陷局部的应力分布虽有所差异,特别是内压较小时差异明显,但是对失效压力的影响却很小,所以ASME B31G1984、ASME B31G1991、PCORRC、DNVRPF101等方法仍适用于对高温环境下的含缺陷管道的失效压力评估。

[1] Ossai C I, Boswell B, Davies I J. Pipeline failures in corrosive environments—A conceptual analysis of trends and effects[J].Engineering Failure Analysis, 2015,53:36-58.

[2] Ma Bin, Shuai Jian, Liu Dexu, et al.Assessment on failure pressure of high strength pipeline with corrosion defects[J]. Engineering Failure Analysis, 2013, 32:209-219.

[3] 范晓勇, 淡勇, 高勇,等. 天然气管道局部等效应力及塑性变形评估[J]. 中国安全生产科学技术,2016,12(8):135-139.

Fan X Y, Dan Y, Gao Y, et al. Evaluation on local equivalent stress and plastic deformation for natural gas pipeline[J]. Journal of Safety Science and Technology,2016,12(8):135-139.

[4] 顾晓婷, 王秋妍, 孙萍萍, 等. 油气管道剩余强度评价方法适用性研究[J]. 中国安全生产科学技术,2016,12(12):105-109.

Gu X T, Wang Q Y, Sun P P, et al. Research on applicability of evaluation method for residual strength of oil and gas pipeline [J]. Journal of Safety Science and Technology,2016,12(12):105-109.

[5] 康习锋, 张宏, 罗茜, 等. 初始几何缺陷对埋地管道屈曲临界载荷影响研究[J]. 中国安全生产科学技术,2015,11(10):23-27.

Kang X F, Zhang H, Luo Q, et al. Influence of initial geometric imperfection on critical load of buckling in buried pipeline[J]. Journal of Safety Science and Technology,2015,11(10):23-27.

[6] 肖国清, 冯明洋, 张华兵, 等. 含腐蚀缺陷的X80高钢级管道失效评估研究[J]. 中国安全生产科学技术,2015,11(6):126-131.

Xiao G Q, Feng M Y, Zhang H B, et al, Study on failure assessment for X80 high-grade pipeline with corrosion defects[J]. Journal of Safety Science and Technology,2015,11(6):126-131.

[7] 王亚新,谢禹钧.基于GB/T 19624-2004对含缺陷压力管道的安全评定[J]. 石油化工高等学校学报,2007,20(2):54-57.

Wang Y X, Xie Y J. Safety assessment for pressure pipeline system containing defects based on GB/T 19624-2004[J]. Journal of Petrochemical Universities,2007,20(2):54-57.

[8] 何东升, 郭简, 张鹏. 腐蚀管道剩余强度评价方法及其应用[J]. 石油学报,2007,28(6):125-128.

He D S, Guo J, Zhang P. Assessment method for remaining strength of corroded pipeline and its application[J]. Acta Petrolei Sinica,2007,28(6):125-128.

[9] 帅健, 张春娥, 陈福来. 腐蚀管道剩余强度评价方法的对比研究[J]. 天然气工业,2006,26(11):122-125.

Shuai J, Zhan C E, Chen F L. Comparison study on assessment methods for remaining strength of corroded pipeline [J].Natural Gas Industry,2006,26(11):122-125.

[10] 帅健. 腐蚀管线的剩余寿命预测[J]. 石油大学学报(自然科学版),2003,27(4):91-93.

Shuai J. Prediction method for remaining life of corroded pipelines[J]. Journal of the University of Petroleum, China(Edition of Natural Science),2003,27(4):91-93.

[11] 张国栋, 周昌玉, 薛吉林. 内压与焊接残余应力共同作用下高温管道蠕变有限元分析[J]. 金属学报,2008,44(10):1271-1276.

Zhang G D, Zhou C Y, Xue J L. Finite element analysis of high temperature piping creep under inner pressure and welding residual stress[J]. Acta Metallurgica Sinica,2008,44(10):1271-1276.

[12] 刘宜军, 鲁欢, 张桂勇, 等. 采用单元基光滑点插值法的高温管道热应力分析[J]. 浙江大学学报(工学版),2016,50(11):2113-2119.

Liu Y J, Lu H, Zhang G Y, et al. Thermal stress analysis of high temperature pipe using cell-based smoothed point interpolation method (CS-PIM) [J]. Journal of Zhejiang University (Engineering Science),2016,50(11):2113-2119.

[13] 车小玉, 段梦兰, 曾霞光, 等. 海底埋设高温管道隆起屈曲数值模拟研究[J]. 海洋工程,2013,31(5):103-111.

Che X Y, Duan M L, Zeng X G, et al. Numerical simulation research on upheaval buckling of high temperature submarine buried pipeline[J]. The Ocean Engineering,2013,31(5):103-111.

[14] 赵天奉, 段梦兰, 潘晓东. 刚性连接双层海底管道高温侧向屈曲分析方法研究[J]. 海洋工程,2008,26(3):65-69.

Zhao T F, Duan M L, Pan X D. An approach of lateral buckling analysis of HT non-compliant PIP systems[J]. The Ocean Engineering,2008,26(3):65-69.

[15] 刘荣庆, 张少钦, 张育远, 等. 高温高压蒸汽管道应变测量及应力分析[J]. 中国电力,2006,39(8):41-44.

Liu R Q, Zhang S Q, Zhang Y Y, et al. The strain measurement of high temperature high pressure steam pipes and stress analysis[J]. China Electricity,2006,39(8):41-44.

[16] 王生朝, 欧玲, 孙斌. 含Nb微合金钢Q345和管线钢X70临界点的测定[J]. 湖南工业大学学报,2015,29(5):88-91.

Wang S C, Ou L, Sun B. Determination of critical point of Nb-microalloyed steel Q345 and pipeline steel X70[J]. Journal of Hunan University of Technology,2015,29(5):88-91.

[17] 尹雨群, 余伟, 姜金星, 等. 高级别管线钢的高温屈服强度及工艺影响分析[J]. 钢铁,2013,48(5):46-50.

Yi Y Q, Yu W, Jiang J X, et al. Yield stress of high grade pipeline steel at high temperature and its effect on hot process[J] Iron and Steel,2013,48(5):46-50.

[18] 帅健, 张春娥, 陈福来. 非线性有限元法用于腐蚀管道失效压力预测[J]. 石油学报,2008,29(6):933-937.

Shuai J, Zhang C E, Chen F L. Prediction of failure pressure in corroded pipelines based on non-linear finite element analysis[J]. Acta Petrolei Sinica,2008,29(6):933-937.