铝镁合金厚板TIG+MIG焊接缺陷原因分析

2018-03-01胡德友董林海翁昌树

胡德友,董林海,翁昌树,唐 林

(浙江智海化工设备工程有限公司 浙江 湖州 313219)

1 引言

铝镁合金因质量轻、强度高、在低温环境下能保持良好的力学性能,与不锈钢相比,性价比高,所以在空分行业中被广泛使用(空分塔器运行温度均在-165℃左右)。本公司作为空分塔器制造企业,年产五套60000m2/h空分塔器。其材料均为铝镁合金(5083和5052),其中低压塔、主冷凝蒸发器、中压塔均为18~30mm的厚板,为了保证焊接合格率及生产效率,故采用双人双面钨极氩弧焊打底、MZ-1000焊机改装的熔化极氩气保护焊盖面组合焊接(即TIG+MIG焊接)。但因铝镁合金的自身焊接性较差的特点,比较容易产生焊接缺陷,在本公司塔器制造过程中,铝镁合金最常见也是最多的三种焊接缺陷是焊接裂纹、层间坡口未熔合、焊接气孔,本文主要是分析这三种缺陷产生的原因及提出相应的预防措施。

2 铝镁合金焊接裂纹产生的原因及预防措施

2.1 铝镁合金焊接裂纹产生的原因

铝及铝合金导热系数大,焊接过程的加热速度和冷却速度都很快,铝镁合金在凝固过程中很容易在晶界上产生易熔共晶体。易熔共晶体的存在是产生热裂纹的重要原因之一。

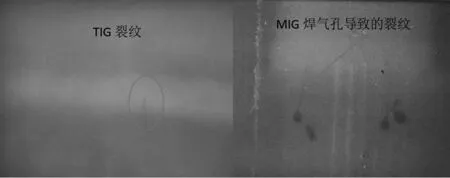

另外,铝镁合金高的线膨胀系数大(是普通碳钢的2倍)、热导率较高,在熔池凝固时及其容易产生缩孔从而使焊缝的内应力增加,从而很大程度地提高了热裂纹产生几率。铝镁合金裂纹见图1。

图1 铝镁合金裂纹

2.2 铝镁合金焊接裂纹的预防措施

铝镁合金焊接裂纹绝大多数属于热裂纹,根据铝镁合金热裂纹产生的机理,可以从冶金因素和工艺因素两个方面进行有效的预防。

(1)铝镁合金冶金方面:为了防止焊接时产生晶间热裂纹,在铝镁合金中加入微量元素的变质剂,使材料的晶粒细化,提高材料的塑性和韧性,在焊接时能有效的减少热裂纹倾向,达到防止焊接热裂纹的产生。本公司采购的西南铝业生产的5083和5052板材中就加入了少量的Ti元素作为变质剂。

(2)焊接工艺参数的改进

①采用热量集中的方法,快速完成焊接过程,能有效的减少热裂纹倾向。所以应该采用小电流、较慢的焊接速度,可以减少熔池的过热现象,从而达到减少热裂纹倾向的目的。

②因铝镁合金强度高、刚性大,加之铝合金本身的高热导率,焊接时容易产生较大的应力,这也是裂纹产生的主要原因,因此在焊接前应对坡100~150mm范围内进行预热,预热温度100~150℃,预热同时能减少焊接气孔的产生;坡口50~100mm范围内需清理干净,与焊接无关的夹杂也是是诱发裂纹的源头,所以必须给予解决;焊接过程中,尽量采用连续焊接的办法,若中途休息,重新焊接前需重新预热,且之前的熄弧坑必须用机械方法进行清除,因为弧坑裂纹是铝合金最常见且肉眼能看见的裂纹。

③合理的焊接顺序是减少焊接裂纹最行之有效的办法,因此在焊接过程中应采取分段焊接来减少焊件变形及焊缝应力,达到减少焊接裂纹的产生。

3 层间坡口未熔合产生的原因及预防措施

3.1 层间坡口未熔合产生的原因

本公司制造60000m2/h的其中一套低压塔,该产品筒体板材厚度28mm,采用双人双面钨极氩弧焊打底(TIG),MZ-1000焊机改装的熔化极氩气保护焊(MIG)盖面,要求焊后纵、环缝100%RT、II级合格,结果显示一次合格率仅为90%,与本公司质量目标95%相差5个百分点,其中一条环焊缝一次焊接合格率仅为50%,据同行业及以往经验,焊接参数无疑异,决定从焊接过程开始着手解决,经过一个星期的反复试验,终于找到原因,问题得以解决。重新正常焊接后,一次焊接合格率达到97%,得以解决。具体原因分析如下。

(1)本公司14mm以下的铝镁合金均采用采用双人双面钨极氩弧焊焊接,一次合格率都在97%以上,所以排除打底焊层间未熔合的可能。

(2)用一块28mm厚的5083板材,按低压塔的焊接工艺开制坡口,同样的电流、电压以及焊接速度进行焊接,只是打底焊和盖面焊均采用MIG焊接,焊接完毕后RT检测为I级片,所以MIG焊造成的坡口未熔合也能排除。

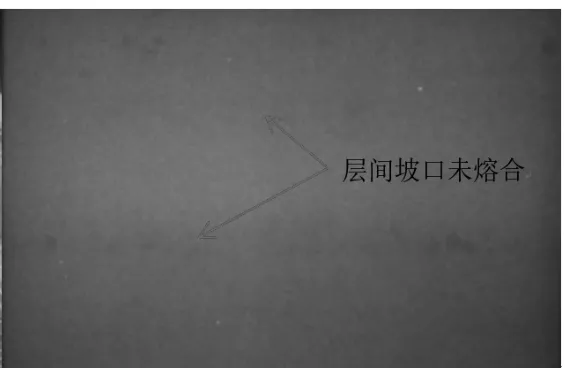

(3)经过前面两项的排除,产生坡口未熔的原因只能是打底焊与盖面焊之间产生未熔合,经观察后发现,双人双面TIG焊接完成后,焊缝中心呈“凸”形,见图片2,,导致焊缝边缘与坡口形成焊接死角,当采用MIG焊盖面时未能将靠近坡口边缘的死角处熔开,形成层间坡口未熔合。层间坡口未熔合见图3。

图2 焊缝呈凸形导致焊接死角

图3 28mm厚镁铝合金层间未熔合

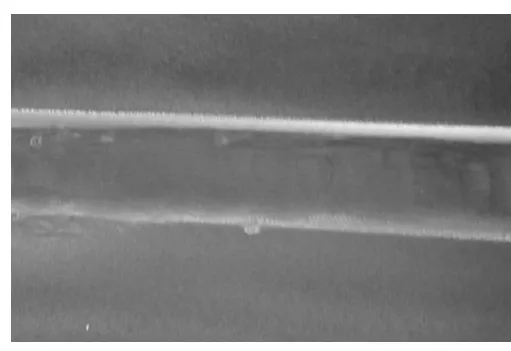

图4 将TIG焊缝中心的的凸起部分用机械方法去除,让焊缝呈凹形

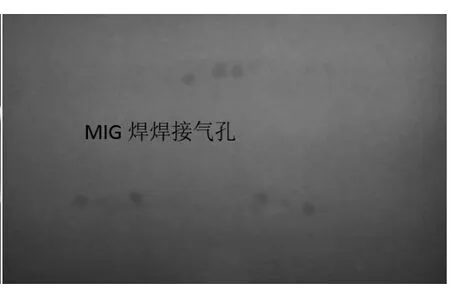

图5 MIG焊焊接气孔

3.2 层间坡口未熔合的预防措施

经过上文的原因分析,只要让打底TIG焊缝边缘与坡口处无死角,就应该能解决此缺陷,所以当双人双面TIG焊接完成后,将原来焊缝中心呈“凸”形的部分用机械方法去除,至少保证焊缝及焊缝边缘等熔敷金属厚度,最好是使焊缝中心的熔敷金属厚度略低于焊缝边缘地方的熔敷金属厚度,让其变为“凹”形见图4,这样就能避免焊接死角,从而解决层间坡口未熔合的问题。果不其然,重新按原工艺参数正常焊接,一次焊接合格率高于公司质量目标。

4 铝镁合金焊接气孔产生的原因及预防措施

4.1 铝镁合金焊接气孔产生的原因

焊接时熔池中的气体在凝固前不能及时逸处而留下来形成的空穴称为气孔见图5,铝镁合金的气孔多数为氢气孔,铝镁合金的导热系数大,焊缝熔池冷却快,不利于气泡的逸出,这是焊接产生气孔的主要原因。

焊缝中的气孔易引起焊缝应力集中从而产生裂纹,图一的裂纹就是因为焊接气孔导致的,气孔还会破坏焊缝金属的致密性,减小焊缝有效截面积;过大的气孔还会使焊缝的力学性能降低,尤其是焊缝的弯曲强度和冲击韧性,而空分塔器在低温环境运行中往往恰恰需要一定的韧性及刚性。因此标准NB/T47013对气孔也有明确要求。

铝镁合金焊接过程中气孔是最容易出现的焊接缺陷,想要完全杜绝焊接气孔很困难,但是良好的焊接习惯、合理的焊接工艺能有效的减少气孔的产生。气孔产生的原因有外部原因和内在原因,外在原因主要是操作、环境方面的因素,内在原因主要是材料、位置方面本身造成的结果。

(1)外部原因:焊接环境湿度过大导致的气孔、焊接保护不当导致的气孔、油污、灰尘、脏污导致的气孔、操作不当导致的气孔等因素。

(2)内部原因:焊丝含氢量高导致的气孔、材料方面导致的气孔、焊接时操作位置导致的气孔。

4.2 铝镁合金焊接气孔的预防措施

(1)外部原因导致焊接气孔的预防措施

①焊接湿度不能超过80%,这一点JB/T4734也有明确的要求,尤其南方的梅雨季节,铝镁合金焊材无法保温,所以领用采取多次少领的办法。

②焊接前需对焊缝进行100~150℃的预热,尤其当MIG焊盖面过程中,焊工需实时控制好温度;

③MIG焊接时尽可能不间断的焊接完成整条焊缝,避免多的焊接接头,铝镁合金产生的气孔、裂纹大多数是在起弧及收弧地方,另外MIG焊时前,焊工需检查焊缝两侧清理情况、焊丝是否充足、氩气是否足够等因素。

④氩气纯度必须达到99.99%,最好采用“杜瓦罐”盛装的液体氩气。

(2)内部原因导致焊接气孔的预防措施

①因为铝镁合金的焊接气孔主要是氢气孔,所以本公司采购焊接材料时要求厂家按批次进行含氢量检测,避免材料含氢量高导致的气孔。

②铝镁合金焊接时尽量减少横焊,因为横焊会使焊缝上半端氩气保护不够,导致气孔产生。

5 结语

本公司的18~30mm厚的铝镁合金,均采用TIG打底,MIG盖面的焊接方式,目前焊缝一次合格率在95%以上。铝镁合金焊接缺陷的影响因素很多,厚板焊接时,应注意每一个细节,从原材料的控制、焊前清理、层间清理、预热温度、机器设备、氩体纯度等每一个环节都不能马虎,尤其是TIG焊打底结束后MIG盖面前的层间修磨尤其重要,只有将每一个细节抓好,才能有效的预防、减少焊接缺陷的产生。

[1]李会.《铝合金MIG焊常见焊接缺陷分析及预防措施》

[2]李明奎.《接缺陷对结构的影响及其防治措施》

[3]周万胜,姚君山.《铝及铝合金的焊接》

[4]蒋百灵,李均明.铝镁合金微弧氧化处理技术的工程应用[J],新技术新工艺,2009年02期.