长距离成品油输送管线瞬态水击现象的数值模拟研究

2018-02-25陆赛华宋付权

陆赛华 宋付权

〔1 中国石化浙江舟山石油分公司 浙江舟山 316000;2 浙江海洋大学 浙江舟山 316000〕

在成品油输送管道中,常有水击现象发生。水击是一种压力波,产生于管道瞬变流中,由管道流速在某一处产生变化而引起[1]。这种变化可能是不可控因素引发,或者是根据业务需要进行调节时,造成的压力突变,这个瞬态压力波即是水锤。

研究证明,当管道由于各种可控、不可控因素引发水击时,压力升降幅度可达正常值的数倍乃至更高,同时还可引发管道震动,造成局部真空、泵汽蚀等现象。

早在1913年,意大利学者阿列维建立了阿列维水击图解曲线,奠定了水击计算发展的基础。他首先在1902年建立了不稳定流的水击计算基本理论,又在1913年建立了水击连锁方程组和与之相关的水击计算公式。目前广泛被大家所接受的传统水击计算理论就出自其中。建立水击计算理论之后,需要针对问题进行求解,主要是求解水击压强值。而水击计算基本微分方程组是一组非线性双曲型方程组,求解非常复杂。因此阿列维水击图解曲线应运而生,为之后的研究和发展奠定了坚实的基础[2-4]。

图解法是在1926年由乌德提出的,后来,格伯郎首次将其应用于计算管道的中间断面状态。再后来,施尼恩在应用图解法时,首次将摩擦阻力考虑在内。再接着,安吉斯对图解法又有了进一步的发展,提出适用于分岔管道的图解法。图解法逐渐发展,针对不同情形,又推出了不同的适用于各自情形的特殊处理方法,解决的问题也越来越复杂化,对水击计算方法的发展起了很多的推动作用[5]。

接着出现的特征线法是目前应用最广泛的数值方法之一。早在1954年,利用计算机进行的特征线法由格莱引入,大大地推进了数值计算方法的发展。不仅计算结果更加精确,人工的计算工作量也大大减少,减少了大量的人力、物力。正因如此,特征线法才会深入人心,应用广泛[6]。

除此之外,目前出现了越来越多的水击计算的数值方法。大致可分为几类:图解法、解析法和电算法。近年来,随着计算机技术的日趋成熟,电算法发展迅速。具体采用的计算方法首先是特征线法,后来逐渐又有限差分法、有限元法、有限体积法等等。随着计算机软硬件的不断成熟,目前针对水击计算广泛应用的主要是有限差分法和特征线法等。有限元法在水力学上的应用不如有限差分法多,但其也有明显优势,可针对特殊问题加以应用。有限体积法还有很多尚待解决的问题,需进一步研究和应用发展[7-8]。

现在研究水锤的方法主要是数学模拟法。随着计算机软硬件的不断发展,计算速度越来越高,

数学模拟方法有着明显优势,如给定初始条件与边界条件便可得到计算结果。也可将计算结果用图形表示出来,进行虚拟模拟。数值模拟不受外界环境影响及场地的限制,并可重复进行,运行速度快,耗时短,而且经济。因此,近年来,随着计算机的高速发展,数值模拟方法也迅速发展,解决了很多之前棘手甚至是无法进行的工作[9-15]。

本文基于SPS数值模拟软件,动态模拟了不同水力瞬变工况下,长输管道系统内的压力、流量波动情况,内容及相关数据可为工程实际应用提供一定的理论指导。

1 长距离成品油输送管线流动数值模拟的数学模型

描述液体管道瞬时流动状态的模型大致可由下述动量方程式(1)、连续性方程式(2)和能量方程式(3)构成。

动量方程:

(1)

连续性方程:

(2)

能量方程:

式中:V为油品流速,m/s;x为距离,m;t为时间,s;ρ为油品密度,kg/m3;P为管内某处绝对压强,Pa;g为重力加速度,m/s2;θ为管道倾角,(°);λ为水力摩阻系数,无量纲;D为管道内径,m;a为波速,m/s;C为油品热容,J/(kg·℃);T为油品温度,℃;K为热油管道总传热系数,W/(m2·℃);T0为平均地温,℃。

动量方程的研究对象为管道运行中处于瞬变流态的流体单元,以此单元体为基础设立牛顿定律方程。对隔离单元体进行受力分析,应用牛顿第二定律,同时,采用达西公式计算摩阻,最后得到动量方程。

连续性方程的研究对象为相对于时间变化快慢的流体单元质量,即在某一时间点进入单元流体与离开单元流体的净质量改变值。在隔离单元体的基础上应用质量守恒定律,最后得到连续性方程。

能量方程的研究对象为管壁外界环境与管道内流体间的热交换情况。

2 长距离成品油输送管线瞬态水击现象的数值模拟

2.1 模拟长距离成品油输送管线概况及物理模型

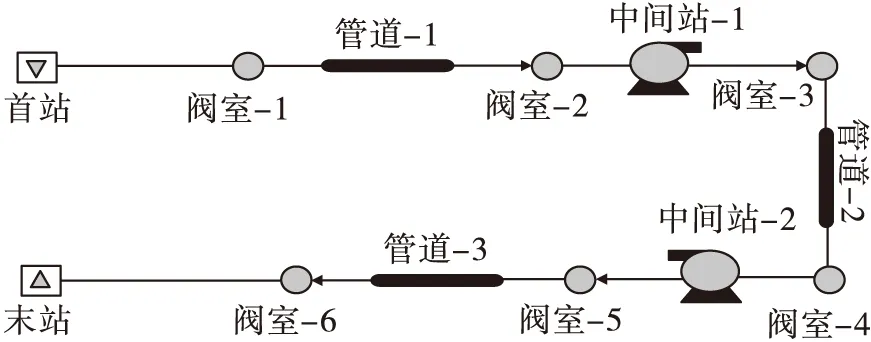

某长输柴油管道全线长300 km,设计压力8.5 MPa,沿线设1座首站、2座中间泵站和1座末站4座站场,6座RTU阀室。首站至第一座中间泵站距离为90 km,管径D457×8 mm;第一座中间泵站至第二座中间泵站距离为105 km,管径D457×8mm;第二座中间泵站距末站泵站距离为105 km,管径D508×8mm。为进行水击模拟及分析计算,根据一定的逻辑控制关系,利用SPS软件建立管道物理模型,如图1所示。模拟得出结果后,将数据导出,通过专业数据处理软件ORIGIN对得出的数据进行处理,并对相关规律进行分析。

图1 通过SPS数值模拟软件建立的长距离成品油输送管线物理模型

2.2 数值模拟方法

本文采用SPS模拟软件,SPS(Stoner Pipeline Simulator)是由Stoner.公司研发的一款优秀的水力学动态模拟仿真软件,适用于长输管道,在动态模拟时,计算速度较其他仿真软件更快,即使管网复杂也不会影响计算速度,同时利用ADL(体系结构描述)编程语言进行逻辑控制,可以实现多功能控制。软件模拟结果与实际工况相近,具有较高准确度,能够反映管道的实际运行状况,不论在管道的初始设计阶段,还是后续的运行优化阶段都有很大的应用价值。因此是现在石油行业运用最广泛,受到普遍认可的一款软件。

2.3 三种工况下水击数值模拟

具体模拟条件:详见“3.1”,输送介质为柴油,采用密闭输送方式。

2.3.1 模拟工况1

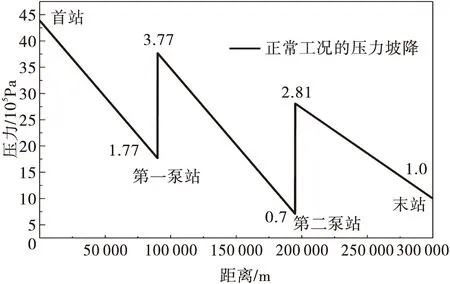

经模拟计算,得到稳态输送过程的水力波初降,见图2所示。通过数值模拟表明:正常工况下,长距离成品油输送全线输量为900 m3/h,出首站时压力约为4.38 MPa,到达第一个泵站时压力下降至1.77 MPa,经第一个泵站升压后,压力上升至3.77 MPa;随后第二个泵站时压力下降至0.7 MPa,经过升压后到达2.81 MPa,至末站出口压力降至1 MPa左右。全线运行压力均在4.38 MPa以下,最低压力约为0.7 MPa,平均压力约为2.5 MPa,远远低于管线设计压力。对比几段管段水力坡降的斜率可以看出,由于管径的差异,导致不同管段的水力摩阻有一定差别,压力下降幅度也就存在一定区别。

图2 模拟工况1条件下对应的长输管道水力坡降

2.3.2 模拟工况2

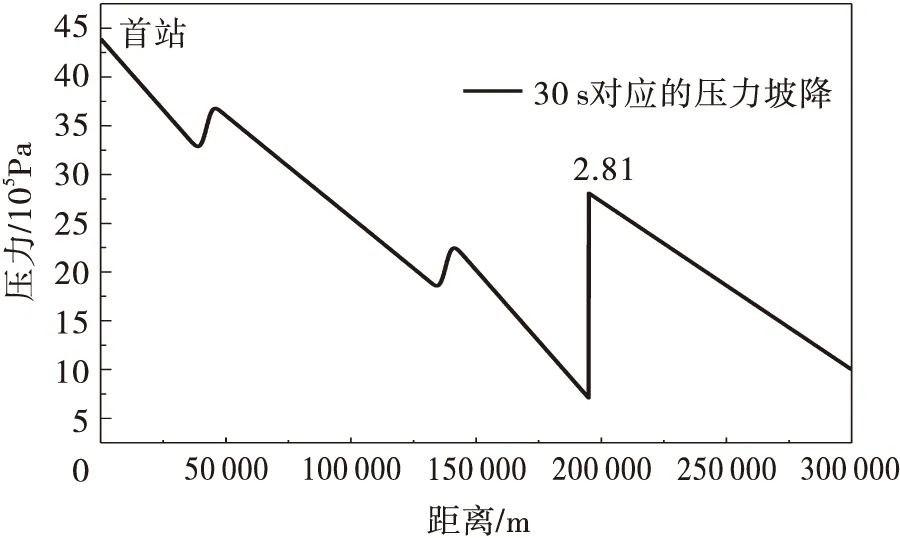

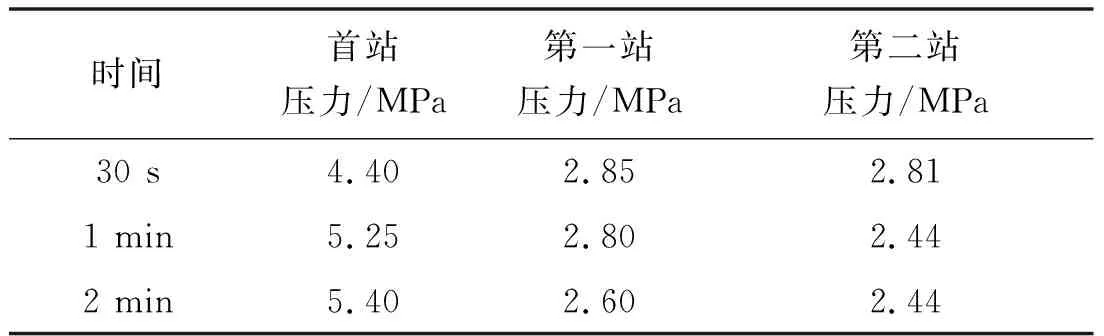

工况2的条件为:第1个泵站停电事故,管线初始30s全线的水力坡降变化见图3。数值模拟研究表明:第一个泵站发生事故停电,初始30s内,属于初期,在首站与第一个泵站之间产生较为明显的水击现象,并且随着时间的推移,压力波不断地移动,可以看出,压力波均较小,约在1.5 MPa之内。从压力波的大小和位置可以看出,压力波的传递具有不规律性。此外,第二个泵站的最大压力约为2.81MPa,各站瞬态压力均在管道设计承压范围内(8.5MPa)。

图3 模拟工况2发生30s对应的长输管道水力坡降

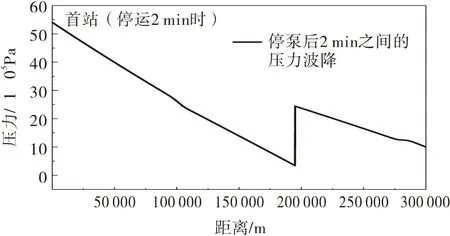

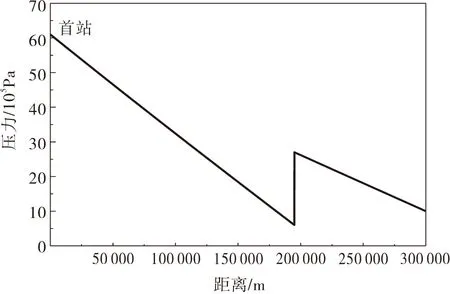

停泵后2 min之间管线水力坡降见图4。数值模拟研究表明:第一个泵站事故停电,1~2 min之间,属于中期,明显的标志是首站出站压力逐步升高,首站与第一个泵站之间有些微弱的压力波产生和传递现象。随着时间的推移,出站压力不断上升,但是仍处于管道允许的最大压力范围内。泵停运1min时,首站最大压力约为5.25MPa,泵停运2min时,首站最大压力上升至5.40MPa。从表1可以看出,各站瞬态压力均在管道设计承压范围内(8.5MPa)。

图4 模拟工况2发生2 min对应的长输管道水力坡降

时间首站压力/MPa第一站压力/MPa第二站压力/MPa30 s4.40 2.852.81 1 min5.25 2.80 2.44 2 min5.40 2.60 2.44

停泵后10 min之间管线的流量及压力波变化见图5。

图5 模拟工况2发生10 min对应的长输管道水力坡降

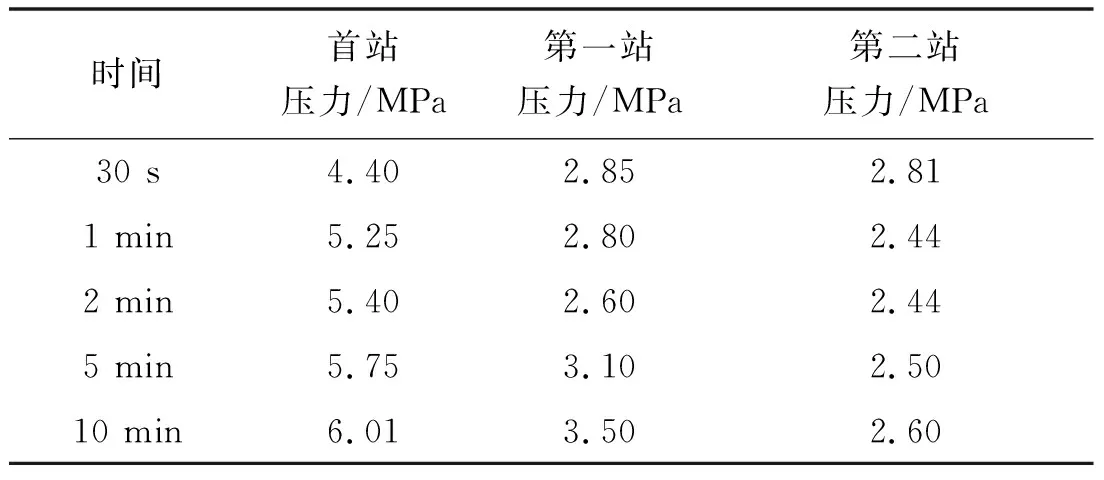

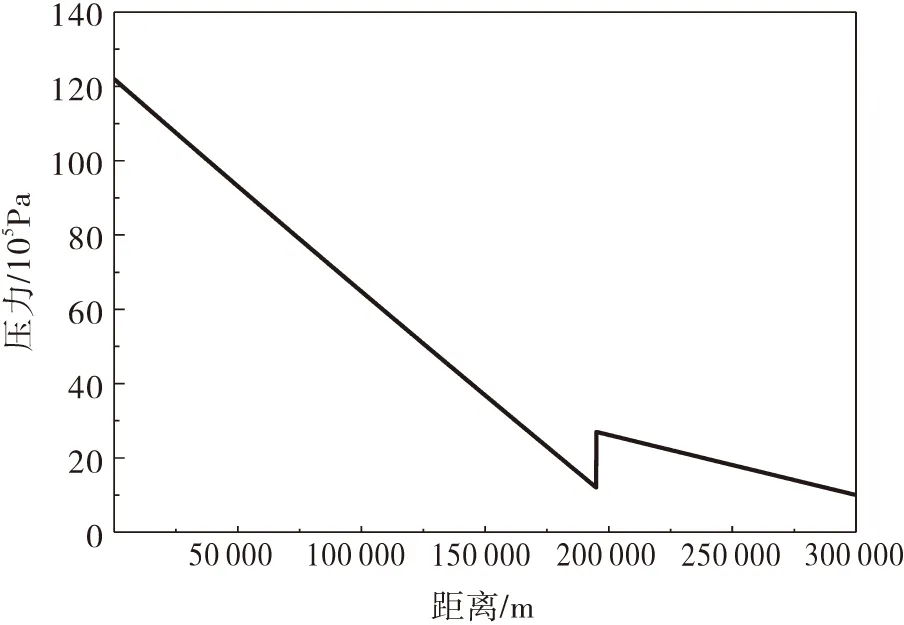

数值模拟研究表明(表2):第一个泵站事故停电,5~10 min之间,属于事故发生的后期,明显的标志是首站出站压力缓慢升高,首站与第一个泵站之间不再有新的压力波产生。随着时间的推移,出站压力不断上升,逐渐接近甚至会超出管道允许的最大压力范围内。泵停运5 min时,首站最大压力约为5.75 MPa,停运10 min时(图5),首站最大压力上升至6.01MPa。各站瞬态压力均在管道设计承压范围内(8.5MPa),但首站出站压力逐渐接近管道允许的最大压力范围。

表2 第一泵站停电后达到10min内各站最大压力一览表

图6模拟工况2达到稳态后对应的油库内工艺管线水力坡降

数值模拟研究表明(图6):第一个泵站事故停电,达到稳态后,出站压力开始超过管道最大允许压力,首站最大水击压力达12.2 MPa左右,超过管道设计压力8.5 MPa,故需采取一定的保护措施,防止超高压力对管线造成严重破坏。

为了更加直观地了解泵停运事故发生后,首站的压力变化情况,通过编程计算并导出0~5 min内,首站的压力波动,如图7所示。

图7 模拟工况2发生0~5 min内首站压力波动情况

停泵后,从首站的压力变化情况可以很明显地看出所经历的三个阶段,分别为:1~50 s左右,为第一个阶段,压力波从第一个泵站开始向前传递,但还未到达首站,首站压力稳定在4.4 MPa;50~60 s左右,为第二个阶段,压力波到达首站,首站压力出现了急剧上升,在空间上表现为急剧性,但持续时间短,约在10 s之内完成,但是由于压力变化十分剧烈,对管道和设备的冲击十分强大,在这段时间内应重点做好水击的防护措施;60 s左右,为第三个阶段,新的明显的压力波不再产生,首站压力缓慢上升,且增速越来越慢,最后随着时间的推移压力趋于稳定值。

2.3.3 模拟工况3

模拟工况为:2个泵站同时发生停电事故,管线中的水力波变化见图8。

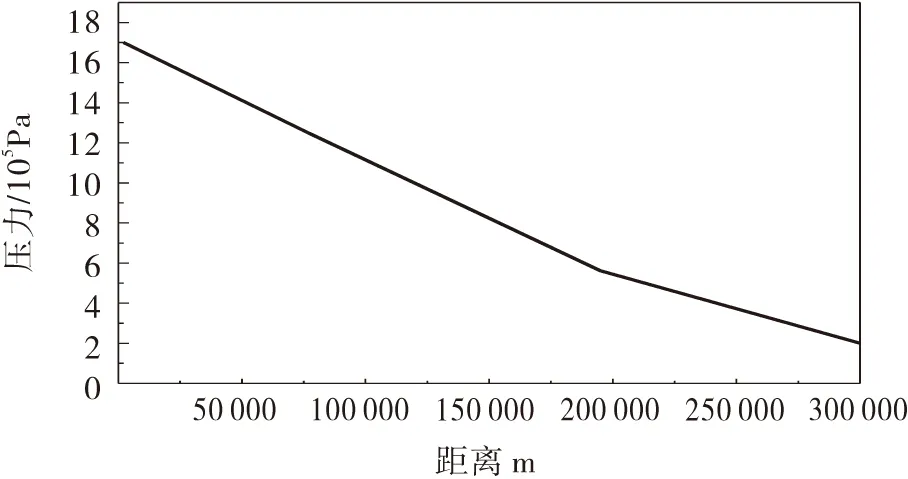

数值模拟研究表明:两个泵站同时发生事故停电,首站压力瞬间升高。事故初始时,首站最大出站压力约为8.48MPa,随着时间的推移,首站出站压力不断上升,逐渐超过管道最大允许压力。达到稳定状态后,首站最大水击压力达17.2MPa,远超过管道设计压力,故需采取一定的保护措施。

图8 模拟工况3达到稳态对应的

2.4 长距离油品输送中防治水击的措施

针对成品油长途输送中出现的水击问题,经过数值模拟后提出以下避免水击的措施:

(1)延长阀门关闭时间,尽量避免直接水击;

(2)在经济许可的条件下,增加管径,降低管道流速;

(3)阀口的正确设计或设置制动器,使制动速度变化时的运动部件均匀正确;

(4)延长阀门关闭和移动部件制动器倒转的时间,可以使用可逆换向阀;

(5)使用液压减震橡胶软管或设置蓄能器吸收冲击压力;

(6)在容易产生水击的地方安装安全阀等。

3 结语

通过SPS数值模拟软件,结合瞬变流动理论,动态模拟了不同水力瞬变模拟工况下,成品油长输管道系统内的压力波动情况,结果表明:

(1)单台泵站失效30 min后,首站最大水击压力达12.2 MPa左右,两台泵站同时失效30 min(稳态)后,首站最大水击压力17.2 MPa,远超过管道设计压力。

(2)两台泵同时发生停运时,水击现象和最大水击压力比单台泵发生停运时更加严重。

(3)需要采取保护措施预防水击现象对管道造成的破坏:协调好上下游各站之间的关系,采取合理安排设备启停及流程切换,管道沿线各泵站加强员工岗位操作技能和安全培训等防止意外事故发生的措施。