一种测量全电动注塑机的注射压力的方法

2018-01-16何英沈海波吴敬阳

何英,沈海波,吴敬阳

(泰瑞机器股份有限公司,浙江 杭州 310018)

注射压力是塑料注射成型机(以下简称注塑机)的一个重要参数,根据北京化工大学与华南理工大学合编的《塑料机械设计》[1]第二章“注射成型机的基本参数”中的描述“注射时为了克服熔料流经喷嘴、浇道和模腔等处的流动阻力,螺杆(或柱塞)对塑料必须施加足够的压力,此压力称为注射压力。”同时指出“注射压力不仅是熔料充模的必要条件,同时也直接影响到成型制品的质量。” “因此,对注射压力的要求,不仅数值要足够,而且要稳定与可控。”

与此相关的还有保压压力与预塑背压。保压压力指充模后增密补缩保持的注射压力。预塑背压是指(注塑机)螺杆在预塑时,作用在头部的熔体压强——王兴天 编著《注塑工艺与设备》[2]。

注射压力、保压压力与背压压力,是注塑机在不同工作阶段所产生的,它们共同的点都是在螺杆头前腔聚集了高温塑料熔体并且有一定的压力。注射压力的计量单位是兆帕(MPa)或每平方厘米公斤(kg/cm2)。

由于当时技术条件限制,传统的液压驱动注塑机是通过计算来得出注射压力与保压压力值的。根据国家标准GB/T 25157—2010《橡胶塑料注射成型机检测方法》3.1.5 注射压力的检测一节规定:在机器空载运行条件下,注射活塞到底,根据压力表确定系统工作压力(p0),然后按公式(1)计算注射压力(p)。

式中:

P—— 注射压力,MPa;

A0——注射活塞有效面积,cm2;

P0——系统工作压力,MPa;

As——螺杆或料筒柱塞的截面积,cm2;

n——注射油缸数量。

在我国当时还没有适用的检测仪器时,以这种计算方法代替仪器检测是为塑机制造商与检测部门接受的。当然,注射压力的计算值并不等于实际的注射压力,实际的注射压力在初始因冲击会有高脉冲值、随后降低的波动,考虑到止逆环、注射油缸活塞有一定程度的泄漏,会略低于计算值。

1 全电动塑料注射成型机

全电动塑料注射成型机(All electronic plastic injection molding machine)(以下简称:全电机)是新发展起来的一种大有前途的塑料注射成型机。区别于传统的液压式注塑机,全电机所有运动轴的驱动——注射、储料、防涎、喷嘴前进后退、开合模、顶针前进/后退、模具调节向前/向后等动作都是采用电动机驱动的。目前国内制造商为了提高精度,其注射、储料、防涎、开模、合模、顶针前进、顶针后退是采用伺服系统,即伺服驱动器驱动伺服电动机,伺服电动机直接或通过同步带间接驱动滚珠丝杠来带动合模丝杠、顶针丝杠或注射螺杆(柱塞)运动。而喷嘴前进、喷嘴后退、模具调节向前、模具调节向后等动作则一般采用普通异步电动机驱动,以降低成本。

全电动注塑机中有一个很重要的电气元件——压力传感器,在注射部件的压力传感器,在作注射、保压和储料运动时,感受螺杆的反向推力,输出与压力成比例的电压给控制器,以便控制器将信号进行比较、计算,并控制各运动轴的运动。各运动轴需要多大的力,就必须配以合适的压力传感器,传感器的量程和精度是全电动注塑机设计者必须要考虑的问题,当然还有外形和安装位置、价格等需要考虑的因素。

每台全电动注塑机的注射压力参数,各家制造商的工程师都有自己的计算方法,现在的问题是机器制造装配完毕后,如何来检验该机的注射压力是否达到设计要求了呢?或者说,所采购的压力传感器精度和量程是否符合我们的设计值,目前尚无国家标准或行业认可标准。

理论上讲,我们可以将熔体压力传感器安装在全电动注塑机上就可以测量其注射压力和保压压力,但是如何确定手头的熔体压力传感器所输出的信号与感受到的融体压力的比值函数关系,从而检验全电机的注射(保压)压力达到的实际值是否符合设定值?

由于一般的熔体压力传感器并不提供熔体压力与输出电压值的对应关系,我们手头就恰恰有这样一支熔体压力传感器,如何用它来检验全电动注塑机的注射压力值?

本文介绍的就是利用液压驱动注塑机得到熔体压力传感器的特性关系表,再用它来对全电动注射机的保压(注射)压力进行校验。

2 熔体压力传感器的选择

塑料原料虽有不同,但是一般来说,处于熔融状态的塑料原料的温度往往高于200℃,而注射压力目前都高达250 MPa ,因此,需要使用比较适合的测量仪器。

意大利杰佛伦公司的熔体压力传感器可供选择:

熔体压力传感器型号:IJ-N-7-M-P40M-I-JN-E27.5MPa。

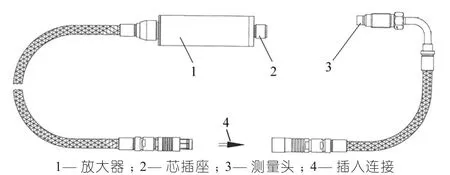

从其说明书可以看到,这种压力传感器测量范围是(300/275)MPa, 测量时的温度范围是+20~+350℃,符合我们的实验要求。熔体压力传感器外形图,如图1所示。

图1 熔体压力传感器

3 制作专用接体

为了安装熔体压力传感器,需要制作了一个专用的测试喷嘴,如图2所示。

图2 测试用连接体喷嘴

专用喷嘴的螺纹端与注塑机料筒连接,要求在测试过程中不漏料。

喷嘴侧面有二个螺孔,其中A螺孔与熔体压力传感器的连接螺纹配合,B螺孔中安装一只调节螺丝。(见图3)

图3 专用喷嘴装配着熔体压力传感器和调节螺丝

调节螺丝可以完全打开如(图4),也可以将螺丝旋转90°,将喷嘴孔堵死如图5。

图4 喷嘴孔开

图5 喷嘴孔关闭

4 选择液压驱动塑料注射成型机

为了校验熔体压力传感器并得到其输出的信号与感受到的熔体压力的比值函数关系,需要选择一台符合要求的液压驱动塑料注射成型机,它应当具有以下条件:

(1)是热塑性注塑机,最好其注射当量、螺杆直径与待测全电动注射机相同或接近。

(2)进行止逆环密封性(回流)实验,确保螺杆与止逆环无磨损、止逆环密封良好。因为如果止逆环的密封性不好,将不会得到正确的熔体压力传感器输出信号与融体压力之间的关系表。

测试方法是将喷嘴堵死,将料筒温度加热至料筒内的塑料原料充分融化,以不低于额定注射压力50%的注射压力进行注射动作,观察螺杆的位移,如果在一分钟内向前运动距离不超过0.5 mm则可以认为该注塑机的塑化组件的密封性是可以接受的,也就是这台注塑机可以用于测试。由于注射位移行程是通过高精度电子尺(图6)记录和控制器显示屏显示的,其测量的位移精度为0.1 mm,所以符合使用条件。

图6 电子尺

如果止逆环密封性测试结果不理想,则应当更换止逆环。

(3)注塑机控制器具有多段保压压力曲线显示,最好选择的控制器显示屏上有10段或以上的保压压力显示。我们采用的注塑机的控制系统是台湾弘讯公司的领航系列塑料注射成型机专用控制器。由于实验需要取多于10段的保压压力值对应熔体压力传感器的电压输出值,所以,我们选择了手动设定和操作模式。

(4)实际压力值与设定压力值成线性关系,这点很重要。通过事先仔细的调整校验,使控制面板上的设定值与油压表的显示值一致且呈线性。

(5)将液压驱动式注塑机调整到可以正常工作状态。包括:各油缸动作符合要求;视测试原料型号规格将料筒温度设定到可以使塑料原料充分融化。

5 实验过程

(1)拆除原喷嘴,将实验专用喷嘴连接体安装到注塑机的料筒上。

(2)将熔体压力传感器与调节螺钉安装到喷嘴连接体上;在连接时要仔细阅读所附说明书,注意各接线标志,不能接错。同时在将熔体压力传感器连接到喷嘴连接体上时,要注意将螺纹完全拧进,防止由于高温、高压的熔融塑料原料喷溅出,不但会损坏仪器,还会伤害人体。

(3)按照熔体压力传感器说明书连接好电源线和并将输出信号线连接到量程恰当的电压表上。

(4)验证熔体压力传感器的信号与压力值曲线关系。

实验注塑机:泰瑞D160/600 (如图7),机器编号 :D1060-0597。

图7 液压连杆注塑机D160/600

机器参数:螺杆直径45 mm,注射缸内径115 mm,注射活塞杆直径50 mm,注射机控制器型号弘讯TECH2H-Q8,实验塑料原料ABS。

(5)我们知道,注塑机注射转保压通常有3种模式,即位置转保压,时间转保压和压力转保压。

我们的实验采取的是位置转保压模式,设定当螺杆向前进到距螺杆前进到底20 mm处,控制器发指令,注塑机由注射模式转成保压模式。

喷嘴安装完毕,进行喷嘴开、关的可靠性试验,将调节螺丝旋转90。关闭喷嘴,这时即使作注射动作,也不应有熔融塑料从喷嘴孔漏出。

(6)设定保压压力。可以有自动或手动2种方式。如果采用自动方式,由于一般控制器只能有10段保压段,数据不够多。为了使数据更多和密集些,我们采用手动设定保压压力和手动注射模式,将每段的保压时间适当加长,以便有充足时间观察和记录。在压力设定上,我们从低向高,再从高往低,重复3次,最后取平均值。

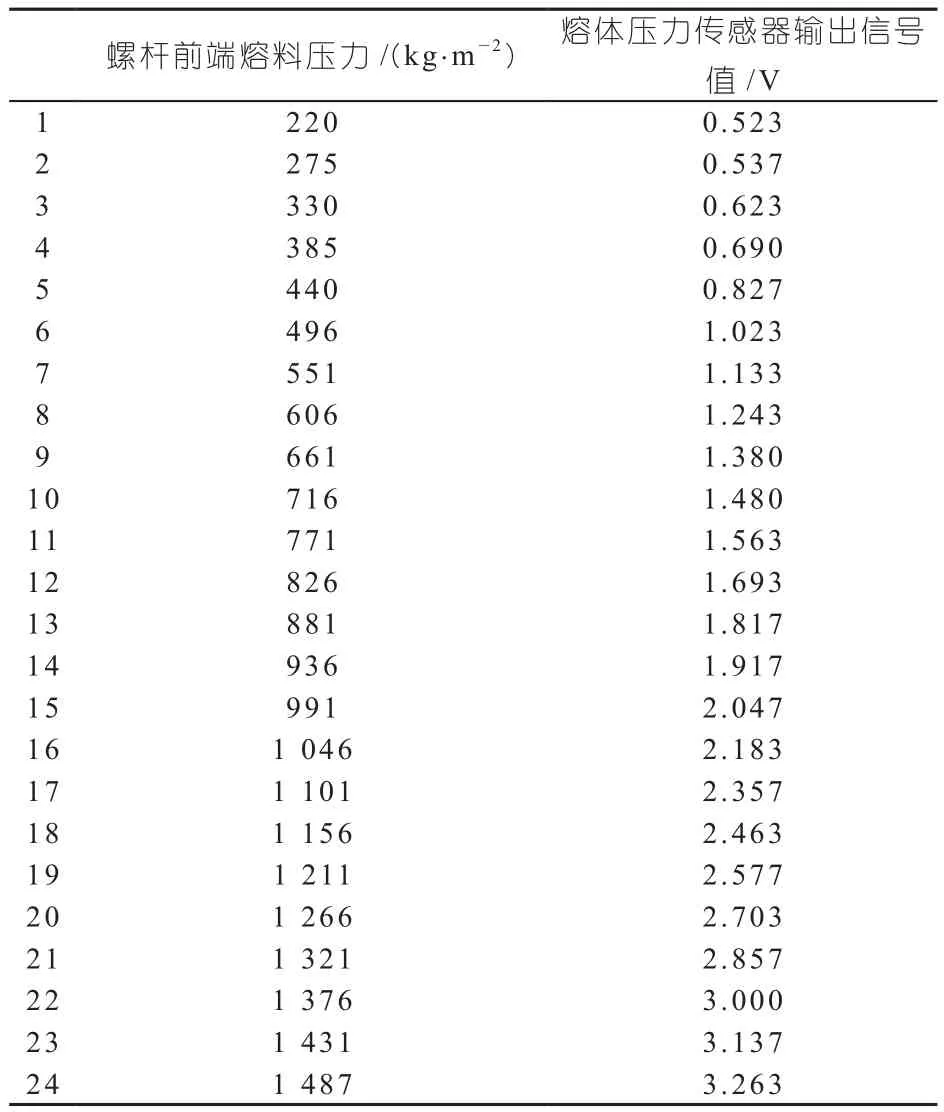

(7)将螺杆移动到保压区,这时打注射动作,而螺杆前端的熔体压力是保压压力。经过操作,得到熔体压力传感器信号——保压压力对应数值记录如表 1。

表1 液压机测试数据

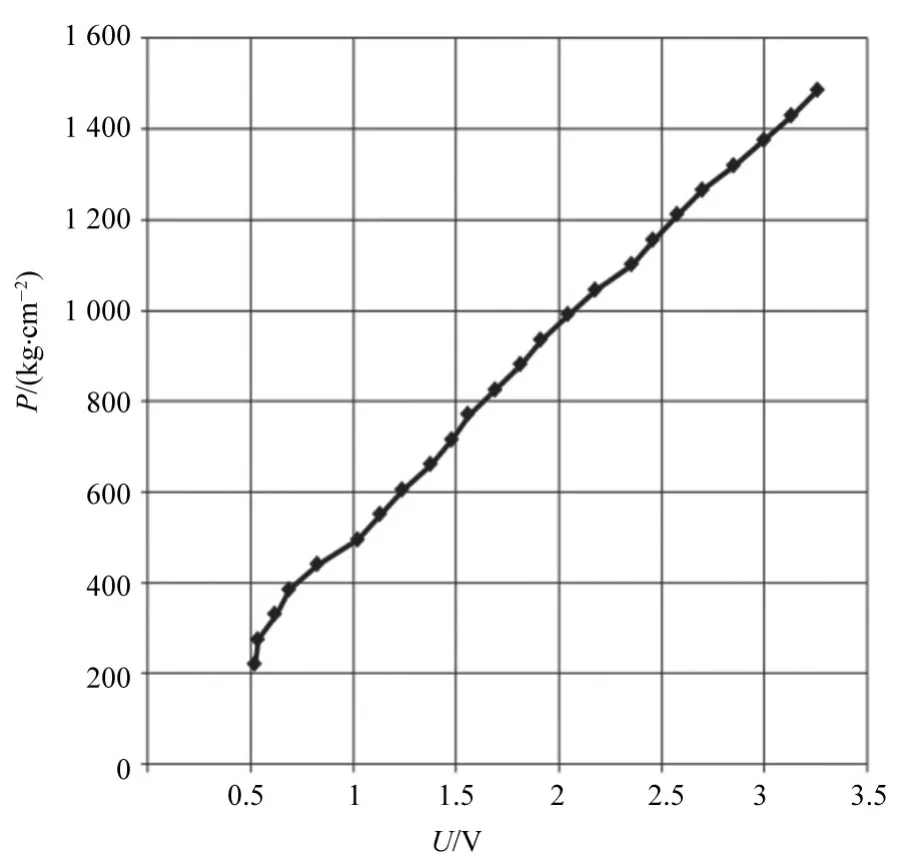

表1内数据画成折线图如图8。纵坐标为实验液压连杆式注塑机保压时的螺杆前腔熔料压力(保压压力),横坐标为熔体压力传感器输出电压值。可以看到,该熔体压力传感器的电压输出与保压压力是呈线性关系的,符合使用要求。

图8 液压连杆式注塑机保压时螺杆前腔压力值与熔体压力传感器输出电压关系

(8)我们对实验现场作了拍照。

实验照片如图9、图10所示。

(9)试验得到了此熔体压力传感器所感应到的融体压力与输出电压的函数关系。

6 对全电动注塑机的注射压力及保压压力进行校验。

选择一台待校验的全电动注塑机,我们选择的是泰瑞公司生产的型号规格为DE230/E620全电动注塑机如(图11),其含有压力传感器的注射部件如图12。

螺杆直径45 mm,实验塑料原料ABS,控制器型号科霸 keplast i2880-0220-00,操作步骤:拆去全电动注塑机的原有喷嘴,将这套实验装置安装上去(如果喷嘴连接体与料筒的连接螺纹不配,则需要另行制作一个转换接体)。同样将压力传感器放大器的电源接好,并将其输出线与控制器的模拟量输入端连接。

在全电动注塑机上设置不同压力值的保压压力值电动注塑机的保压压力值是直接设置螺杆前腔压力的,为了便于对照,我们将保压压力值设置得与取值液压驱动注射机大致一样。

同样是在螺杆位置处于保压区,设定不同的保压值,采用手动模式打注射动作,读取熔体压力传感器的电压输出值,并记录在表内。为了数据更加可靠,我们的压力设定从低向高,再从高往低,重复3次,最后取平均值。从所得电压值可以得到相应输出电压所对应的融料压力,即全电注塑机的实际保压压力。

图9 实验场景1 杰佛伦熔体压力传感器

图10 实验场景2,万用表读取熔体压力传感器输出的电压值

图11 全电动注塑机

图12 全电动注塑机的注射部件

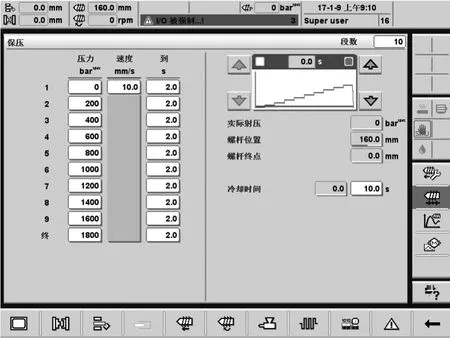

将实际保压压力与在控制器上的设定值进行比较,如果有偏差,则可以在全电动注塑机的控制器上作调整,并固定下来。这台全电动注塑机在屏幕上的注射压力和保压压力设定值是基本正确的了。其保压页面如图13所示。经过测试,得到数据如表2。

图13 全电动注塑机控制器保压设定界面

表2 全电动注射机测试数据

按照表格数据画出曲线图14。图中,纵坐标为实验全电动注塑机设定保压时螺杆前腔融料压力(保压压力),横坐标为熔体压力传感器输出电压值。

图14 全电动注塑机保压时螺杆前腔压力值与熔体压力传感器输出电压关系

7 数据比较

我们将表1和表2的二组数据组合在一张图上作比较如图15。

图15 熔体压力传感器输出电压与液压连感注塑机、全电动注塑机保压压力关系

图中各参数说明:

横坐标是熔体压力传感器的输出电压,V;纵坐标是螺杆前腔熔融塑料的压力值kg/cm2;实线(1号线)是液压连杆式注塑机保压时螺杆前腔压力值;单位:kg/cm2;虚线 (2号线)是全电动注射机根据熔体压力传感器输出电压值所对应的螺杆前腔的注射压力计算值,kg/cm2。

将两组数据形成的曲线放在同一张表中,可以看到,二条曲线基本重合,这说明在熔体压力传感器上输出的电压信号所对应的液压连杆式注塑机的注射压力与全电动注塑机的注射压力值是基本一致的,这样就验证了全电动注塑机的压力传感器选型基本正确。

当然,我们注意到,这两条曲线并非处处重合,如果选取更高精度的熔体压力传感器,或实验过程更细致些,或许能得到更说明问题的结论。

此外,对全电动注塑机储料背压的校核,同样也可以采用这种方法,但是由于背压压力值一般大大低于注射压力值,所以最好采用低压力量程的熔体压力传感器,以求比较准确的数据。

8 结语

本文所描述的实验给各全电动注射机制造商验证全电动注射机注射压力和保压压力的一种方法,也给了全电动注射机的使用者一个比较实用的检测手段。

[1]北京化工大学、华南理工大学.塑料机械设计.中国轻工业出版社,1995,12.

[2]王兴天.注塑工艺与设备.化学工艺出版社,2009,11.

[3]GB/T 25157—2010《橡胶塑料注射成型机检测方法.ICS 71.120;83.200.中国标准出版社,2010,11.