国内三大主机厂1000MW机组结构特点分析

2017-12-01神华福州罗源湾港电有限公司王珂

神华(福州)罗源湾港电有限公司 王珂

国内三大主机厂1000MW机组结构特点分析

神华(福州)罗源湾港电有限公司 王珂

上海汽轮机厂、东方汽轮机厂、哈尔汽轮机厂是国内1000MW汽轮机组的三大主要生产厂家,通过对三大主机厂新型1000MW机组的结构特点进行对比分析,对各生产厂家的设备先进水平进行评估的同时把握1000MW机组的技术发展趋势。

三大主机厂;1000MW机组;结构特点

0 概况

日本最早提出超超临界机组为蒸汽压力大于24.2MPa,温度大于593℃;而丹麦等国家认为压力大于27.5MPa。目前国际上普遍认为在常规超临界参数的基础上压力和温度再提升一个档次,也就是工作压力超过24.2MPa或者主/再汽温都超过566℃,都属于超超临界机组的范畴。

由于我国火电工业目前总体污染较重,并成为制约我国电力工业乃至整个国民经济发展的重要因素。因此,在能源日趋紧张、环境日益恶化的情况下,为节约能源和减轻环境污染,必须发展洁净煤发电技术,即:循环流化床(CFBC)、增压流化床联合循环(PFBC--CC)、整体煤气化联合循环、超临界(Sc)与超超临界技术(USC)等。

发展超临界机组是提高我国能源利用率现实可行的选择,其发电净效率为45%左右,与IGCC(整体煤气化联合循环发电)和PFBC--CC(增压流化床燃气蒸汽联合循环发电)相当;并且超临界机组具有良好的负荷调节特性,在部分负荷下依旧能保持较高的效率,基建投资、发电成本也较IGCC和PFBC--CC优越,是21世纪初电力工业的主力机组。

1 主要技术参数

国内的超超临界机组是在常规超临界机组的基础上发展的。2002年9月,国家“863”计划“超超临界燃煤发电技术”以及依托工程--华能玉环电厂开始启动。

为了论证我国自主开发大型超超临界机组的技术方案,国内很多研究机构开展了超超临界火电机组技术开发可行性研究工作。综合分析了国外各大公司在发展超超临界技术中解决的设计研究技术关键技术,研究了超超临界火电机组当前的技术水平和发展趋势,对超超临界火电机组的研制和关键技术和我国发展超超临界技术的基础和条件进行了分析。并提出我国研发的超超临界机组选型25-28MPa/600℃的参数、一次中间再热方式、600MW至1000MW的容量较适合。

为此,国内各大动力制造企业相继引进了国外成熟的超超临界技术,目前均以具备百万千万等级超超临界机组的生产制造能力。其中上海汽轮机厂、东方汽轮机厂、哈尔汽轮机厂分别引进西门子、日立、日本东芝公司的超超临界汽轮机制造技术后进行了技术升级。

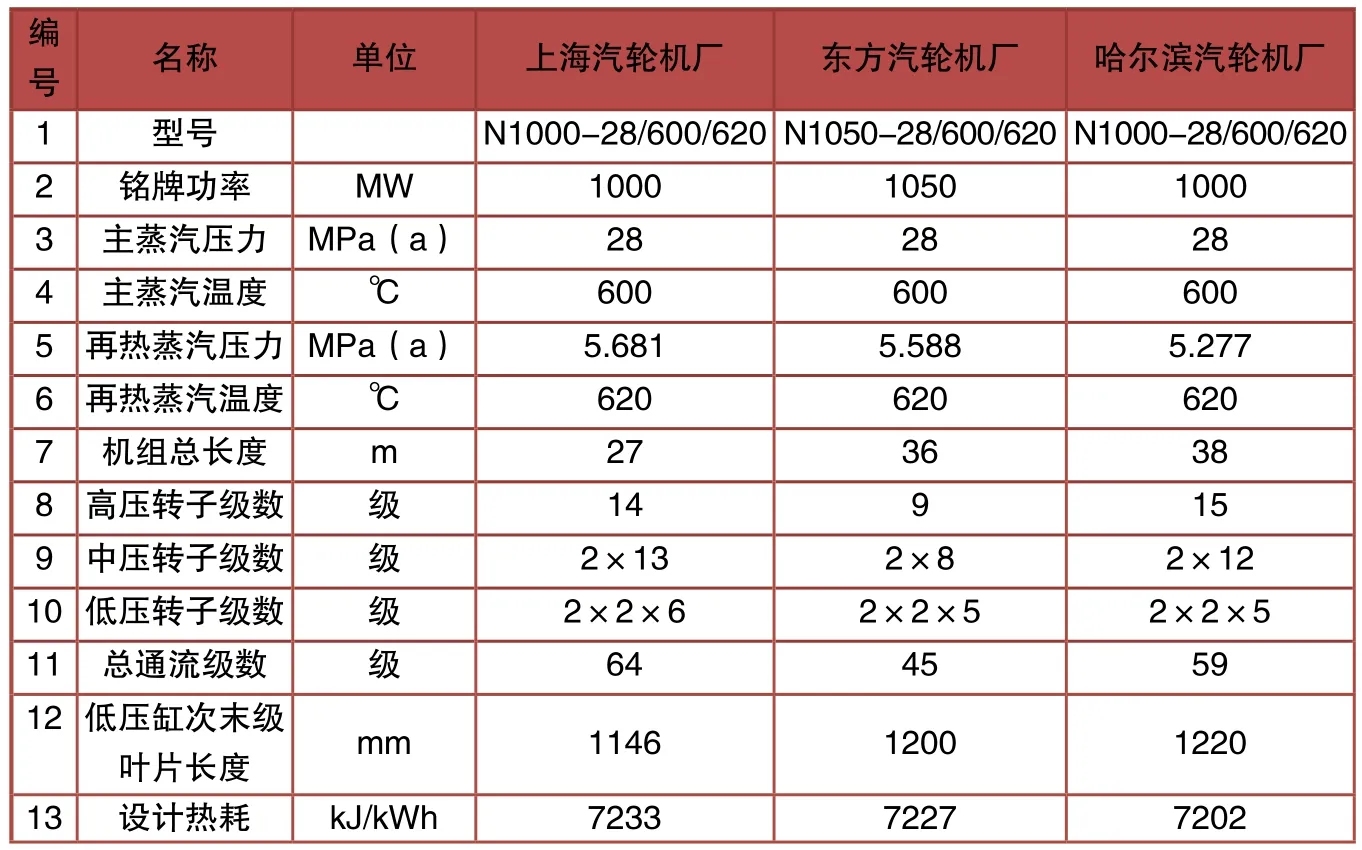

表1 三大主机厂新型百万机组技术特点表

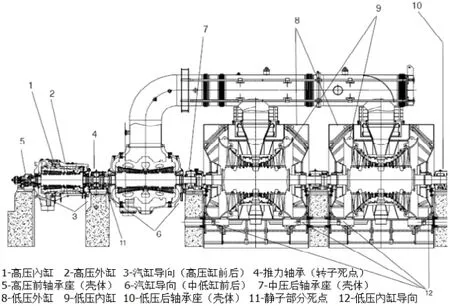

图1 上汽机组滑销系统设置示意图

2 轴系特点

上汽机组由高压转子、中压转子、两根低压转子、发电机转子和励磁机转子组成,各转子之间均采用刚性联轴器连接。高压转子为双支撑结构,中压转子和两根低压转子为单支撑结构,发电机与励磁机转子为三支撑结构,即励磁机也为单支撑结构。采用“N+1”的单轴承支撑方式,各汽缸之间仅有一个轴承,四汽缸五个轴承,总跨度27米,比其它机型要短8-10m。

单支承方式不仅是结构比较紧凑,主要还在于可以减少基础变形对轴系对中的影响,又极大地缩短了机组轴系长度,厂房投资相应下降,经济性较高。轴承支撑为落地式轴承座,无台板,轴承座整体灌浆。这种方式,可以减少真空变化以及汽缸变形影响机组振动的稳定性。然而单轴承支撑的设计,使得轴承的承载载荷重、金属瓦温高、单轴承比压大、采用高粘度油,因此径向轴承支撑采用西门子公司特制的轴承[1]。相对常规机组(双支点支撑)轴承金属温度及回油温度偏高,上汽采用新型袋式轴承,承压能力及乌金材料均有大幅改进,各支撑轴承均可在130℃以下长期运行。

东汽机组由高压转子、中压转子、两根低压转子、发电机转子(没有独立的励磁机转子)组成,各转子之间均采用刚性联轴器连接。高压转子、中压转子和两根低压转子均为双支撑结构,发电机转子为三支撑结构。汽轮机转子采用整锻无中心孔转子,采用双轴承支撑方式,总跨度36米,比上汽机型要长9m。高、中压转子采用可倾瓦轴承,低压转子采用椭圆轴承。这些支持轴承均安装在与汽缸分开的独立轴承箱内并直接坐落在基础横梁上,这样布置使所有转子都具有最稳定的支撑系统,确保轴系的稳定运行和动静的完美对中。推力轴承(转子的膨胀死点)位于#2和#3支持轴承之间,即高压缸和中压缸之间的轴承箱上,这种布置使高压和中压的轴向间隙相对较小,有利于高、中压通流的高效和安全设计。

哈汽机组由高压转子、中压转子、两根低压转子、发电机转子(没有独立的励磁机转子)组成,各转子之间均采用刚性联轴器连接。高压转子、中压转子和两根低压转子均为双支撑结构,发电机转子为三支撑结构。汽轮机转子采用整锻无中心孔转子,采用双轴承支撑方式,总跨度38米,比上汽机型要长11m。高、中压转子采用可倾瓦轴承,低压转子采用椭圆轴承。这些支持轴承均安装在与汽缸分开的独立轴承箱内并直接坐落在基础横梁上,这样布置使所有转子都具有最稳定的支撑系统,确保轴系的稳定运行和动静的完美对中。推力轴承(转子的膨胀死点)位于#2和#3支持轴承之间,即高压缸和中压缸之间的轴承箱上,这种布置使高压和中压的轴向间隙相对较小,有利于高、中压通流的高效和安全设计。

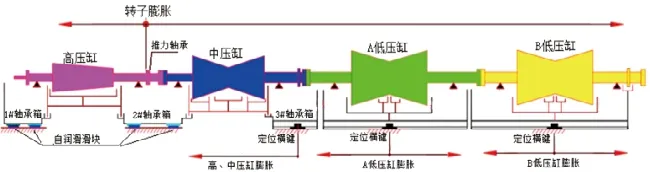

图2 东汽机组滑销系统设置示意图

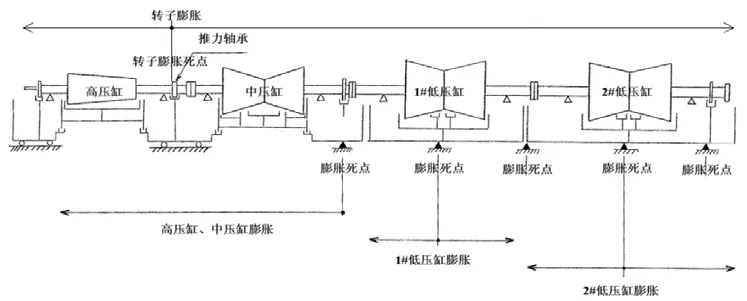

图3 哈汽机组滑销系统设置示意图

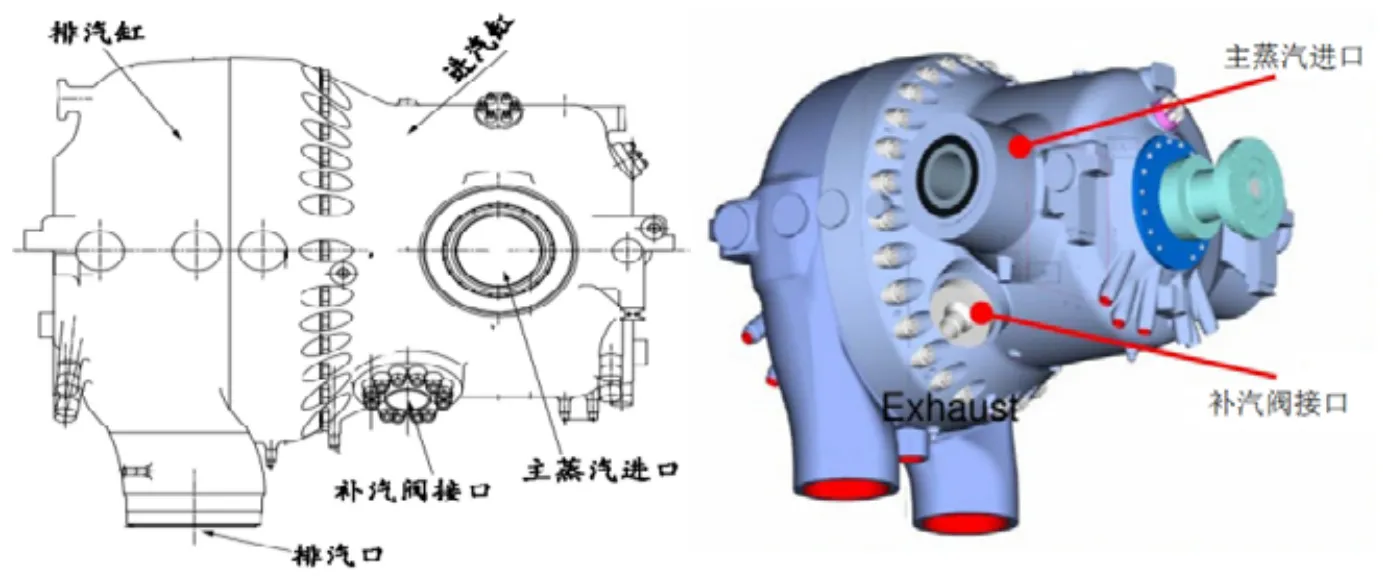

图4 上汽机组高压缸外形图

图5 上汽机组第一级静叶斜置图

3 滑销系统

上汽的滑销系统:转子由轴承座中的径向轴承支撑,轴承座均支撑在基础上,不随机组膨胀移动。在大多数情况下,汽缸也搁于轴承座上,应当采取措施以确保汽缸能从中间在垂直和水平面上自由膨胀同时又不影响转子与汽缸的对中状态。

转子的死点在推力轴承上,汽轮机的转子通过联轴器连接成一根轴系,因此多根转子只需要一个推力轴承。内缸通过插入到轴承座中的推拉杆或类似推拉杆的装置连在一起,只有一个死点,定位在高、中压缸之间的#2轴承座上。高压缸后猫爪和中压缸前猫爪在#2轴承座上固定。中压外缸与低压内缸以及低压内缸与低压内缸之间以推拉杆形式连接,减少低压缸的相对膨胀。

东汽机组的滑销系统:缸体设三个绝对死点、#3轴承箱下方一个、两个低压缸的中心线附近各一个。

推力轴承安装在#2轴承后,#1、#2轴承箱采用自润滑滑块设计。

哈汽机组的滑销系统:本机组采用多死点滑销系统。分别位于低压缸A和低压缸B中心附近及3#轴承箱底部横向定位键与纵向导向键的交点处,每个低压缸分别以本身的死点向电、调端自由膨胀;高、中压汽缸采用猫爪和立销组合的滑销系统,连同前轴承箱和#2轴承箱一起向机头方向膨胀。转子的膨胀死点位于推力轴承处,推力轴承布置在高压缸与中压缸之间的轴承箱上。转子以此为基点,高压转子向机头方向膨胀,中压转子和低压转子向发电机方向膨胀。

4 各汽缸

上汽机组:高压缸整体发运。高压缸采用双层缸设计。外缸为桶形设计,由垂直中分面分为进汽缸和排汽缸。內缸为垂直纵向平分面结构。由于缸体为旋转对称,使得机组在启动停机或快速变负荷时缸体的温度梯度很小,热应力保持在一个很低的水平。內缸为垂直纵向平分面结构,中分面应力也很小,安全可靠性高。

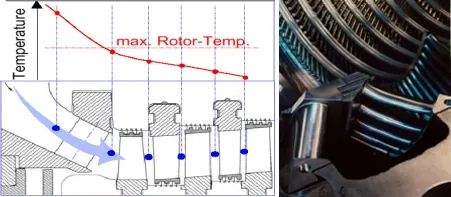

图6 上汽机组中压缸外形图及中压第一级斜置静叶

高压通流部分采用小直径多级数的设计原则。采用单流程,叶片级通流面积比双流程增加一倍,叶片端损大幅下降。高压切向进汽,斜置45度第一级静叶,结构紧凑,损失小。全周进汽无汽隙激振问题。全部采用“T”型叶根,漏汽损失小。除末三级外全部采用全三维扭叶片。

主调门布置在汽缸两侧,切向进汽,损失小。无蒸汽管道,直接与汽缸相连。阀门与汽缸间采用大型螺纹连接,有利于大修拆装。阀门直接支撑在基础弹性支架,对汽缸附加作用力力小。阀门采用小网眼、大面积的不锈钢永久性滤网。其特点是过滤网直径小,滤网刚性好,不易损坏。

采用独特的补汽调节阀技术。按照全周进汽、滑压运行配套的标准设计,相当于主汽门后的第三个高负荷调节阀。等焓节流,减低温度还可起到冷却高压缸作用。补汽阀与两个主调门一样执行ATT-自动在线试验程序,执行所有的跳机指令。补汽阀能执行单独动作指令。

中压缸整体发运。采用内外缸双层结构,水平中分面分成上下半。中压外缸通过猫爪搭在轴承座上,调阀端直接固定在二号轴承座上,轴承座与猫爪之间的滑动支承面均采用耐磨低摩擦合金。中压缸采用双分流形式,中部两侧切向进汽,排汽口位于汽缸顶部中间位置。

低压外缸直接坐于凝汽器上,低压外缸现场焊接,和凝汽器刚性连接,减少了基础载荷。低压外缸通过轴封补偿器和端部汽封弹性连接,轴封补偿器可以吸收内外缸相对膨胀。从外缸伸入缸内的各部件也均采用补偿器进行连接。

低压内缸通过其前后各二个猫爪,搭在前后二个轴承座上,支撑整个内缸、持环及静叶的重量。低压内缸两侧底部设有横向定位键槽与基础埋件相连接,防止低压内缸横向和周向移动。低压内缸以推拉装置与中压外缸连接,减少低压缸的相对膨胀。

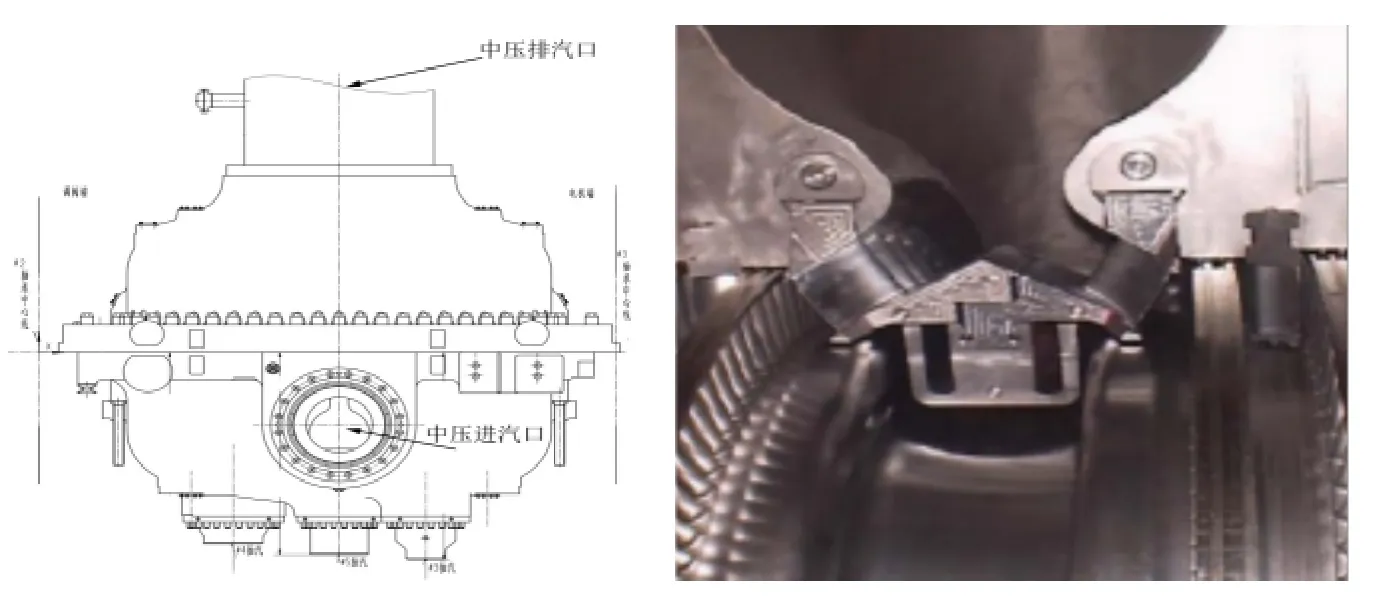

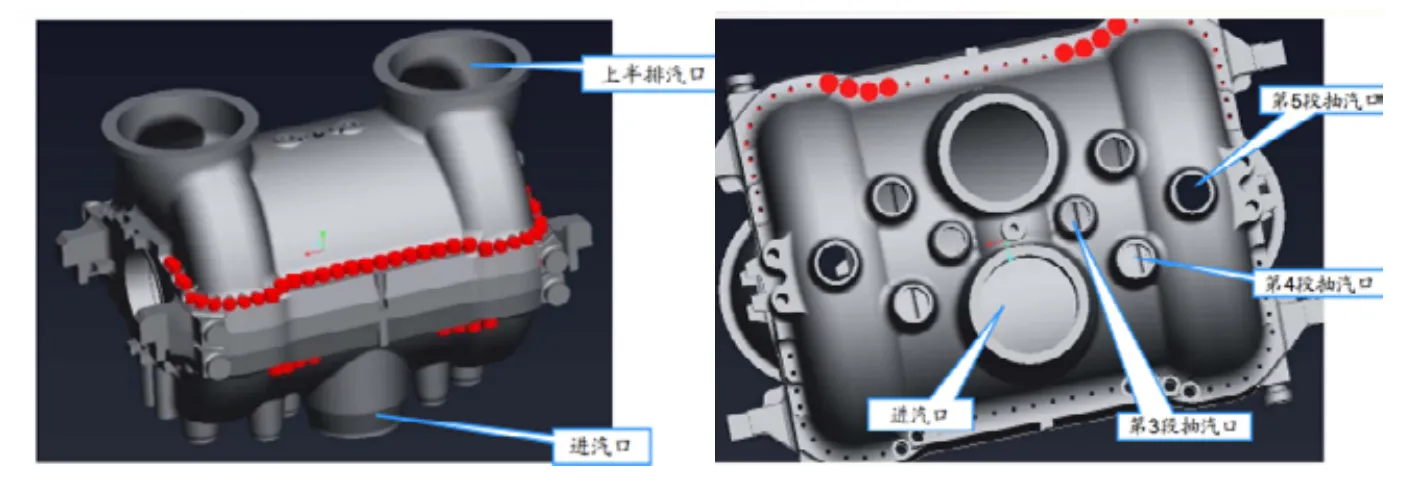

图7 东汽机组高压外缸、内缸结构示意图

图8 东汽机组中压外缸结构示意图

图9 哈汽机组高压外缸、内缸结构示意图

东汽机组:高压模块采用双层缸结构,外缸为常规结构,内缸为筒形缸结构。高压缸采用小猫爪支撑,高压缸上下半各设一个进汽口,采用切向进汽,来自锅炉过热器的新蒸汽经过12个压力级做功后由两个高压排汽口排入锅炉再热器并进入中压缸。高压共有两级抽汽,第1段抽汽口布置在高压第9级后的汽缸上,第2段抽汽布置在高压排汽管道上。

高压模块制造厂内总装完成后,整体发货至电厂。电厂安装时高压模块不解体,只需复测汽缸端面定位尺寸即可。

中压模块采用双层缸结构,汽缸下半设两个进汽口,布置在中压外缸两侧,来自锅炉再热器的再热蒸汽通过2×8个压力级做功后有连通管引入低压缸。中压共有三级抽汽,第3段抽汽口布置在中压第3级后;第4段抽汽口布置在中压第6级后;第5段抽汽布置在中压第8级后。降低中低压分缸压力至0.6MPa,低压缸部分焓降由效率更高的中压缸承担,使机组经济性得到提升。

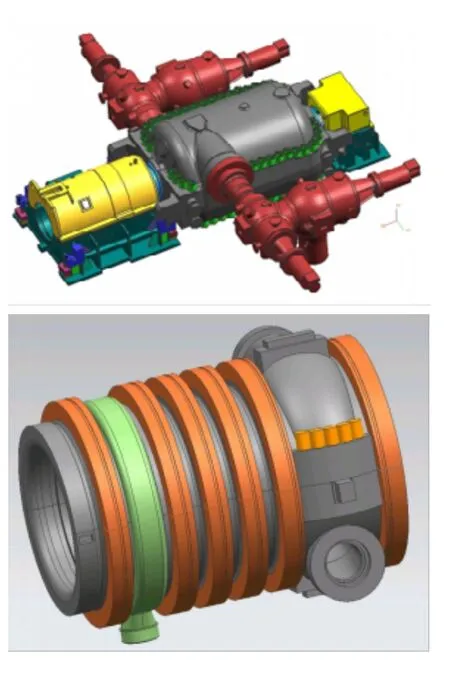

设有A、B两个低压缸。每个低压缸为分流式三层焊接结构,由低压外缸、低压內缸和低压进汽室三部分组成。独立的內缸支承在外缸内4个凸台上,内、外缸间用键进行轴向和横向定位。在内、外缸之间蒸汽进口处设有波纹管膨胀节,此处允许内、外缸之间有相对位移,并防止空气渗入低压缸。低压外缸与凝汽器之间均采用挠性连接[2]。末级叶片采用1200mm动叶。低压共有四级抽汽,A、B低压缸非对称布置。6、8级抽汽在A低压第1、3级后,分别进入6、8级加热器;7、9级抽汽在B低压第2、4级后,分别进入7、9级加热器。

哈汽机组:主汽调节联合阀就近布置在高压缸两侧运转层上,减少阀后管路沿程损失,结构紧凑,方便检修。采用低压损型主汽调节联合阀,阀门全开压损小于2%。配合切向蜗壳全周进汽形式,高压缸第一级静叶片采用轴向布置形式,采用低反动度大焓降叶片级,有效降低高压转子接触到的最高蒸汽温度。高压缸各级动叶采用T型叶根,高压内缸采用紧箍环密封技术。高压模块整体运输。

中压通流采用正反向布置的12级反动式压力级,中压转子、中压内缸以及中压前2级静叶材料选取高温性能更好的CB2(铸件)和FB2(锻件)材料。中压主汽阀碟与调节阀碟共享一个阀座。

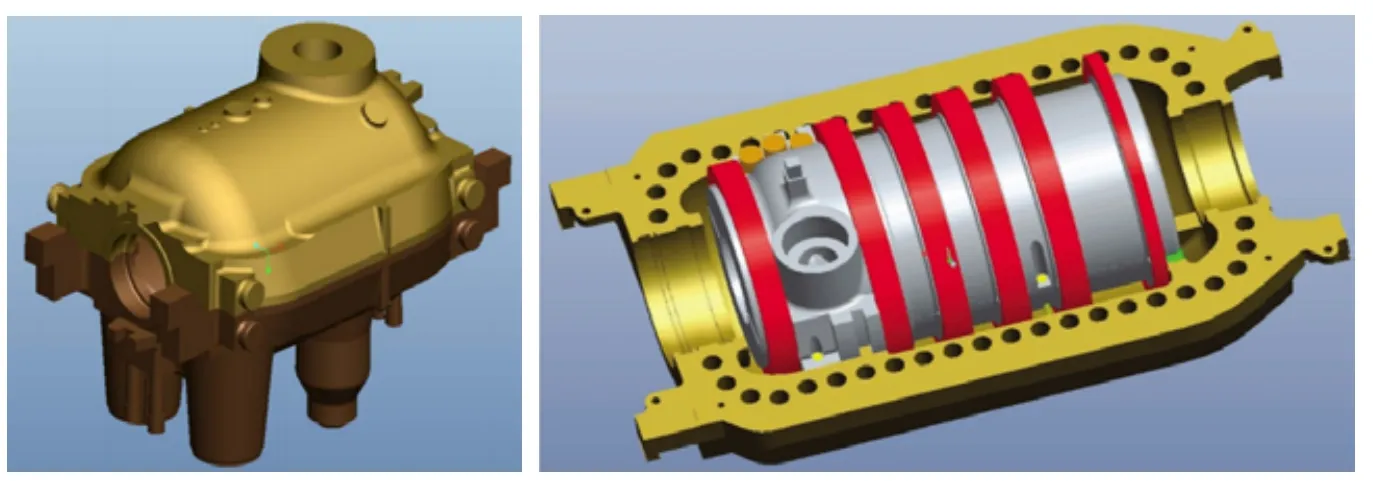

降低低压缸进汽压力至0.5MPa,一方面将更多焓降放在效率更高的中压缸,提高整机效率,一方面降低低压进汽压力,从根本上杜绝低压缸中分面和抽汽管泄露导致的机组效率降低,提高机组运行安全性。低压內缸直接支撑在基础上,转子和内缸在真空变化、低压喷水、低负荷运行等各种工况下都保持完美的同心度,因为外缸的变形不会导致通流部件动静中心变化;可将因转子和静子零件接触而产生摩擦振动的危险降到最小。

5 盘车装置

上汽机组:盘车装置安装于前轴承座前,采用液压马达进行驱动,油来源于顶轴油。盘车装置采用自动啮合型,能使汽轮发电机组转子从静止状态转动起来,盘车转速为60rpm。盘车装置配有超速离合器,能做到在汽轮机冲转达到一定转速后自动退出,并能在停机时自动投入。盘车装置与顶轴油系统、发电机密封油系统之间设置联锁。

东汽机组:盘车装置安装于#2低压缸后轴承箱内,采用电动盘车,电动机驱动齿轮组传动减速机构与转子齿轮啮合旋转。在汽机转速降至零转速时,既能电动盘车,也能手动盘车。盘车装置是自动啮合型的,能使汽轮发电机组转子从静止状态转动起来,盘车转速2r/min。盘车装置除能在就地对盘车进行启停外,还留有与DCS的接口,运行人员在控制室对盘车进行全部启停操作和监视。盘车装置的设计能做到在汽轮机冲转达到一定转速后自动退出,并能在停机时自动投入。盘车装置与顶轴油系统、发电机密封油系统间设联锁。

图10 哈汽机组低压内缸落地布置图

哈汽机组:盘车装置安装于#2低压缸后轴承箱内,采用电动马达,盘车装置正常启停时在DCS操作,也具有就地操作方式。盘车装置属于自动啮合型的,能使汽轮发电机组转子从静止状态转动起来,并能在正常轴承油压情况下维持连续运行,盘车转速3.9rmp。盘车装置能做到在汽轮机冲转达到一定转速后自动退出,并能在停机时自动投入。盘车装置与顶轴油系统间设联锁。

6 结论

国内三大主机1000MW机组在结构设计上有相似的发展趋势,如主蒸汽压力、温度参数一致,采用多级数小焓降高效率通流设计,高压模块制造厂内装配后整体运输,高压通流全周进汽取消调节级等。上汽机组具有一些不同于其他厂的结构图特点,如采用“N+1”的单轴承支撑方式,滑销系统汽缸只设置一个膨胀死点,汽缸与转子膨胀方向一致,高压外缸采用桶形缸、设置补汽阀、采用液压盘车等。整体而言,上汽机组采用模块化设计多年,相关机组应用业绩广泛,技术最为成熟;东汽和哈汽的新型1000MW机组应用业绩较少,相关技术的应用可靠性还需时间验证。

[1]应光耀,单支撑超超临界百万机组振动技术研究报告[J].浙江省电力试验研究院科学技术文件,2010年12月.

[2]杨晓燕、高展羽、刘雄,东方超超临界1000+MW汽轮机结构特点介绍[J].东方汽轮机,2016年9月第3期.