浅谈苗尾电站下机架组装焊接施工方法

2017-11-04邓勇

邓 勇

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

浅谈苗尾电站下机架组装焊接施工方法

邓 勇

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

根据苗尾水电站下机架组装的关键工序、控制重点,全面梳理下机架组装焊接过程中出现的问题,并对应进行原因分析,总结经验,为同类型电站的下机架组装焊接提供技术支持。

下机架;支臂挂装;焊接顺序;施工工艺

1 概述

苗尾电站发电机型号SF350-56/14000,为立轴半伞式三相凸极同步发电机,额定容量389 MVA/350 MW,推力轴承位于下机架中心体上方,下导轴承设置在下机架中心体油槽内。下机架均在各自的组装工位组焊成钢性整体后利用永久吊耳整体吊装就位。

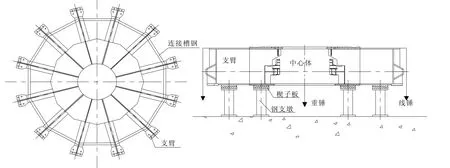

下机架为承重机架,其结构特征为辐射型工字梁结构,由中心体与12个径向支臂组成,中心体外形尺寸为5 500 mm×2 380 mm,重62.106 5 t,下机架中心体与支臂装配后支臂上边外缘至机架中心尺寸为5 600 mm,总重量约179.112 t。

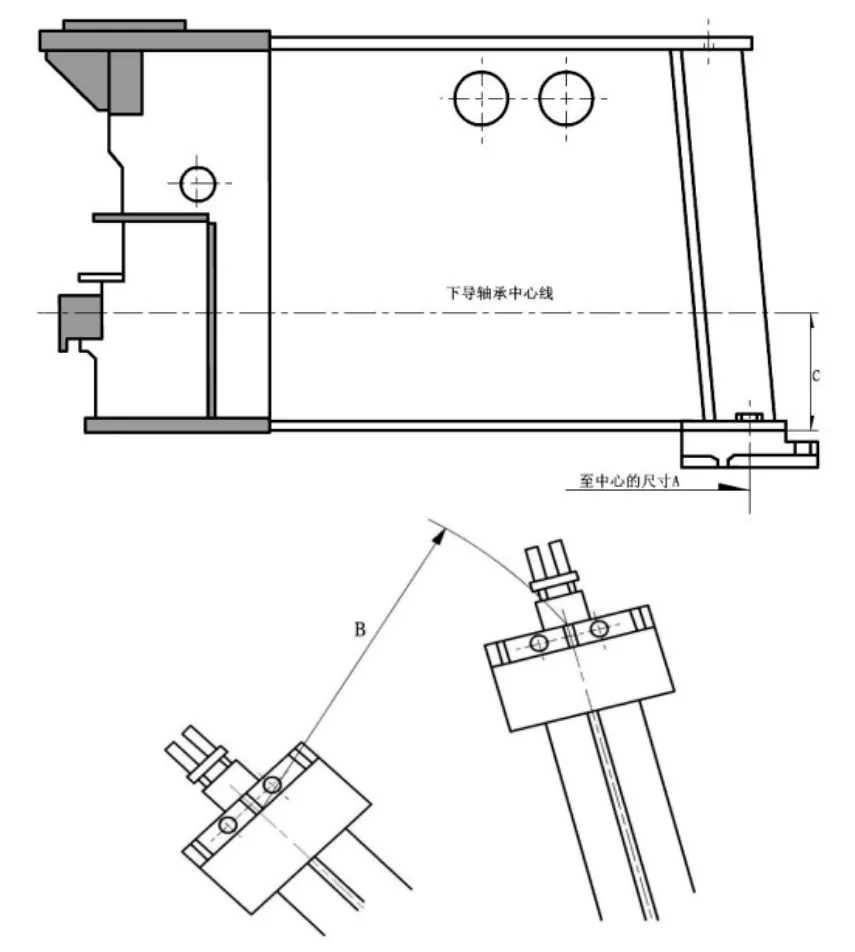

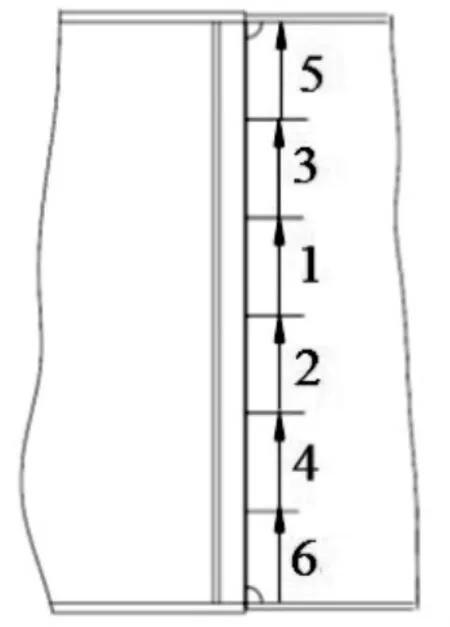

下机架组装尺寸测量位置见图1。

2 质量控制

2.1 下机架焊前质量标准

中心体平面度:≤0.03 mm/m;

支臂底板至下导轴承中心线的高度C:715±2mm;

各接头处错口:≤2mm。

2.2 下机架焊接后质量标准

中心体平面度:≤0.03mm/m;

各支臂基础板螺栓中心至中心体中心A:5580±7mm;

各支臂的弦距B:2 997±3 mm;

支臂底板至下导轴承中心线的高度C:715±2mm。

图1 下机架组装尺寸测量位置示意图

3 施工方法

3.1 工艺流程

中心体清扫、检查→中心体吊装及调整→支臂清扫、检查及吊装→把合支臂与中心体组合螺栓→支臂尺寸调整→组合缝连接板组装焊接→组合缝预热、焊接→焊缝无损检测→检查、验收→焊缝补漆。

3.2 下机架组装

(1)在安装间下机架组装工位上摆放4件钢支墩;

(2)在每个组装支墩上摆放1对楔形板,并用水准仪调平各楔形板的顶面高程;

(3)清扫中心体各加工面的油污和工地焊缝坡口,焊缝坡口打磨出金属光泽,两边各打磨长度不少于100 mm;

(4)将中心体吊装至组装支墩上,调整中心体水平;

(5)按出厂标记吊装下机架支臂,利用合缝把合螺栓与中心体进行连接。下机架组装详见图2。

图2 下机架组装示意图

3.3 下机架加固

下机架支臂安装完成,各支臂基础板螺栓中心至中心体中心的距离、各支臂弦距、水平等调整完成后,用工字钢在每一支臂上下分别进行加固,最后形成整圆。

3.4 下机架焊接

(1)焊工和无损检测人员资格

参加机架焊接的焊工必须持证上岗,并取得相应的操作资格证,且在焊接前必须将焊工名单和焊工资质上报监理审查,经审查合格后,方可持证上岗。在焊接全过程中严格按照厂家焊接工艺执行,确保焊接变形,处于受控状态。

无损检测人员必须具有Ⅱ级以上资格证书或国家劳动人事部门颁发的锅炉压力容器无损检测Ⅱ级以上资格证书者。

(2)焊接材料和焊接要求

下机架材质为Q345-B,依据厂家提供的苗尾电站下机架工地焊接工艺守则要求。下机架焊接采用手工电弧焊。

采用手工电弧焊焊接时,在施焊前,焊条必须按说明书要求进行烘焙,烘焙温度为350~380℃,烘焙1~2 h,当温度降至150℃时再转入100~120℃保温箱内保存,焊条应按JB3228《焊条质量管理规程》进行管理。焊工每次携带的焊条为50~80根,并存放于供电的保温筒内,随用随取。使用后剩余的焊条应存入干燥箱内再次烘焙后才准使用,焊条再次烘焙的次数不能超过2次,超过2次后不得使用。

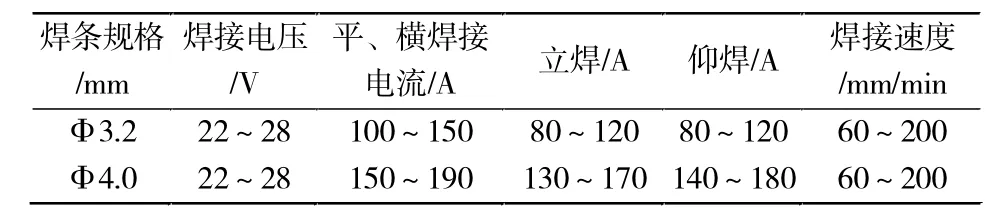

手工电弧焊的焊接参数要求详见表1。

表1 手工电弧焊焊接参数要求

(3)下机架整体焊接顺序

临时加强板焊接→预热→定位焊→立焊缝焊接→上平缝焊接→下平缝焊接→拆除所有的临时加固件→焊缝检测→焊缝打磨→VT检查→MT或PT、UT无损检测→尺寸复查验收→焊缝补漆。

(4)焊接方法

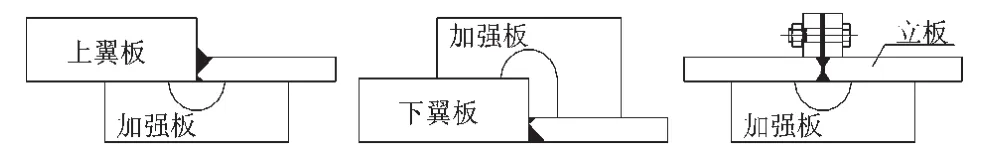

为控制焊接变形,在每个支臂上、下翼板上各装焊2块临时加强板,在立板的合缝处装焊3块临时加强板,立板合缝处加强板按相同顺序焊在同一侧。加强板与筋板、翼板的焊角高度为8 mm。下机架在焊接过程中随时监测焊接变形量,根据变形量可调整焊接顺序。

各焊缝坡口形式及加强板焊接详见图3。

图3 下机架组合缝坡口形式及加强板焊接示意图

1)定位焊

定位焊顺序:立焊缝、上平焊缝、下平焊缝。

定位焊原则先焊中间,再焊两侧。焊缝长60~80 mm,厚度为10 mm,分两层一次焊接完成。在定位焊过程中随时监测各个尺寸数值的变化。

定位焊的焊接要求与正式焊缝相同,定位焊接前将焊缝坡口及周边预热80~100℃。

每道合缝处定位焊点根据实测数值大小选择焊点数量。原则上每道合缝处至少焊3处定位焊,根据焊缝的长度适当增加定位焊点数量。两个搭焊点之间的距离约400 mm左右。每道合缝的端头处必须进行定位焊,以防产生错边。

在定位焊过程中根据实际情况测量各主要尺寸,根据实测数值调整搭焊顺序。

2)组合缝正式焊接

根据下机架结构形式安排6名焊工同时对称进行焊接,焊接时采用多层、多道、分段、退步、小电流的焊接方法,以控制焊接变形。

对于坡口间隙超过4 mm的,需对坡口进行长焊。允许对间隙大的焊缝,在其背面加垫板,所加垫板的材质与母材材质相同。加垫板处的焊缝在正面焊缝焊完后,将背面的垫板用碳弧气刨清除,并进行打磨,做MT或PT探伤检查,合格后,进行背缝焊接。

立焊缝焊接时将大面坡口焊至坡口深度的1/2后,在背面清根、打磨,做MT或PT探伤检查。合格后,将背面坡口焊至2/3厚度,根据变形情况,可进行正面和背面焊缝的循环交替焊接,直至整条缝全部焊接完成。立缝焊接时采用多层、多道、分段跳焊的焊接工艺,焊接过程中上、下层焊缝的接头处要错开30~50 mm。详细焊接顺序见图4。

图4 支臂与中心体纵缝焊接顺序示意图

上平缝焊接时将大面坡口焊至坡口深度的1/2后,进行下部坡口碳刨清根,打磨,做MT或PT探伤检查。合格后,将背面坡口焊至2/3,根据变形情况,可进行正面和背面焊缝的循环交替焊接,直至焊满全部焊缝。

平焊缝焊接时在纵向按分段、退焊的方法进行焊接,每层焊缝从左到右,从右到左交替进行。焊接过程中根据实测数值随时调整焊接顺序,直至焊平各坡口焊缝。

焊接过程中除打底层、表层焊缝不进行锤击外,对其余各层焊缝逐层进行锤击,以降低焊缝的残余应力。

焊后打磨焊缝表面及附近区域,按图纸技术要求对焊缝进行MT或PT、UT探伤检查,清除合缝处所有的工艺加强板及临时支撑,并进行补焊和打磨处理。

(5)焊缝无损检测

焊缝打磨完成后进行UT、MT探伤检查,UT焊缝检验标准:GB11345Ⅱ级;MT焊缝检验标准:JB/T6061Ⅱ级。

4 下机架组装焊接过程中难点以及处理方法

4.1 支臂焊接收缩量确定

在下机架支臂焊接前无法做到精确确定支臂焊接收缩量,只能根据以往电站下机架支臂焊接经验来初步确定收缩量,在支臂组合缝上事先加2-3 mm的钢垫来调整焊接后的质量控制要求。

4.2 支臂焊接变形的控制

在焊接过程中必然存在焊接变形,同时变形又最难精准掌握,因此从以下几点来控制:

1)焊工的选择

参加机架焊接的焊工必须持证上岗,并取得相应的操作资格证,而且焊工要有多年的焊接经验。

2)焊接电流、速度的掌握

每位焊工的焊接习惯不同,因此焊工在选择焊接电流也不同、焊接速度也不同,从而造成焊接变形不同。为严格控制变形,派专人监控每位焊工的焊接电流和焊接速度,要保持每位焊工焊接量基本一致。

3)焊接变形的监控和测量

在焊接过程中的焊接变形测量做不到精准。焊接过程中要分阶段测量焊接变形来控制焊接后质量要求。在测量过程中,支臂保持加温状态,由于各支臂焊接时的层间温度偏差,造成变形不一样,因此焊接过程中的测量值只是相对的变形量,但可以作为焊接过程中调整变形的依据。

5 结语

下机架是机组的承重机架,支臂数量多,板厚较厚,组装时需预留焊接收缩量,焊接前需进行预热,焊接时变形较大,在焊接过程中需实时监测变形,测量焊接过程中的变形量,根据变形量实时调整焊接顺序。至目前,苗尾电站4台套下机架已组装和安装完成,证明此工艺方法是可行的,希望对同类型电站提供借鉴。

TV734.4

B

1672-5387(2017)10-0010-03

10.13599/j.cnki.11-5130.2017.10.004

2017-07-21

邓勇(1981-),男,助理工程师,从事水轮发电机安装管理工作。