侧围外板流水槽拐角处起皱问题分析与改进

2017-10-19丁祖银李峰吴用福荣志文奇瑞汽车股份有限公司

文/丁祖银,李峰,吴用福,荣志文·奇瑞汽车股份有限公司

侧围外板流水槽拐角处起皱问题分析与改进

文/丁祖银,李峰,吴用福,荣志文·奇瑞汽车股份有限公司

问题描述

整车AUDIT反馈某车型侧围外板流水槽与顶盖拐角处出现起皱甚至叠料现象(图1所示的红线Ⅱ区域内),对整车外观影响较大,对后序工艺生产也有一定影响。对于焊装工艺,由于起皱会造成白车身侧围部位与流水槽内板配合间隙变大,影响焊接,导致焊点强度变低;对于涂装工艺,因为起皱,PVC涂胶时会出现气泡,涂胶美感差。

图1 侧围外板流水槽与顶盖拐角处出现起皱

问题分析及改进思路

起皱是一种由板料压缩不稳造成的塑性失稳现象,即由于板料压缩应力和金属流动不稳定造成的。当切向压应力达到板料的临界压应力值时,如果有任意微小扰动,起皱就会开始。一般情况下,切向压应力在凸缘的外边缘达到最大值,故起皱也首先在最外边缘发生。板料在塑性变形中会受到复杂的应力,由于板厚方向尺寸比其他两个方向尺寸小的多,故厚度方向最不稳定,当板面内的压应力达到一定值时,板厚方向会失稳起皱,而板料中金属质点流动的速度不同、板料不同部位与模具摩擦阻力差异等都有可能导致起皱。

首先,该侧围翻边的Ⅰ区、Ⅱ区、Ⅲ区在翻边时都受到压应力,经受力分析Ⅱ区拐角正中间所受的切应力最大,且切向压应力已达到板料的临界压应力,故Ⅱ区会起皱;其次,Ⅱ区切向压应力在凸缘的外边缘达到最大值,故起皱也首先在Ⅱ区最外边缘发生,并且越靠近Ⅱ区最外边缘越严重;再次,此侧围板厚方向尺寸比其他两个方向尺寸小的多,板面内的压应力已达到一定值,故Ⅱ区在板厚方向会失稳;最后,Ⅰ区、Ⅱ区、Ⅲ区三个区域的金属质点都发生流动,然而Ⅰ区和Ⅲ区金属质点与模具的摩擦阻力远小于Ⅱ区,且Ⅰ区和Ⅲ区金属质点的流动速度也小于Ⅱ区,也促使了Ⅱ区起皱。因此,Ⅱ区内尤其外边缘板厚方向容易起皱甚至叠料。

为解决此问题,对模具R角、侧围翻边后的流水槽和顶盖部分的夹角、侧围翻边后的料边长度等进行分析。

⑴模具R角。模具R角变大时,此部分起皱问题会有所减缓,但效果不明显,而且增大模具R角,与侧围部分配合的部件尺寸(如后背门、流水槽内板等)都要对相应设计进行变更,如此会对整车的造型、美观产生较大影响,此方法暂不可行。

⑵侧围翻边后的流水槽和顶盖部分的夹角。夹角增大时,此部分起皱问题会有所减缓,然而与侧围部分配合的部件尺寸都要相应进行设计变更,也会对整车造型、美观产生较大影响,此方法也不可行。

⑶侧围翻边后的料边长度。通过CAE分析减小侧围Ⅱ区翻边前的料边长度,对此部分起皱影响显著,而且此种方法快捷有效,从根本上解决了起皱问题。使用CAE分析减小侧围Ⅱ区翻边前的料边长度,实施此次改进。

改进措施验证

⑴采用CAE分析,减小侧围翻边后的料边长度进行预分析。CAE分析发现改进后外观有明显提升(图2)。通过CAE分析得出料边减短后,制件Ⅱ区夹角部位起皱有明显改观,将夹角部位在原有料边基础上减短7mm理论上可消除起皱。

⑵初步确定改进量并进行手工样件生产、效果确认。通过CAE分析后,按照手工件验证步骤(图3),验证实物料边切断后效果。

通过CAE理论分析,制作1∶1理论样板,依据理论数据反推切除部位与切除量,通过手工打磨OP30工序件,经过OP40翻边,切除料边长度实际可以解决翻边夹角起皱问题。按照同样方法对左右侧围外板起皱实施小批量手工验证。

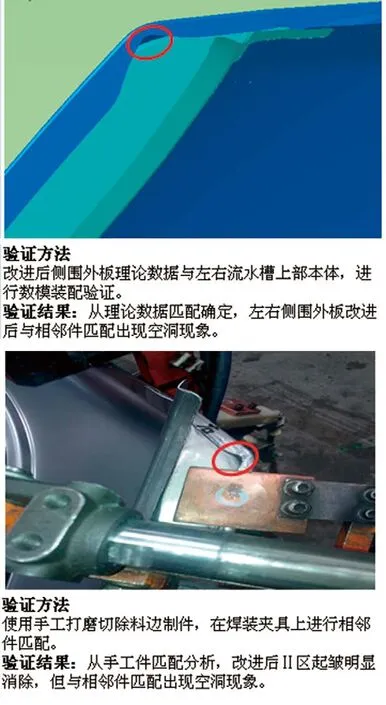

⑶将左右侧围外板改进后数据与左右流水槽上部进行CATIA装配分析,验证翻边起皱部位改进后实物焊装匹配效果。使用手工打磨件经焊装夹具进行匹配验证,与相邻匹配件左右流水槽上部匹配间隙、料边效果。通过理论数据装配验证和手工打磨切除料边件焊装夹具匹配验证,发现匹配后侧围外板Ⅱ区部位产生空洞(图4)。

图2 采用CAE分析发现改进后外观有明显提升

⑷组织评审、确定最终修改量。通过手工打磨工序件在模具上生产验证、手工验证件在焊装匹配验证,最终由车身技术研究院、生产部门车身技术科、质量科、冲焊车间共同确定,为消除左右侧围外板拐角处起皱现象,将左右侧围外板Ⅱ区39mm段起皱部位料边分别减短0mm-7mm-0mm进行设计变更。针对改进后匹配空洞现象同步对流水槽上部翻边长度进行设计变更,最终决定进行设计优化并分步实施改进。

改进方案实施

⑴为解决左右侧围外板改进后与左右流水槽上部本体匹配产生空洞现象,联系左右流水槽上部本体厂家,对左右流水槽上部本体与侧围外板改进匹配点进行同步改进,改进方案可以优化流水槽上部匹配部位翻边角度,增加料边,消除匹配空洞(图5)。

图3 手工件验证步骤

⑵对左右侧围外板预消除起皱部位模具实施改进。联系外委模具厂家、设备管理部专家现场研讨确认改进方案。经现场分析,决定在原有OP30模具修边部位增加侧修边机构,可达到将料边切短的目的。左右侧围模具改进周期为30天,改进费用20万元。

模具/制件改进效果验证

通过对侧围流水槽与顶盖拐角处的起皱问题进行分析改进,模具外出加工回厂后调试生产,侧修边机构实现的修边尺寸达到预期效果(图6),观感上较之前有明显提升,且涂装刷胶方便。验证结论:改进成功,可批量生产,生产部门车身技术科根据库存消耗情况下发切换通知单。

图4 理论与手工验证间隙、料边效果

图5 优化流水槽上部匹配部位翻边角度

图6 侧修边机构实现的修边尺寸达到预期效果

结束语

本文主要针对左右侧围外板翻边起皱进行改进。通过方案分析及确定,实施CAE分析,通过翻边高度切短工艺来消除起皱现象,考虑到批量生产可行性与一致性,通过对模具OP30增加侧修边机构完成此次改进。通过此次改进,进一步提升了全员质量意识,我们不仅要生产合格的冲压件,更要把冲压件当成一件工艺品来雕琢。

丁祖银,工艺师,主要工作方向为新车型冲压项目管理、工艺改进、过程质量控制。曾在期刊杂志发表论文3篇,曾获芜湖市自然科学优秀学术论文三等奖、芜湖市职工技术创新竞赛二等奖,申报专利1项。