深水管道在动力载荷作用下的局部压溃特性研究

2017-09-25赵保磊余建星孙震洲高静坤

赵保磊, 余建星, 孙震洲, 高静坤, 刘 浩

(1. 天津大学 水利工程仿真与安全国家重点实验室, 天津 300072;2. 高新船舶与深海开发装备协同创新中心, 上海 200240; 3. 中海石油深海开发有限公司, 深圳 518067)

深水管道在动力载荷作用下的局部压溃特性研究

赵保磊1,2, 余建星1,2, 孙震洲1,2, 高静坤3, 刘 浩3

(1. 天津大学 水利工程仿真与安全国家重点实验室, 天津 300072;2. 高新船舶与深海开发装备协同创新中心, 上海 200240; 3. 中海石油深海开发有限公司, 深圳 518067)

管道在深水环境中易遭受外压和动力载荷的联合作用,该状态下结构的局部压溃特性还有待与深入探索。建立了管道数值模型,模拟结构屈曲过程并得到临界动力载荷幅值;对影响管道局部屈曲的动力载荷频率、外压大小、管道长度、初始椭圆度缺陷等敏感性因素进行了分析。结果表明,管道截面壳振动使管道承载能力下降是诱发局部压溃的主因,动力载荷对管道的危害大于静力载荷,动力载荷频率接近于截面壳振动频率最易引发局部压溃,管道长度降低可以大大降低动力作用下局部压溃的可能性。

深水管道; 管道压溃; 动力载荷; 数值模拟

随着技术和材料的不断发展和应用,目前海底管道的柔度相对越来越大,管道壁厚越来越薄。海底管道在外力和自身几何缺陷的联合作用下会发生局部的失稳破坏,即管道的压溃。压溃的发生会使海底管道失效,之后在一定条件下极易发生的沿管道轴向的屈曲传播会使长距离的管道全线失效,带来不可估量的损失[1-2]。因此对管道压溃的发生条件、敏感性的分析显得十分重要。

国内外的学者在管道屈曲的理论和数值模拟上进行了不少卓有成效的研究工作。对于有限长圆柱壳受径向外压作用的弹性屈曲问题,1913年Southwell[3]首先进行了理论和实验研究。近年来,Bai等[4]应用数值模拟方法分析了管道在外压、轴向拉力和弯矩共同作用下的屈曲性能,并进行了初始椭圆度、残余应力、应变硬化和加载路径的敏感性分析。Toscano等[5]利用三维有限元模型技术和试验的方法,对包含整体止屈器的海底管道的屈曲传播和穿越进行了分析和模拟。Xue[6]应用ABAQUS软件分析了非均匀和受腐蚀两种缺陷的海底管道在静水外压作用下的屈曲和屈曲传播特性,得出了管道截面不均匀部分的相对厚度和角度的不同会造成对称和反对称两种屈曲模态的结论。Estefen[7]在考虑管道安装相关问题的前提下,通过小比例试验评估了完好管道在静水外压和弯矩作用下的极限强度,以及受损管道在静水外压作用下的剩余强度。Kyriakide等[8]运用试验和数值模拟方法对管道在弯曲、轴力和静水压力作用下的屈曲问题进行了研究,分析了径厚比、材料特性、初始椭圆度和加载路径对管道局部屈曲的影响。Erling[9]根据大比例四点双轴静力加载和内部压力联合作用下的管道试验,探讨了双轴加载对管道应变和屈曲的影响。天津大学余建星等[10-11]利用自主研制的深海压力舱,进行了全尺寸管道压溃实验,研究了径厚比、初始凹坑缺陷、初始椭圆度等因素对压溃的影响。

目前为止的研究集中于管道受到外压、轴力、弯矩等静力作用下的压溃,但是深海环境极端复杂,管道会受到水流产生的流体拖曳力、升力或者地震载荷等动力载荷的作用。一般而言,相比于静力载荷组合,管道结构对动力的响应更加剧烈多变。然而无论是现行规范[12-13]还是已公开发表的文献,极少考虑深水管道在恶劣动力载荷条件下的压溃特性,这对于研究和工程实际均是不利的。本文运用有限元模拟软件ABAQUS对管道受到外压与动力载荷联合作用下的管道屈曲进行模拟,并分析多种因素对管道动力载荷作用下压溃的影响,填补了相关研究的空白。

1 理论分析

管道受到水流拖曳力、升力等动力载荷作用时会产生振动,当研究管道涡激振动等水动力响应问题时,往往将管道视为梁,管道产生的挠度、振动频率等使用梁振动理论进行分析。但是管道作为薄壁壳结构,其圆截面方向上也存在着振动变化。因此对于圆形管件,其振动呈现为两种基本模态:一是长度方向上的梁单元振动模态;二是圆截面上的板壳振动模态。圆截面的板壳振动存在多种模态形式,会造成圆柱截面的

图1 薄壁圆柱壳圆柱壳自由度示意图

变形,从而使截面承载能力下降,当局部截面承载能力小于外压时,该管道局部便会发生压溃。

对于壁厚为h,长度为L的圆柱壳,壳上一点坐标由轴向x,径向z和周向θ三个方向坐标轴定义,三个方向上的位移为u,w,v。应用薄壁壳理论,厚度方向上的应力应变均不考虑,则其本构关系如

(1)

式中:σx、σθ、τxθ分别是x方向正应力、θ方向正应力和xθ方向切应力;εx、εθ、γxθ分别是x方向正应变、θ方向正应变和xθ方向切应变。

根据广义胡克定律,本构关系矩阵中各分量可给出

(2)

式中:E为管道材料弹性模量;μ为杨氏模量。

根据能量法得出结构的弹性势能、压力势能和振动动能,弹性势能表达式为

(3)

式中:Aij,Bij是拉伸和弯曲的刚度系数,其定义如下:

(4)

结构的压力势能如下

(5)

结构振动的动能如下

(6)

设圆柱管道振动是振型函数为φ(x)、频率为ω,则三个自由度的坐标分别为

(7)

式中:A,B,C为三个未知常数,根据雷利——利兹法

Π=Tmax-Umax-Fmax

(8)

(9)

由式(9)可列出关于A,B,C的三元一次方程组,其系数矩阵的行列式应为0,因而可以得到一个以频率ω为未知数的高次方程,整理方程即可发现外压越大则截面壳振动的固有频率ω越小,当ω为0时截面会发生失稳。同时,如果压溃截面含有初始椭圆度,初始椭圆度越大,截面壳振动固有频率越小。

2 数值模拟

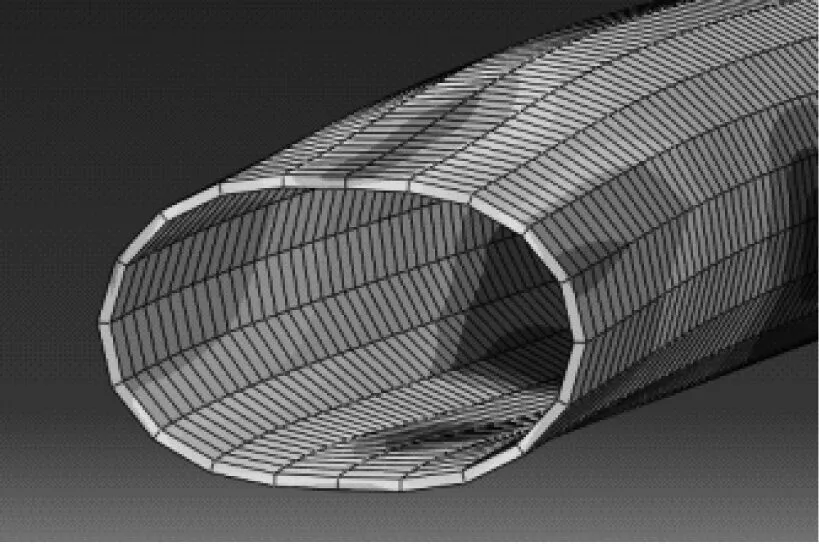

2.1计算模型

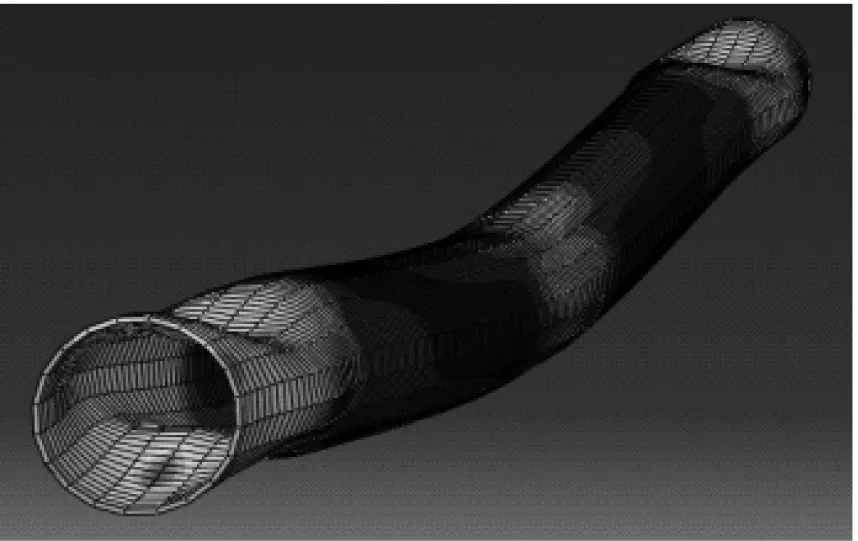

计算模型选用材料为API65钢材,长度为20 m,外径为325 mm,壁厚为10 m,压溃屈曲对于含有缺陷的管件危险性最高,管道由于铺设弯折、运行期间落物等因素很有可能出现明显的椭圆度缺陷,因此设置模型为跨中位置含明显椭圆度缺陷(5%椭圆度)的圆形管道,其两端为固定约束。在ABAQUS中建立实体模型,为克服剪切自锁的影响,分析单元采用实体非协调单元C3D8I。管道受到外压力和动力载荷两个载荷作用,之前经过静水压溃压力计算,该管件压溃的静压力临界值为9.48 MPa,为研究动力载荷对局部压溃的作用,外压力不能超过静压溃压力,因此设定外压为9 MPa;动力载荷为局部载荷,使用Body Force(体积载荷)作用在管道整体之上,方向为y轴,是圆频率为10的正弦载荷。

图2 模型加载约束示意图

将模拟过程分为两个分析步,在第一个分析步只加载外压载荷,分析步类型为Static General;第二个分析步保持外压载荷不变的情况下加载动力载荷,分析步类型为Dynamic Implicit,即隐式动力分析步,当结构受到长时间动力载荷作用下产生的失效为疲劳失效,本文主要研究的是管道受到较大动力载荷下的短时间压溃失效,因此动力分析步时长不必取得过长,取100 s。

2.2计算结果

当动力体积力幅值大于8.6×105N时管道跨中缺陷位置发生局部压溃,截面压溃过程,如图3所示。

ABAQUS中体积力与结构体积的乘积为结构所受的载荷大小,模型截面面积为0.009 896 m2。因而,当管道所受外压为9 MPa,动力均布载荷圆频率为10,动力均布载荷幅值大于8 510 N/m时管道缺陷位置发生局部压溃。

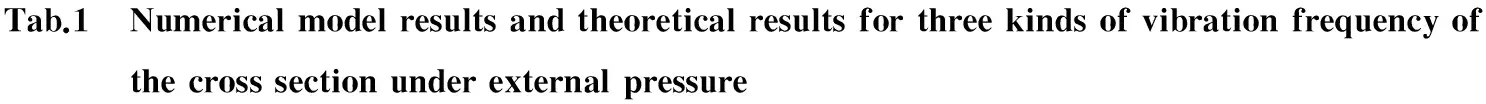

2.3模型的验证

当动力均布载荷幅值小于8 510 N/m时管道不发生局部压溃,这时再撤销动力载荷,使管道自由振动,对缺陷截面没0.01 s进行一次观测,发现截面进行周向波数n=2的壳振动,记录内壁短轴变化可以得到其壳振动的频率,再与第1节中理论公式的计算结果进行对比可以一定程度验证模型正确性,因此取外压力9 MPa、7 MPa、6 MPa的情况进行比对,并且取5%、3%、1%和管道制造的控制值0.2%跨中椭圆度缺陷以及无缺陷4组模型来进行计算,结果如表1所示。

表1三种外压下截面振动频率数值模型结果与理论结果

外压力/MPa5%椭圆度模型结果/Hz3%椭圆度模型结果/Hz1%椭圆度模型结果/Hz0.2%椭圆度模型结果/Hz无缺陷模型结果/Hz理论计算结果/Hz93.63.84.24.34.34.476.77.17.77.97.97.8511.111.612.112.212.312.5

理论计算出的结果为受压圆柱壳振动频率,与无缺陷的纯圆模型结果基本吻合,证明模型和所使用的隐式动力算法的可靠性,同时结果说明截面椭圆度增大会降低截面壳振动的固有频率。

3 敏感性分析

3.1动力载荷频率

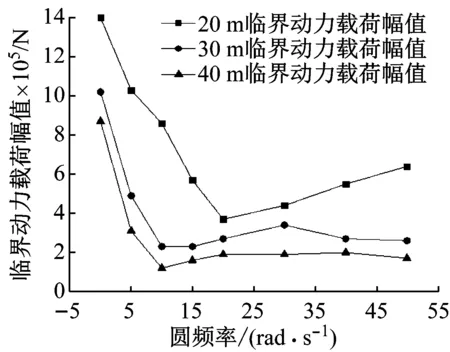

保持模型、动力载荷形式和外压载荷幅值不变,改变模型所受动力载荷圆频率,计算管道发生局部屈曲的临界动力载荷体积力幅值并绘制成曲线图。因过高圆频率的动力载荷在现实中极少出现,因此频率取值不必过高,圆频率0~20的动力载荷较常见,因此以5为间隔进行取值,其余以10为间隔取值,得出结果曲线如图4所示。

图4 5%跨中椭圆度缺陷管件9 MPa外压下不同圆频率临界动力载荷幅值

Fig.4 The critical dynamic load amplitude at different frequencies of 5% elliptical partial defect model under 9 MPa external pressure

由图4可知,当圆频率为0,即受到静力作用下,临界载荷体积力幅值远远大于动力作用下的临界幅值,说明动力载荷作用对于管道造成的危害更大。随着载荷圆频率的增大,临界动力载荷幅值先大幅降低,而后缓慢增大,临界动力载荷幅值的最低点出现在圆频率20的位置,说明发生压溃的圆柱截面壳振动圆频率在20左右,即3.2 Hz左右,第二节中统计出的缺陷截面的振动频率为3.6 Hz,说明动力载荷频率接近截面固有壳振动频率时对管道危害较大。

3.2外部压力

保持模型和动力载荷圆频率为10不变,改变管道所受的外压,计算管道发生局部屈曲的临界动力载荷体积力幅值并绘制成曲线图。取外压值为9 MPa~5 MPa,每0.5 MPa取一个样本点,计算结果如图5所示。

由图5可知,随着外压力的减小,临界动力载荷体积力幅值不断升高,上升幅度不断减小,到6 MPa~5 MPa区间结果已近似相同,这是因为动力载荷较大造成管道振动挠度较大,使得管道两端边界位置开始发生变形和压溃,即使压力在下降管道可以承受的动力载荷也已经到极限。

图5 5%跨中椭圆度缺陷管件不同外压下不同临界动力载荷幅值

Fig.5 The critical dynamic load amplitude of 5% elliptical partial defect model under different external pressure

3.3初始缺陷

对于纯圆的管件,由于没有初始缺陷,单纯受到外压作用下不会发生局部屈曲,但是受到动力载荷作用时,由于截面壳振动,截面发生变形,当外压足够大时会发生局部屈曲。本节对20 m的325×10纯圆管件在15 MPa外压作用下不同圆频率的临界动力载荷体积力幅值进行计算,主要研究无缺陷管件临界幅值随频率的变化规律与含缺陷管件的变化规律的不同,如图6所示。

图6 纯圆管件15 MPa外压下不同圆频率临界动力载荷幅值

Fig.6 The critical dynamic load amplitude at different frequencies of cylindrical shell model under 15 MPa external pressure

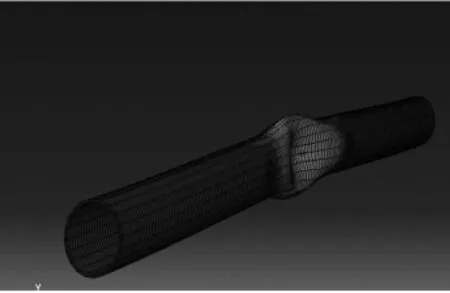

由图6可知,纯圆管件临界动力载荷幅值随频率的变化规律与5%跨中缺陷管件相比有很大不同,在圆频率0~50的区间内出现了两个极小点。5%跨中椭圆度管件不论载荷圆频率为多少,局部压溃均发生在缺陷处;而纯圆管件随着载荷大小和频率的不同,出现了多种局部压溃的可能形式,如图7所示。

前两节使用的计算模型初始缺陷形式为跨中位置含5%椭圆度,本节对5%整体椭圆度管道进行了计算,并且分别计算了椭圆度为3%、1%、0.2%跨中椭圆缺陷和整体椭圆缺陷两种不同缺陷形式的情况。将结果绘制成曲线进行对比,如图8~11所示。

从结果上来看跨中椭圆度模型临界动力载荷幅值较大,说明整体椭圆缺陷承载力低于局部椭圆缺陷。对于四个不同椭圆度,两个模型临界幅值随圆频率的变化规律虽有一定的差别,但整体上均较为相似,椭圆度越大两种模型的计算结果相差越多;并且不同椭圆度的同一种模型间变化规律也相似,均是随动力载荷圆频率增长先下降后上升。

图8 20 m0.2%椭圆度缺陷两种模型13 MPa压力下不同圆频率临界动力载荷幅值

Fig.8 The critical dynamic load amplitude at different frequencies of 20 m 0.2% elliptical partial defect model and overall defect model under 13 MPa external pressure

图9 20 m 1%椭圆度缺陷两种模型10 MPa压力下不同圆频率临界动力载荷幅值

Fig.9 The critical dynamic load amplitude at different frequencies of 20 m 1% elliptical partial defect model and overall defect model under 10 MPa external pressure

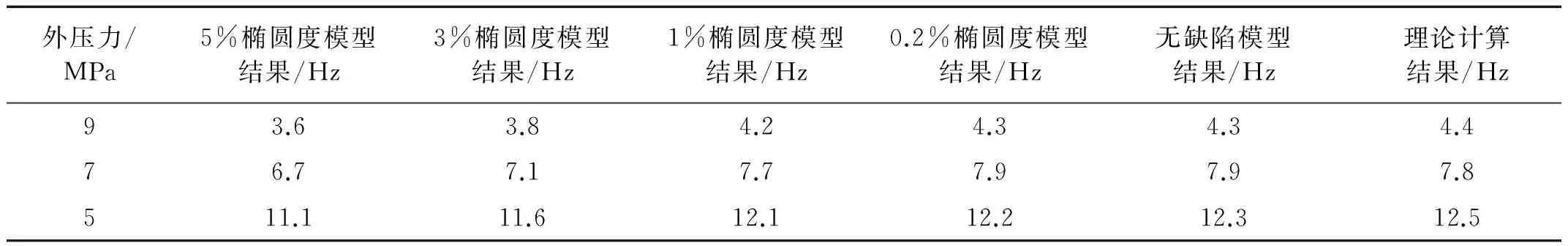

深海管道运行期间由于腐蚀引起的壁厚减小是常见的初始缺陷,为了模拟此种情况,在管道中部设置一条宽100 cm,长100 cm,深0.5 cm的凹槽来模拟腐蚀缺陷,如图12所示。

图10 20 m 3%椭圆度缺陷两种模型7 MPa压力下不同圆频率临界动力载荷幅值

Fig.10 The critical dynamic load amplitude at different frequencies of 20 m 3% elliptical partial defect model and overall defect model under 7 MPa external pressure

图11 20 m 5%椭圆度缺陷两种模型6 MPa压力下不同圆频率临界动力载荷幅值

Fig.11 The critical dynamic load amplitude at different frequencies of 20 m 5% elliptical partial defect model and overall defect model under 6 MPa external pressure

图12 腐蚀凹槽缺陷

此种腐蚀缺陷作用下,管道静水压溃压力为11.56 MPa,因此设定外压力为11 MPa,动力体积力幅值为1×106N,圆频率为10。计算后管道发生的屈曲如图13所示。

由图13可知腐蚀初始缺陷模型压溃屈曲的截面形状呈心形,缺陷段受到压力作用下向下变形较为剧烈,与椭圆度缺陷不同,说明缺陷形式影响压溃形式。保持模型、动力载荷形式和外压载荷幅值不变,改变模型所受动力载荷圆频率,观察其变化规律,如图14所示。

图14 腐蚀缺陷管件11 MPa外压下不同圆频率临界

Fig.14 The critical dynamic load amplitude at different frequencies of corrosion groove model under 11 MPa external pressure

与图4进行对比可以发现两种不同缺陷形式的模型结果除了曲线极小值出现位置不同外,随圆频率的变化规律十分相近。缺陷形式和缺陷程度不同由于影响截面固有振动频率,进而会影响曲线最小临界幅值点位置,但是含缺陷模型屈曲均发生在缺陷截面,得到的变化曲线也均是先单调递增再单调递减,与纯圆管件的结果有很大差距。

3.4模型长度

在管件几何尺寸的几个变量中,只有模型长度变化不会影响到管道的静压溃压力,因此可以保持其他条件不变,将不同长度的计算结果进行对比从而得到管件长度对动力载荷作用下压溃的影响。

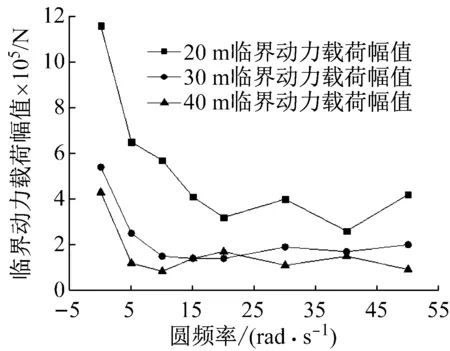

保持其他条件不变,选取长度为10 m、20 m、30 m和40 m的模型进行计算,得到结果并且绘制在一张曲线图中进行对比,其结果如图15,16所示。

图15,16中,图(b)均为去掉10 m模型曲线,只对比20 m、30 m、40 m模型的曲线图。由结果可以看到,模型长度越长,同外压下发生局部压溃所需的动力载荷幅值越大,10 m管件的结果远大于其他长度说明管件长度缩短到一定值时屈曲临界动力载荷幅值会大幅度的上升。从随圆频率的变化规律来看,10 m模型和其他长度模型变化规律相差最多,其他三个长度变化规律相近;含5%缺陷的10 m模型和无缺陷10 m模型随频率的变化规律很相似,其他三个长度的模型两种模型变化规律就相差较大,说明长度较短时管道有无缺陷对变化的影响不是很大。管道长度对管跨梁振幅和频率的影响较大,同时屈曲由于截面的壳振动变导致的截面变化造成,长度变化对结果造成的影响说明截面壳振动还是受到管道整体梁振动一定程度上的影响。

(a)

(b)

图15 5%跨中椭圆度缺陷管件9 MPa外压下不同长度模型临界动力载荷幅值随圆频率的变化曲线图

Fig.15 The critical dynamic load amplitude at different frequencies of 5% elliptical partial defect model in different length under 9 MPa external pressure

(a)

(b)

图16 无缺陷管件15 MPa外压下不同长度模型临界动力载荷幅值随圆频率的变化曲线图

Fig.16 The critical dynamic load amplitude at different frequencies of cylindrical shell model in different length under 15 MPa external pressure

3.5边界条件

本文之间章节中将管道两端约束简化为固支约束来方便研究其他敏感性变量和管道振动特性,但深海管道实际运行过程中往往是裸置于海床上。本小节对此种情况进行讨论。

当管道裸置海床时,管道受到升力等作用下会被抬起落下与海床发生碰撞,为了模拟此种情况,在模型下部设置刚性板,如图17所示。

图17 下部设置刚性板模型

经过计算发现该种情况下屈曲发生在管道被抬起落下与刚性板碰撞时,也就是说管道在动力和自身重量作用下与管道碰撞瞬间会引起截面比较大的变形,使得截面承载力突然下降导致屈曲。此种情况临界动力载荷幅值相对于固支约束情况减小很多,圆频率为10时临界动力载荷幅值为945 N。管道裸置海床时受到较大升力载荷是比较危险的情况,但是管道贴近海底时一般不会出现漩涡发放现象,很难受到升力作用,因此在考虑深海管道受动力载荷作用时多针对两端含有支撑的悬跨管道。

4 结 论

(1) 本文推导了受外压圆柱壳振动的固有频率计算公式,利用ABAQUS隐式动力算法模拟受外压和均布动力载荷联合作用下的管道局部压溃。

(2) 通过对不同外压和动力载荷频率下屈曲临界动力载荷的计算,说明动力载荷作用下受压管道更容易发生局部压溃,当动力载荷频率接近截面壳振动固有频率时危险性最高。

(3) 外压和动力载荷联合作用下,含局部缺陷管件发生局部压溃位置在缺陷处,无缺陷管件根据动力载荷幅值和频率不同局部压溃可能发生在多个位置,因而其临界动力载荷幅值随载荷圆频率的变化关系相对含缺陷管件也更为复杂;整体缺陷管件相较于局部缺陷管件更容易发生局部压溃,但临界动力载荷幅值随频率的变化规律上两种模型相差不大,不同的缺陷形式管道截面压溃时的形式不同。

(4) 外压和动力载荷联合作用下,管件长度减小可以减小发生局部压溃的可能性,长度较短的管件临界动力载荷幅值随频率的变化规律与长度较长管件的变化规律相差很大,说明管道截面壳振动受到管道整体梁振动的影响。

(5) 常见的裸置海床的深海管道受到升力作用被抬起再冲击海床十分容易造成压溃屈曲的发生。但是管道贴近海底时很难受到升力作用,因此对于压溃屈曲还是优先考虑悬跨管道的情况。

[1] KHALILPASHA H, ALBERMANI F. Hyperbaric chamber test of subsea pipelines[J]. Thin-Walled Structures, 2013, 71(13):1-6.

[2] YU J X, SUN Z Z, LIU X X, et al. Ring-truss theory on offshore pipelines buckle propagation[J]. Thin-Walled Structures, 2014, 85:313-323.

[3] SOUTHWELL R V. On the general theory of elastic stability[J]. Philosophical Transactions of the Royal Society of London A Mathematical Physical & Engineering Sciences, 1914, 213:187-244.

[4] YONG B, PH D, BAI P E Q. Subsea pipelines and risers[M]. Oxford: Elsevier Science Ltd, 2005.

[5] TOSCANO R G, MANTOVANO L O, AMENTA P M, et al. Collapse arrestors for deepwater Pipelines[J]. Cross-over Mechanisms. Computer & Structures, 2008, 86: 728-743.

[6] XUE J. A non-linear finite-element analysis of buckle propagation in subsea corroded Pipelines[J].Finite Elements in Analysis and Design, 2006, 42(14): 1211-1219.

[7] ESTERFEN S F. Collapse behavior of intact and damaged deepwater pipelines and the influence of the reeling method of installation[J]. Journal of Constructional Steel Research, 1999, 50: 99-114.

[8] KYRIAKIDES S, CORONA E. Mechanics of offshore pipelines[M]. Oxford: Elsevier Science Ltd, 2007.

[9] ØSTBY E, HELLESVIK A O. Large-scale experimental investigation of the effect of biaxial loading on the deformation capacity of pipes with defects[J]. International Journal of Pressure Vessels & Piping, 2008, 85(11):814-824.

[10] 余建星, 卞雪航, 余杨,等. 深水海底管道全尺寸压溃试验及数值模拟[J]. 天津大学学报, 2012, 45(2):154-159.

YU Jianxing,BIAN Xuehang, YU Yang, et al. Full-scale collapse test and numerical simulation of deepwater pipeline[J].Journal of Tianjin University, 2012, 45(2):154-159.

[11] YU Jianxing, LI Zhibo, YANG Yuan, et al. Collapse analysis of imperfect subsea pipelines based on 2D high-order nonlinear model[J]. Transactions of Tianjin University, 2014, 20(3):157-162.

[12] API Recommended Practice 1111: Design, Construction, Operation, and Maintenance of Offshore Hydrocarbon Pipelines (Limit State Design)[S]. 4th ed. Washington: API Publishing Services, 2009.

[13] Offshore Standard. DNV-OS-F101: Submarine Pipeline Systems[S]. Høvik: DNV, 2012.

[14] ISVANDZIBAEI M R, JAMALUDDIN H, HAMZAH R I R. Natural frequency characteristics of thin-walled homogeneous and manifold layered cylindrical shells under pressure using energy method[J]. Journal of Central South University, 2014, 21(2):521-532.

[15] 唐友刚, 樊娟娟, 张杰,等. 高雷诺数下圆柱顺流向和横向涡激振动分析[J]. 振动与冲击, 2013, 32(13):88-92.

TANG Yougang, FAN Juanjuan, ZHANG Jie, et al.In line and transverse vortex-induced vibration analysis for a circular cylinder under high Reynolds number[J]. Journal of Vibration and Shock, 2013, 32(13):88-92.

[16] 李效民,张林,牛建杰,等.基于向量式有限元的深水顶张力立管动力响应分析[J].振动与击,2016,35(11):218-223.

LI Xiaomin, ZHANG Lin, NIU Jianjie, et al. Dynamic response of a deep-sea top tensioned riser based on vector form intrinsic finite element[J].Journal of Vibration and Shock,2016,35(11):218-223.

Localpressurecollapsecharacteristicsofadeepwaterpipelineunderdynamicloading

ZHAO Baolei1,2, YU Jianxing1,2, SUN Zhenzhou1,2, GAO Jingkun3, LIU Hao3

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety, Tianjin University, Tianjin 300072,China;2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration, Shanghai 200240,China;3. CNOOC Deepwater Development Ltd, Shenzhen 518067, China)

A Pipeline in deep water usually suffers the combined action of both external pressure and dynamic loading. Its local collapse behavior in this state remains to be explored. Here, a pipeline numerical model was established. The pipeline’s buckling process was simulated and the critical dynamic load amplitude was obtained. In addition, the sensitivity factors affecting the pipeline’s local buckling, such as, dynamic load frequency, external pressure value, pipeline length, and initial elliptical defect were analyzed. Results showed that decrease in the load-bearing capacity of the pipeline due to vibration of the pipeline cross-section shell is the main cause to excite its local pressure collapse; the pipeline damage due to dynamic load is larger than that due to static load, the pipeline’s local collapse happens more easily when the dynamic load frequency is close to the natural frequency of the pipeline’s cross-section shell; decrease in the pipeline’s length can reduce greatly the possibility of the pipeline’s local collapse under dynamic loading.

deep water pipeline; pipeline collapse; dynamic loading; numerical simulation

国家重点基础研究发展计划(973计划)(2014CB046804); 国家自然科学基金(51239008;51379145); 国家工信部高技术船舶科研

2016-03-29 修改稿收到日期:2016-07-12

赵保磊 男,硕士生,1991年11月生

余建星 男,博士,教授,博士生导师,1958年8月生

TE53

: A

10.13465/j.cnki.jvs.2017.17.017