DCC-气体分离装置热集成方案分析评价

2017-09-22陈璟仪张冰剑陈清林

陈璟仪,王 侃,张冰剑,陈清林

(中山大学化学工程与技术学院广东省石化过程节能工程技术研究中心,广州 510275)

DCC-气体分离装置热集成方案分析评价

陈璟仪,王 侃,张冰剑,陈清林

(中山大学化学工程与技术学院广东省石化过程节能工程技术研究中心,广州 510275)

DCC(Deep Catalytic Cracking)是一种多产丙烯的深度重油催化裂解工艺。与常规的催化裂化装置相比,DCC装置的吸收稳定系统和下游的气体分离(简称气分)装置需要更多的中低温位热量。因此,DCC与气分装置的热集成方案对装置的低温余热系统、蒸汽产耗平衡和冷却负荷有着重要的影响。采用分析方法,借助流程模拟工具及能级-热量图,量化分析了DCC与气分装置的2种热集成方案,包括基于循环热媒水的直接热联合方案,以及基于热泵工艺的热联合方案。与直接热联合方案相比,热泵方案的换热过程损可减少13.1%,1.0 MPa蒸汽消耗量可降低20 th; 但是直接热集成方案的设备投资低。结果表明,DCC和气分装置中低温热源热阱的优化匹配是提高装置用能效率的重要因素。

DCC 气体分离 热集成 热泵

随着丙烯需求量的不断增加,传统的丙烯生产工艺如催化裂化(FCC)、蒸汽裂解、丙烷脱氢等已难以满足市场的需求[1]。特别是随着原油重质化、劣质化趋势的不断加剧,研究开发多产丙烯的催化裂解技术显得愈发重要。深度催化裂解(Deep Catalytic Cracking,DCC)工艺是首先成功应用的多产丙烯的催化裂化工艺[2]。此外,还有在DCC工艺基础上发展出来的催化热裂解工艺(Catalytic Pyrolysis Process,CPP),重油接触裂解工艺(Heavy-oil Contact Cracking,HCC),以及多产液化气和汽油工艺(Maximum Gas and Gasoline,MGG),常压渣油多产液化气和汽油工艺(Atmospheric Residual Maximum Gas and Gasoline,ARGG),Superflex工艺,Petro FCC工艺,Maxofin工艺等数种多产低碳烯烃的催化裂化工艺[2-3]。DCC工艺可以处理更为重质的渣油原料,相应的工艺路线也较为成熟。

在DCC工艺技术的基础上,中国石化石油化工科学研究院开发了增强型催化裂解技术(DCC-PLUS),在增产丙烯、丁烯和汽油的同时,显著降低了干气和焦炭等副产物的产率[4]。为了达到增产低碳烯烃的目的,反应过程中需要强化汽油馏分的二次裂化反应,因而与常规的催化裂化相比,DCC工艺需要更高的反应温度及水蒸气注入量,以提高反应深度和丙烯选择性。因此,反应油气将会携带更大量的热进入DCC主分馏塔。主分馏塔在完成高温反应油气的分离过程中,涉及大量不同温位热量的回收利用。针对DCC装置大量富余热量的高效合理利用已成为降低装置能耗的关键。颜艺专等[5]利用PRO/Ⅱ软件模拟了催化裂化主分馏塔并优化了各段取热的比例。田涛[6]利用PRO/Ⅱ软件模拟了催化裂化主分馏塔中的气液负荷,并分析了各段取热量对塔内气液负荷以及产品产量的影响。王兵等[7]通过过程系统能量集成技术结合吸收稳定系统优化了催化裂化的取热分布。

作为DCC下游装置的气体分离(简称气分)装置所需热量的温位相对较低,是理想的低温热阱。通常采用循环热媒水流程,实现催化裂化装置富余热量和气分装置耗用热量的优化匹配,以达到通过热联合降低装置能耗的目的。曾敏刚等[8]借助三环节方法,在优化催化裂化吸收稳定系统后,进一步优化气分装置的热媒水加热流程。束仁龙[9]分析了采用催化裂化主分馏塔塔顶循环油替代加热蒸汽作为脱丙烷塔再沸器热源的流程。由于DCC工艺低碳烯烃含量增加,吸收稳定系统和下游的气分装置需要更多的中低温位热量,为此,DCC装置通常将高温位热量用以加热循环热媒水,高热低用,增大了过程损。

本研究借助夹点分析总组合曲线(GCC)图分析DCC装置和气分装置的热联合潜力,借助能级-热量(ε-Q)图对催化裂化主分馏塔的取热流程进行分析,对2种热联合方案,在节能效果和工艺流程方面进行对比。

1 DCC-气分联合工艺及用能分析

以国内某1.20 Mt/a DCC和0.60 Mt/a气分联合装置为研究对象,分析DCC和气分装置间的热联合改进方案。

1.1 物料平衡

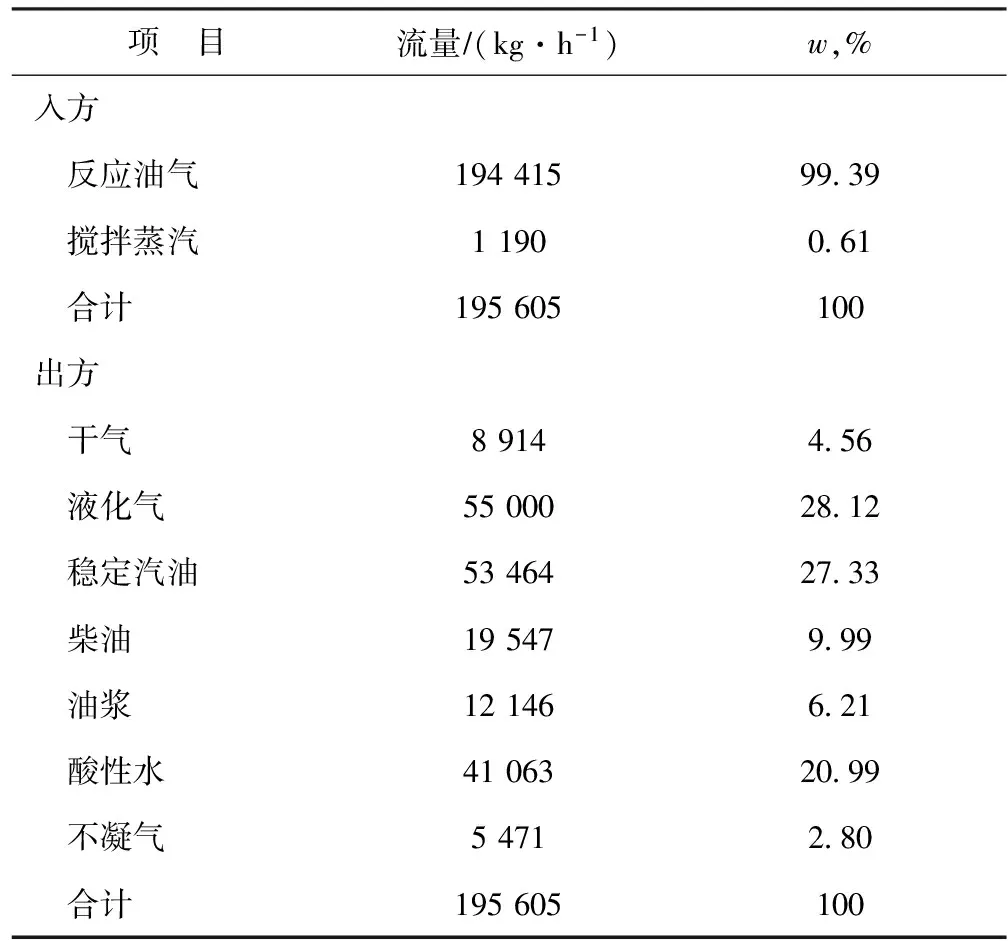

基于DCC联合装置典型工况操作数据,利用流程模拟软件PRO/Ⅱ进行数据分析校正,并对部分缺失数据进行补充。DCC装置分馏和吸收稳定系统及气分装置的物料平衡数据分别见表1和表2。

表1 DCC装置分馏和吸收稳定系统的物料平衡数据

表2 气分装置的物料平衡数据

1.2冷热物流数据

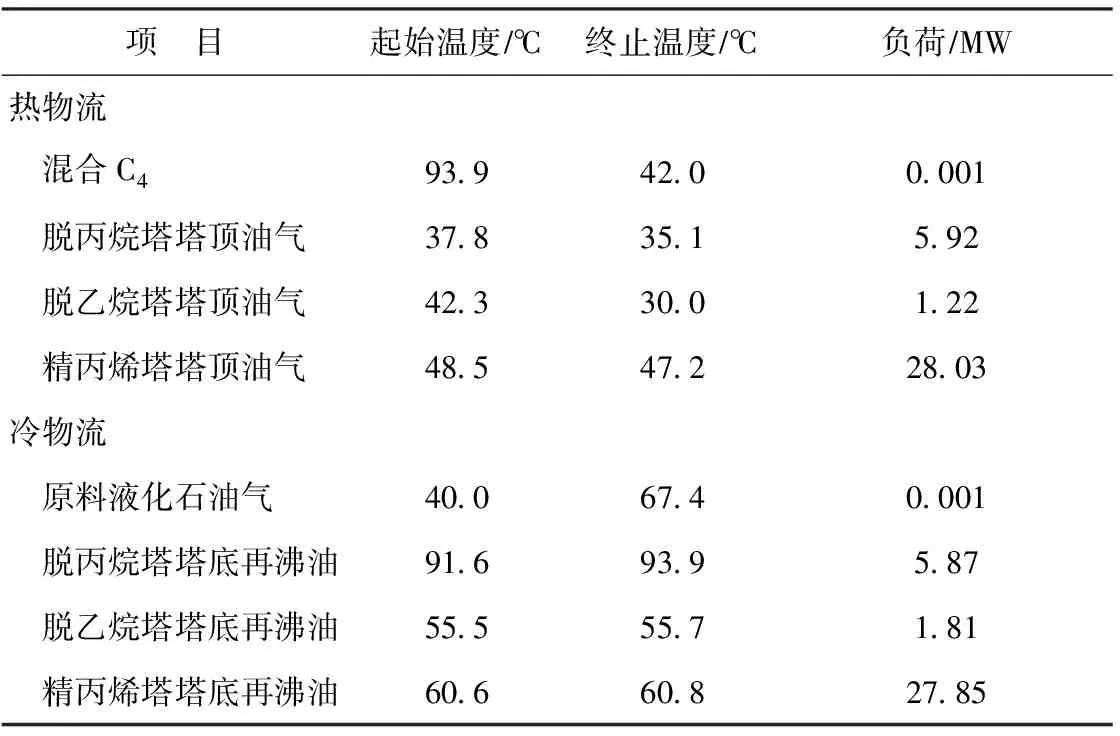

利用流程模拟软件PRO/Ⅱ对DCC装置和气分装置进行模拟计算,基于模拟计算结果,提取相关冷热物流数据,分别见表3和表4。

表3 DCC装置冷热物流数据

表4 气分装置冷热物流数据

1.3 换热流程分析

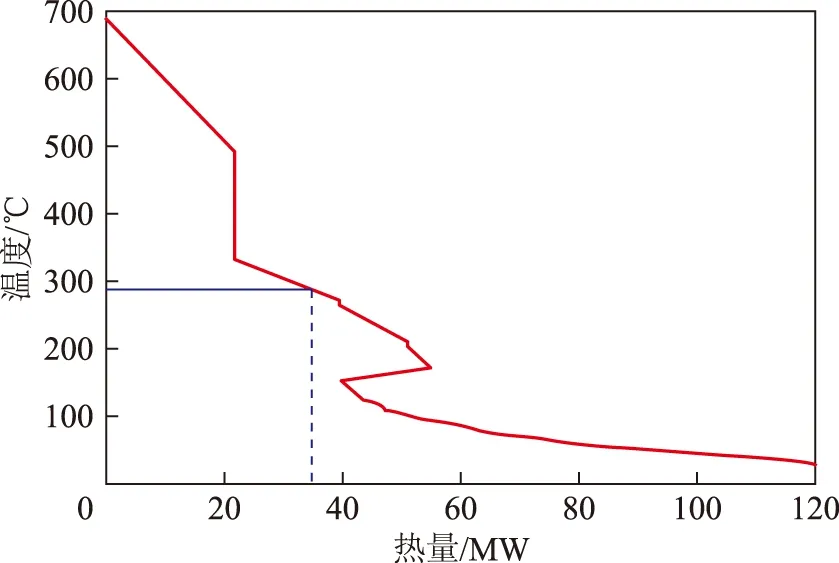

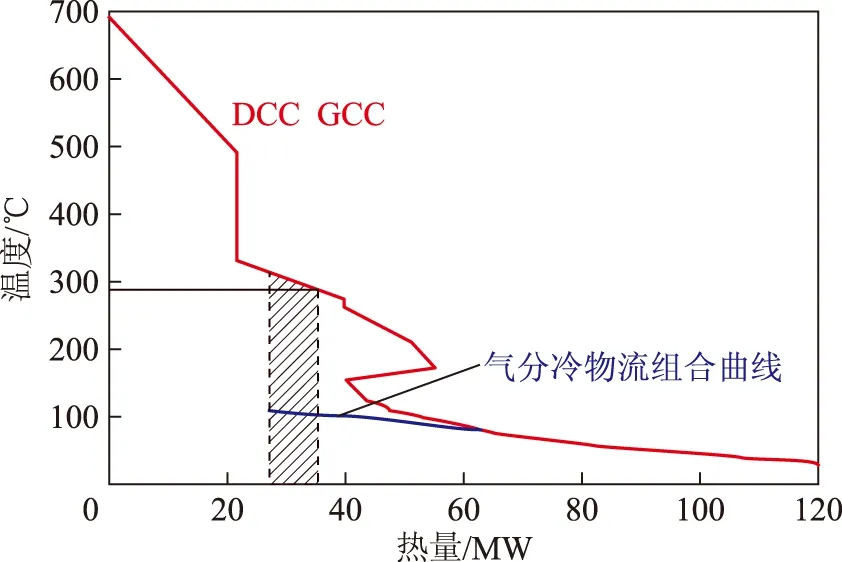

现有DCC装置和气分装置热联合方案中,借助循环热媒水回收DCC分馏系统的热量,作为气分装置再沸器热源。根据装置的冷热物流数据,设置最小传热温差为15 ℃,作出DCC装置和气分装置的GCC曲线,分别如图1和图2所示。

图1 DCC装置GCC曲线

从图1可以看出,由于夹点温度为所有物流中的最高温度(曲线与y轴相交处),所有物流均在夹点温度之下,即不需要对DCC装置提供额外的热公用工程,且在满足DCC装置内部的用能需求后,仍有大量不同温位的热量可用于发生蒸汽或满足气分装置的用热需求。将自产蒸汽看作一股特殊的冷物流,考虑3.5 MPa的蒸汽温度和产汽传热温差,在图1中作一条温度为287.5 ℃的水平线段与GCC曲线相交,可以看出约有35.09 MW的剩余热量,可发生3.5 MPa蒸汽约67.8 t/h。

从图2可以看出,气分装置需要最小热公用工程约35.53 MW,最小冷公用工程约35.17 MW。而其中精丙烯塔的再沸器负荷和冷凝器负荷(即图中最长的2条线段,由于塔顶、塔底产品均接近纯组分,沸点范围窄,故2条线段均近似平行于x轴)分别为27.85 MW和28.03 MW,分别占最小公用工程负荷的78.4%和79.9%。

2 DCC-气分装置热集成方案

2.1 直接热集成方案

2.1.1直接热集成工艺流程DCC装置中,主分馏塔的塔顶循环油、一中循环油、塔顶油气、柴油、稳定汽油均有部分热量用于加热循环热媒水,升温后的循环热媒水作为气分装置脱乙烷塔和精丙烯塔的再沸热源,即现有的热联合方案。具体的循环热媒水换热流程示意如图3所示。

图3 直接热联合方案下循环热媒水换热流程示意

由于脱乙烷塔和精丙烯塔的再沸热量由DCC装置中低温余热加热的循环热媒水提供,若把气分装置的冷物流组合曲线置于DCC装置的GCC图中,则应当以一股从70 ℃升温至100 ℃、负荷为29.66 MW(脱乙烷塔和精丙烯塔的再沸负荷之和)的冷物流取代脱乙烷塔和精丙烯塔的再沸物流,如图4所示。如果直接使用DCC装置的热量完全满足气分装置的用热需求,则DCC装置必须输出7.91 MW高温位的热量,即图4中两垂直虚线间的DCC装置与气分装置组合曲线的重叠部分,相应地,DCC装置必须减少3.5 MPa蒸汽产量或提供额外的热公用工程。

图4 直接热联合方案下DCC装置GCC及气分装置的冷物流组合曲线

2.1.2换热过程ε-Q图分析定义为以平衡的环境状态为基准,物流在理论上能够最大限度转化为功的能量[10]。物流的与能量的比值称为能级ε,可用于表示能量品质的高低。在ε-Q图上,放热和吸热过程均可表示为相应的ε=f(Q)曲线,而该曲线下的面积则表示相应的值。同一换热过程的冷热物流曲线间的面积则为该传热过程的损。

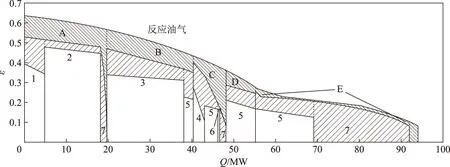

利用DCC装置的物流模拟数据,分析得到现有直接热联合方案下整个主分馏塔的ε-Q图,如图5所示。从图5可以看出,DCC主分馏塔待回收热量的温位分布较广,高温位能级达到0.52,可用于发生3.5 MPa蒸汽,低温位能级仅为0.23,可用于加热循环热媒水。

图5 直接热集成下DCC装置主分馏塔的ε-Q图—分馏过程的损; —换热网络的损。A—油浆; B—一中循环油; C—柴油; D—塔顶循环油; E—塔顶油气。1—原料油; 2—高压蒸汽; 3—稳定塔塔底再沸油; 4—富吸收油; 5—热煤水; 6—除盐水; 7—空冷水冷

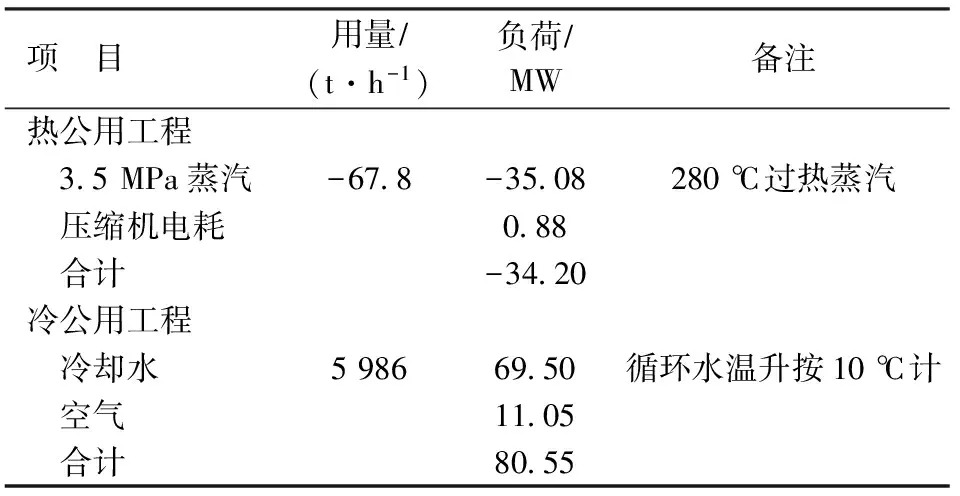

2.1.3节能效果分析表5为DCC-气分装置直接热联合后冷热公用工程消耗情况。DCC-气分装置直接热联合方案共需蒸汽发生器8台,换热器22台,再沸器7台,空气冷却器28台,水冷却器32台。直接热联合时,DCC装置发生3.5 MPa蒸汽67.6 t/h, DCC和气分装置的总冷却负荷为87.96 MW;热联合需要循环热媒水848.2 t/h,将其从0.45 MPa增压到0.65 MPa需要消耗泵功49.2 kW。

表5 直接热联合方案下的公用工程消耗情况

2.2 热泵-热集成方案

2.2.1热泵-热集成工艺流程中气分装置的精丙烯塔主要实现丙烯和丙烷的精确分离由于丙烯和丙烷的沸点较为接近,精丙烯塔设计塔板数较多,同时采用大回流比,分离过程需消耗大量的低温热。考虑到精丙烯塔的塔顶与塔底温差仅为10 ℃左右,且正好分布于气分装置的夹点两侧,如果采用热泵技术,可大大减少该塔所需的低温热。同时由于减少了热媒水的需求量,原用于加热循环热媒水的DCC装置主分馏塔塔顶循环油可直接作为在气分装置中温位相对较高的脱丙烷塔再沸热源,使得装置的热量利用更为高效。

要在气分装置精丙烯塔增设热泵流程,对已有的气分装置热泵流程进行研究,认为最佳热泵流程为采用精丙烯塔塔底产品丙烷(体积分数98%)作为循环介质[11],相关工艺流程示意如图6所示。为了不破坏精丙烯塔内原有的气液平衡,压缩机出口压力与精丙烯塔塔釜压力相同,设为2.15 MPa。节流阀压力以节流并闪蒸后液相温度满足塔顶油气换热温差为准,设为1.14 MPa。由图4所示,热泵应提供7.91 MW的再沸负荷。热泵流程中,塔底再沸物流分为两路,一路281.3 t/h的液相丙烷继续在再沸器中通过循环热媒水加热气化,另一路111.6 t/h的丙烷作为热泵流程的循环介质。热泵系统压缩机功率为0.88 MW,可减少塔底7.91 MW的再沸负荷和塔顶7.26 MW的冷凝负荷。

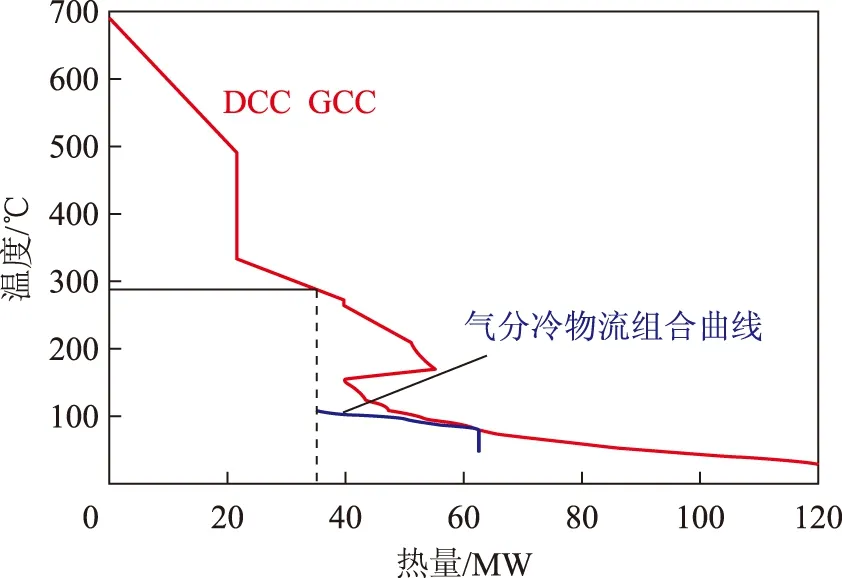

增加精丙烯塔的热泵流程后,将调整后的气分装置冷物流组合曲线重新置于DCC装置的GCC曲线下方,如图7所示。从图7可以看出,DCC和气分装置低温热源热阱完全匹配。增设热泵后具体的热媒水网络示意如图8所示。

图6 精丙烯塔热泵工艺流程示意

图7 热泵-热集成方案下DCC装置GCC曲线及气分装置的冷物流组合曲线

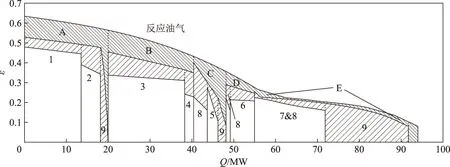

2.2.2换热过程ε-Q图分析图9为热泵-热集成联合方案下DCC装置主分馏塔的ε-Q图。经计算,热泵-热集成联合方案下,DCC装置换热网络过程损为15.43 MW,气分装置换热网络过程损为2.52 MW,热泵流程过程损为0.48 MW,共计18.43 MW。相比直接热联合方案下的损(21.22 MW)降低13.1%。

图8 热泵-热集成方案下循环热媒水换热流程示意

图9 热泵-热集成方案下DCC装置主分馏塔的ε-Q图—分馏过程的损; —换热网络的损。A—油浆; B—一中循环油; C—柴油; D—塔顶循环油; E—塔顶油气。1—高压蒸汽; 2—原料油; 3—稳定塔塔底再沸油; 4—解吸塔塔底再沸油; 5—富吸收油; 6—脱丙烷塔塔底再沸油; 7—解吸塔塔底再沸油; 8—热煤水; 9—空冷水冷

2.2.3节能效果分析表6为DCC-气分装置热泵-热集成方案下的冷热公用工程消耗情况。DCC-气分装置热泵-热集成联合方案共需蒸汽发生器8台,换热器14台,再沸器9台,空气冷却器28台,水冷却器37台;此外,需增加压缩机1台,节流阀1个,闪蒸罐1个;热泵-热集成方案下DCC装置发生3.5 MPa蒸汽67.8 t/h,DCC和气分装置的总冷却负荷为80.55 MW;热联合需要循环热媒水622.1 t/h,将其从0.45 MPa增压到0.65 MPa需要消耗泵功36.1 kW。

表6 热泵-热联合方案下的公用工程消耗汇总

2.3 方案对比

对比表5和表6的DCC-气分装置循环热媒水直接热集成方案与热泵-热集成方案的节能效果。相对于直接热集成方案,热泵-热集成方案减少了1.0 MPa蒸汽消耗量20 t/h,减少了约26.66%的循环热媒水量,减少了7.41 MW的冷公用工程负荷,减少了8台换热器,但是增加了2台再沸器,5台水冷器,1台压缩机,1个节流阀和1个闪蒸罐,同时增加了0.88 MW的压缩机功耗。对于多产丙烯的DCC工艺,采用热泵-热集成方案需要更多的设备投资费用,但是可获得更佳的节能效果。

3 结 论

对于多产丙烯的DCC工艺,DCC装置的剩余低温热难以满足气分装置的热量需求,采用热泵-热集成流程是提高能量回收效率的有效方法。案例研究结果表明,采用热泵流程可减少DCC装置和气分装置1.0 MPa蒸汽消耗共20 t/h,减少冷公用工程负荷7.41 MW,热泵-热集成方案节能效果更佳。

[1] 马永乐,王军峰,喻辉,等.流化催化裂化生产丙烯技术分析[J].石油炼制与化工,2011,42(10):13-17

[2] 卢捍卫.多产丙烯的催化裂化工艺技术探讨[J].炼油设计,2000,30(11):10-14

[3] Meng Xianghai,Xu Chunming,Gao Jinsen.Production of light olefins by catalytic pyrolysis of heavy oil[J].Petroleum Science and Technology,2006,24(3/4):413-422

[4] 王达林,张峰,冯景民,等.DCC-plus工艺的工业应用及适应性分析[J].石油炼制与化工,2015,46(2):71-75

[5] 颜艺专,陈清林,张冰剑,等.催化裂化主分馏塔的模拟策略与用能分析优化[J].石油炼制与化工,2008,39(6):35-40

[6] 田涛.催化裂化主分馏塔取热分布优化及操作影响研究[J].石油炼制与化工,2014,45(10):67-71

[7] 王兵,田野,王凯凯,等.基于能量集成的催化裂化主分馏塔取热优化[J].现代化工,2014,34(8):162-165

[8] 曾敏刚,华贲,尹清华,等.催化裂化-气体分馏热联合装置的能量优化方案[J].石油炼制与化工,2000,31(11):30-33

[9] 束仁龙.催化裂化与气体分馏装置热联合运行分析及工艺改进[J].石化化工应用,2010,29(5):104-106

[10]叶剑云,陈清林,张冰剑,等.加氢裂化装置高压换热流程损分析与改进[J].石油炼制与化工,2010,41(3):74-78

[11]朱玉琴,张海瑞.热泵精馏气体分馏装置的用能分析[J].石油与天然气化工,2015,44(5):116-120

CenterforPetrochemicalEnergyConservation,SunYat-senUniversity,Guangzhou510275)

ANALYSISANDEVALUATIONOFHEATINTEGRATIONSCHEMESFORDEEPCATALYTICCRACKINGANDGASSEPARATIONUNITS

Chen Jingyi, Wang Kan, Zhang Bingjian, Chen Qinglin

(SchoolofChemicalEngineeringandTechnology,GuangdongEngineering

DCC(Deep Catalytic Cracking)is a catalytic conversion process derived from the FCC(Fluid Catalytic Cracking)process,using heavy feedstocks for producing more propylene.The absorption-stabilization system of DCC unit and the gas separation unit followed requires more low-grade heat,compared with the conventional FCC unit.Hence,the heat integration schemes of DCC and gas separation unit have significant impacts on the low-grade waste heat recovery,steam balance and cooling duty.In this paper,exergy analyses with two heat integration schemes of DCC and gas separation units,including the direct heat integration scheme based on circulating hot water,and the scheme based on the heat pump process,are presented using process simulation software andε-Qdiagram.The analysis results show that the heat integration scheme based on the heat pump process can reduce 13.1% exergy loss of heat exchange process and the consumption of 1.0 MPa steam 20 t/h,but needs higher equipment investment costs.According to the study,the optimal matching of low-grade heat sources and sinks in DCC and gas separation units is a vital factor of increasing the energy efficiency.

DCC; gas separation; heat integration; heat pump

2017-03-15;修改稿收到日期:2017-05-21。

陈璟仪,硕士研究生,主要从事催化裂化装置节能改造工作。

陈清林,E-mail:chqlin@mail.sysu.edu.cn。

国家自然科学基金项目(21276288)和国家基金石化联合基金项目(U1462113)。