冷硬板表面条状缺陷的分析与消除

2017-09-07亓萌

亓 萌

(山东泰山钢铁集团有限公司,山东271100)

冷硬板表面条状缺陷的分析与消除

亓 萌

(山东泰山钢铁集团有限公司,山东271100)

通过对影响下游客户产品表面质量的冷硬板表面条状缺陷进行分析,跟踪生产过程的工艺控制、职工操作、设备维护等方面,确定了产生冷硬板表面条状缺陷的原因,通过对工艺数据的调整、轧辊的磨削、工艺润滑系统的维护,消除冷硬板表面条状缺陷,提高了产品质量,满足了客户使用要求。

冷硬板;表面条状缺陷;工艺优化

钢卷轧制后随着加工硬化的产生塑性降低,强度、硬度升高,生产的冷硬板产品适用范围受到限制,通常作为镀锌产品的基板,也可作为90°折弯、低冲压材料,此类用途对原料和轧制要求较为严格。泰钢冷轧生产的厚度≤0.25 mm的薄规格冷硬板以镀锌基板为主,经过长期的摸索和实践,产品的板型和板面质量稳定,满足了客户的使用要求。

近段时间客户反馈冷硬板板面发现条状缺陷,产品加工后无法有效覆盖,影响产品表面质量。为此我们对冷硬板板面的条状缺陷进行了分析、研究,制定了一系列措施,解决这一质量问题。

1 生产工艺

冷硬板产品的生产工艺流程为:热轧原料→推拉式酸洗机组→950 mm六辊可逆冷轧机组→精整机组剪边→打捆入库。

2 冷硬板条状缺陷的原因分析

2.1 缺陷形貌

产品条状缺陷形貌如图1所示。

2.2 生产现状

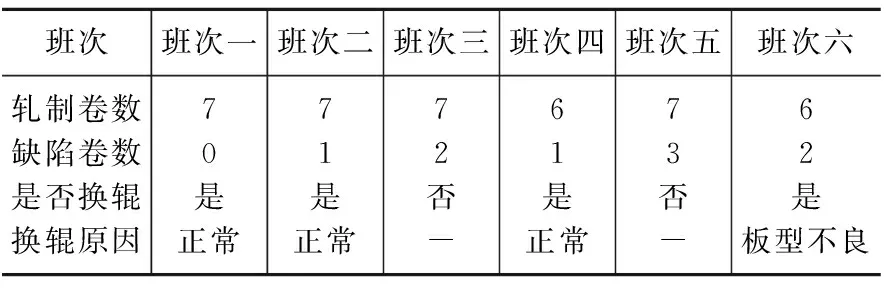

根据客户的反馈,我们对厚度≤0.25 mm的薄规格冷硬板的生产进行了跟踪,跟踪结果见表1。

(a)

(b)

表1 薄规格冷硬板生产跟踪(厚度≤0.25 mm)

通过表1可以看出,条状缺陷出现的频率较大,导致产品质量受到影响,同时我们也对厚度≥0.25 mm的产品进行了跟踪,发现条状缺陷出现频率较低。

2.3 原因分析

2.3.1 原料状况

通过开卷对原料上下表面进行观察,均未发现板面质量缺陷,条状缺陷的出现也不固定,与原料本身的缺陷位置无法对应,因此认为原料本身不是产生此类缺陷的根本原因。

2.3.2 工艺参数

重点对轧制工艺的执行情况进行了对比,轧辊的换辊量、辊系的配对直径、换辊后的轧辊校验和热辊、轧制规程的执行等各方面均符合要求,因此认为工艺参数不是产生此类缺陷的根本原因。

2.3.3 机组辊系

在钢卷产生条状缺陷后采取了换辊处理,对换下的工作辊进行表面检查发现有与板面位置对应的凹坑缺陷,因此确定工作辊是产生此类缺陷的原因之一。

2.3.4 其它辊系

对与钢带表面接触的除油辊和出入口转向辊进行了检验,各辊系表面均未发现缺陷,出入口转向辊表面质量较好,除油辊表面不清洁,出现粘结异物状况,因此认为除油辊表面清洁度是产生此类缺陷的原因之一。

2.3.5 工艺润滑系统

重点对平床过滤机的使用、磁过滤器的使用、杂油撇除装置的使用进行了观察,同时从工艺润滑系统不同位置进行取样分析乳化液中的杂质和铁皂的含量,分析发现箱体取样点铁皂值达到0.9%,轧机喷洒处铁皂值达到0.6%,供液泵出口处取样点的铁皂值达到0.7%,由于化验数据可能会存在微小偏差,从近段时间的化验数据发现,经常出现铁皂值>0.5%的情况,由此判定工艺润滑系统中铁粉含量较高。化验过程中还发现乳化液中杂质较多,在轧制过程中,杂质可能会进入辊缝引起辊面损伤,因此认为工艺润滑系统的清洁度也是产生此类缺陷的原因之一。

2.4 缺陷产生机理分析

2.4.1 轧制辊系

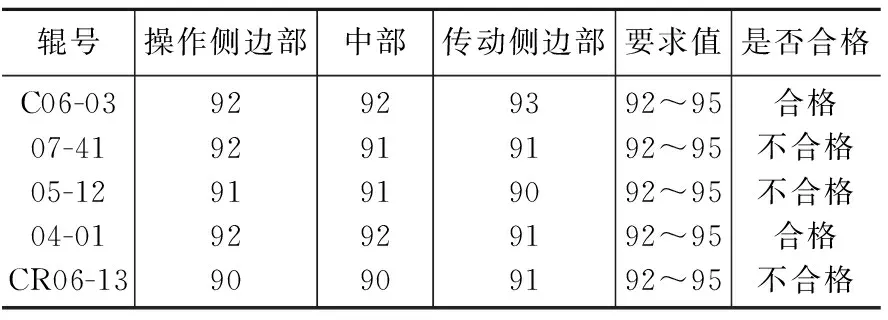

针对辊系硌伤的缺陷对轧机的工作辊和中间辊进行了硬度检测和工艺参数校正,工作辊硬度测量数据见表2。

表2 工作辊辊身硬度(HSD)测试结果

由表2可以看出,工作辊硬度普遍较低,现采用的Cr5轧辊其特点为硬度高,抗事故能力差,而现有的工作辊硬度处于标准硬度边缘或更低,不符合轧制薄规格产品的轧辊硬度要求,此类问题的出现与轧辊淬硬层的缩小、轧辊疲劳使用以及疲劳层未有效磨削等因素有关,同时在检查成对工作辊中发现,上下辊硬度偏差较大,大于要求的3HSD。当原料板面和乳化液中的杂质进入辊缝后,低硬度的轧辊会受到影响,产生辊面缺陷。

2.4.2 工艺润滑系统

工艺润滑系统中采用的是40目的过滤纸,采用人工开盒走纸方式,每两小时走纸一次,此过程中可能会出现滤纸偏斜或压盒后滤纸未压好等状况,造成局部无滤纸,过滤能力下降。磁过滤器虽然在运行,但吸粉效果较差,刮泥板刮泥效果差,或者刮泥板松动,将直接导致乳化液清洁度变差,铁粉含量、杂质含量升高,通过乳化液喷嘴进入辊缝中,产生轧辊硌伤或压入缺陷。

2.4.3 除油辊系统

轧机两侧的除油辊采用偏斜压下的方式,钢带表面的乳化液被除油辊挤下后,一部分残留在除油辊上,在开卷过程中可能会粘结酸洗板板面的细微杂质,在轧制过程中可能会粘结板面的铁粉,通过擦拭发现有大量的油污和异物粉状残留,当压下力较大时,可能会对板面产生压入性缺陷或划伤等质量问题。

3 缺陷解决对策

通过上述对缺陷产生机理分析,制定如下技术改进措施:

(1)调整轧辊系统参数。重新确定厚度≤0.25 mm薄规格产品使用的轧辊数据,上线轧辊的辊径配对≤1.5 mm,上下辊的硬度差≤2HSD,单支轧辊的三点硬度≥93HSD。轧辊磨削时,根据磨削量严格控制磨削,消除轧辊产生的疲劳层。

(2)调整工艺润滑系统。平床过滤机采用的是40目滤纸,可过滤10 μm的颗粒,因此在不增加滤纸过滤的前提下,确保人工走纸时滤纸不出现折叠、破损现象,箱盒压下时,确保滤纸边部压下到位,防止在大流量乳化液冲击下,因压下不足产生的滤纸松动等状况,提高过滤效果。修复磁过滤器系统,对刮油板进行修复,更换磁力较弱的磁棒,人工协助清理磁棒,杜绝因铁粉堆积产生磁力下降,规定每周三、周日对磁棒进行人工清理,控制乳化液检测指标铁皂值<0.5%。

(3)调整除油辊辊系。每生产两卷钢卷对机前、机后除油辊进行擦拭,提高辊系清洁度,防止异物粘接压入,同时每班次对出入口转向辊进行擦拭。

(4)对生产的钢卷进行逐卷检查,发现板面出现条状缺陷后立即更换工作辊,并对中间辊进行检查。

(5)轧辊磨削完成后,对轧辊表面进行覆膜,保护轧辊,轧辊上线时做好清理和辊面擦拭。

(6)轧辊更换完成后,对机前、机后进行乳化液喷洒,乳化液的喷洒压力>0.5 MPa,喷嘴角度及流量符合要求,冲洗机架和轧辊,防止异物造成辊系损伤。

(7)从乳化液箱体底部排放口排放部分乳化液后重新配液,逐渐改善乳化液清洁度。

(8)做好原料的检查工作,不轧制大面积锈蚀或连续点状锈蚀的钢卷,防止锈蚀缺陷引起辊系损伤。

4 结论

通过对轧辊、工艺润滑系统、除油辊、工艺指标和操作规范的改进,我们对后序轧制厚度≤0.25 mm冷硬板钢卷进行了跟踪,发现整改后条状缺陷出现频率降低,在持续整改后缺陷基本消除。随着工艺润滑系统清洁度的提高,钢卷板面的颜色由暗淡变为光亮,质量明显提高。

通过对冷硬板条状缺陷的分析与研究,改进措施后未再出现此类缺陷,轧机的生产质量稳步提高,产品降级率明显降低。同时通过各项技术参数和控制措施的实施为生产高质量的产品奠定了基础,逐步适应了钢铁行业高、精、特的产品质量需求。

编辑 陈秀娟

Analysis and Elimination of Strip Defects on the Surface of Chill Plate

Qi Meng

The strip defects on the surface of chill plate which influence the surface quality of downstream customer′s products have been analyzed, and the process control, employee operation and equipment maintenance in manufacturing process have been traced to confirm the reasons for the strip defects. The strip defects on the surface of chill plate can be removed by process data adjustment, roll grinding and lubrication system maintenance to improve product quality and meet the requirements of customer for use.

chill plate; strip defects on surface; process optimization

2016—10—26

亓萌(1987—),男,从事轧钢工艺技术工作。

TG333.7+2

B