看板管理在变速器生产线的设计与应用

2017-08-07王士琪,王雅君,王德权

王 士 琪, 王 雅 君, 王 德 权

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

看板管理在变速器生产线的设计与应用

王 士 琪, 王 雅 君, 王 德 权

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

针对汽车变速器生产线存在的故障信息反馈慢、追踪信息不及时等问题,从看板管理的概念出发,结合变速器生产线实际需求,提出基于物联网技术的看板管理系统设计方案,介绍了对产量看板模块工位效率及安东看板模块的设计和分析,实际应用验证了该方案能够提高故障的响应速度,有效地实现了生产作业执行情况的可视化动态监控。

看板管理;变速器生产线;模块化;LED电子看板

0 引 言

变速器生产线节拍和流程化生产模式决定了看板管理在企业中的地位。看板管理通过改善企业管理模式来提高生产线运作效率,作为企业相应部门与生产线信息传递的载体,实现了生产线与企业部门间的密切配合[1-2]。企业注重质量和效率,一方面,企业需要了解工位实际工作情况,以便及时规划、完善生产计划调度;另一方面,看板管理掌握设备层的动态状况,为设备管理、库存管理、质量管理的密切配合提供良好的平台,实现制造过程对生产计划的快速响应。看板管理将生产线暴露的问题以看板形式显示,系统将生产反馈信息实时传递到企业相应部门,便于做出及时处理,同时利用新型计算模式来提高工位及生产线生产效率,从而对生产过程工序起到控制作用。可见,看板管理的开发与应用使得生产状况得到了良好的改善[3-4]。

企业自身需求不同,生产模式自然不同,因此,看板管理系统从设计到应用存在明显差异。作者结合汽车变速箱生产线实践的特点与相应的业务需求,从系统架构设计、业务需求和故障反馈等方面提出了应用于变速箱生产线的电子看板管理系统,为企业生产、故障等有效信息的反馈提供了良好的技术解决方案[5]。

1 系统方案设计

1.1 系统框架设计

看板管理系统架构采用了分布式的架构模式,充分利用分布式软件架构的高内聚,低耦合特点,实现现场资源的协调运作(资源是分配),从而保证了系统的稳定性。本系统架构能够很好地保证变速箱生产线的稳定性,各个系统之间各司其职,分工明确,具有很强的独立性[6]。系统架构如图1所示。

图1 系统架构图

1.2 系统模块设计

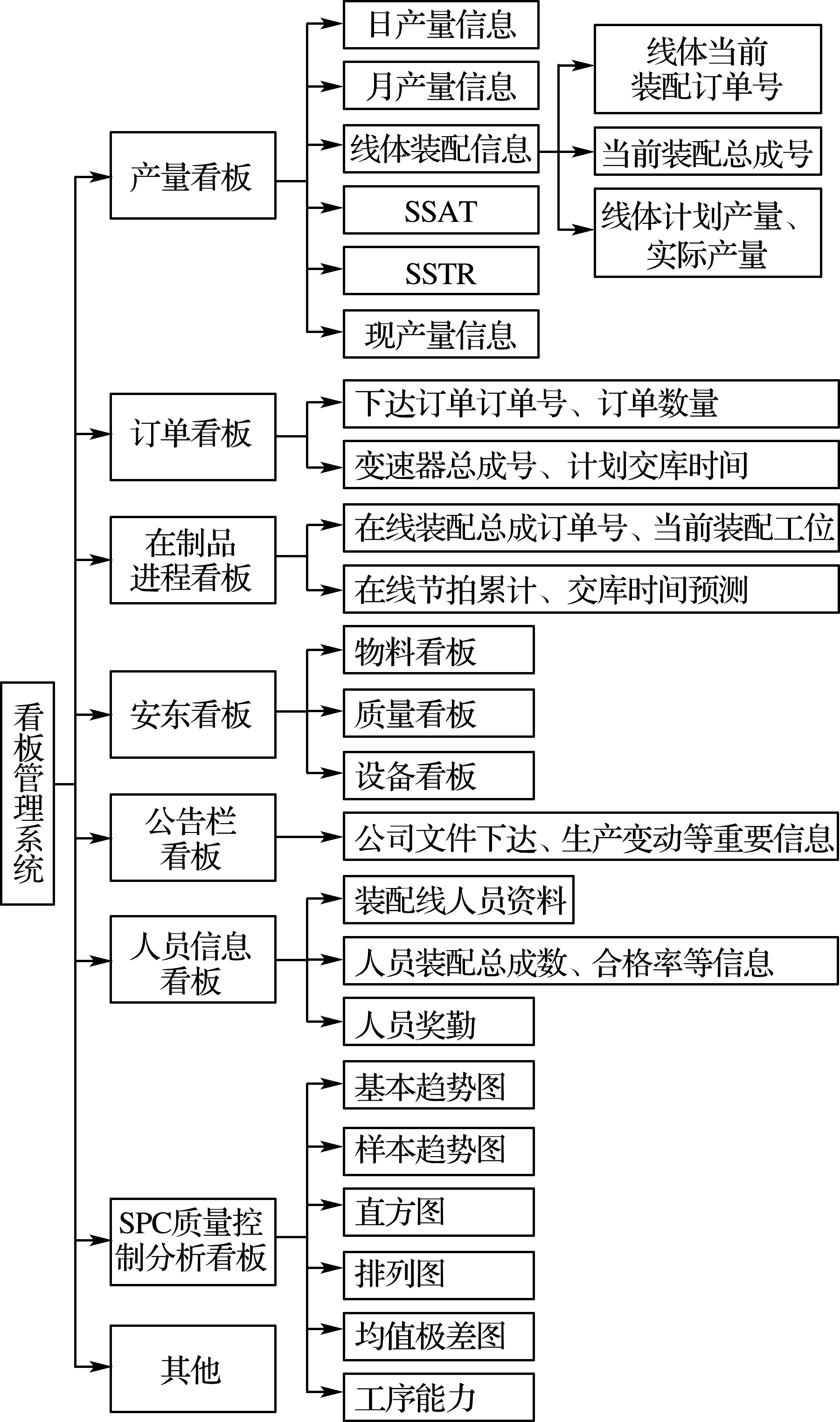

针对客户不同业务需求,采用配置型看板管理模式,基于模块化设计思想,将系统分为产量看板、订单看板、在制品进程看板、安东看板、公告栏看板、人员信息看板、SPC质量控制分析看板等功能模块。系统模块框架设计如图2所示。

(1)产量看板模块。产量看板模块主要包括月计划产量、月实际产量、日计划产量、日实际产量、班产量、SSAR、STAR等信息,实时反映当前变速器产量状况。

(2)订单看板模块。计划物流下达派工订单后,订单看板实时接收任务指令,对生产线订单信息进行整合[7]。

(3)在制品进程看板模块。在制品进程模块对变速器流转以及生产订单进程进行监控,该模块记录了变速器当前位置、生产节拍,系统根据流转日志对变速器交库时间进行实时预测[8]。

(4)安东看板模块。该模块包括设备看板、物料看板、质量看板三大模块[9]。设备看板利用OPC技术实现系统与设备之间的数据交换,当设备发生故障时,设备看板采集和存储变速器生产线有关设备状况、生产现状等多方面信息,并将相关信息显示到LED看板,现场装配人员、现场管理人员可以快速了解作业现场工作运转情况,以便及时解决生产中的问题;物料看板分为呼叫和响应,物料看板通过触发现场工位看板管理系统提供的物料请求按钮,将物料请求反馈到现场LED电子看板以及仓库LED电子看板,物料看板实时记录每一次物料请求发生的时间、地点以及请求的响应情况等信息,现场人员对呼叫信息进行分析处理,从而有效地改善了生产和管理情况,物料看板减少库存的同时,提高了生产效率,实现了“拉动式”生产;质量看板模块真正将“不制造缺陷、不传递缺陷、不接受缺陷”的精益生产理念应用到实际生产中。

图2 看板管理系统

捕食线虫真菌是一种既可以营腐生生活,也可以以营养菌丝特化形成捕食器官捕食线虫的真菌类群,具备较强的环境适应能力〔8〕。有关捕食线虫真菌的分离、纯化技术和鉴定方法已很成熟。综合以上特点,捕食线虫真菌是作为微生物多样性分布格局研究的理想对象。

(5)SPC质量控制分析看板模块。操作人员根据分析侧重点的不同,选择分析类型。 SPC质量控制分析看板模块对采集数据进行实时在线分析,如分析品质问题异常的情况,管理人员通过曲线波动情况做出及时处理,进而保证产品质量[10]。

(6)人员信息看板模块。该模块记录生产线装配人员实际装配情况,将人员、产量、生产信息进行整合,模块包括工位人员信息、当前生产线出勤人数、人员装配合格率等信息。

(7)公告栏看板模块。此模块显示公司下达的重要文件、生产变动、紧急通知等信息。

2 技术基础

在系统实现的过程中,主要应用SQL Server 2008数据库、Microsoft Visual Studio 2010开发环境中的 .NET技术、SPC统计过程控制(Statistical Process Control)及WebSocket技术。系统研究与开发采用面向对象的软件开发思想。通过Socket与WebSocket技术建立了窗体客户端程序与网页间的可靠连接,从而保证数据传输稳定与快捷。

SQL Server 2008引入了Microsoft Windows的 .NET Framework 的公共语言运行库 (CLR) Common Language Runtime组件的集成。可以用任何支持的 .NET Framework的语言创建存储过程、触发器、用户定义的类型、用户定义的函数和用户定义的聚合函数[11]。

HTML5技术中的WebSocket协议的出现,实现了浏览器与窗体客户端程序之间的双向互动,有效的保证信息传输。采用WebSocket protocol 通信协议,实现Web应用不需要每次都发起HTTP请求来建立与服务端的连接,而是仅在第一次请求连接后就建立起TCP Socket连接,从而基本做到通信的时时响应,提高了通信效率[12]。HTML5 WebSocket在应用层实现了与TCP Socket如下几点相同的功能。

3 系统模块流程设计

系统着重对产量看板、安东看板模块进行了设计和分析。该模块的设计与开发在提高了生产效率的同时保证产品的质量,通过对故障信息的可视化管理,确保故障的准确快速处理。

3.1 产量看板模块工位效率分析

看板管理引入用于分析变速箱生产线生产效率的全新概念:SSAR和STAR。新的分析模式完善了变速器生产线精准效率分析体系,为评判生产线效率提供一项新的指标。

SSAR:日合格变速器总台数与日生产总数之比。合格定义:按照计划顺序生产,不区分制度时间,即使在制定时间外完成装配,只要按照顺序完成,即为合格。

STAR:日合格变速器总台数与计划总台数之比。合格定义:相对计划设定时刻,在±1 h内完成装配下线,即为合格。SSAR和STAR的计算公式:

SSAR=(A/B)×100%

STAR=(C/D)×100%

式中:A为日合格变速器总台数(当日按照上线顺序在下线工位通过的总台数);B为日生产变速器总台数;C为日合格变速器总台数(计划时间±1 h 内下线工位通过的总台数);D为日计划总台数。

实际应用效果:变速器生产线日计划生产200台变速器,计划下午4点完成,生产过程中变速器总成生产顺序未发生变化,在下午5点时已完成180台,剩余20台在0.5 h后完成,计算可得SSAR为100%,STAR为90%。

3.2 安东看板模块分析与设计

安东看板模块是看板管理系统的重要组成部分,主要用来收集与统计装配线信息,便于控制生产节拍,故障发生时将故障信息及时反馈到相关生产部门(生产科、设备科、质量科等),方便相关人员做出处理,从而最大限度降低故障发生率,提高产品合格率,完善企业生产体系。

变速箱生产线物料出现缺料、错料、不合格物料时,工作人员点击看板管理界面对应物料呼叫按钮,人为对工位物料故障进行呼叫处理。系统将故障信息实时存储及显示(显示到现场、仓储LED);仓储物流按照需求进行拣料、配送,物料送达后工作人员进行物料呼叫复位,LED随之更新;看板系统与质检部门协定质量缺陷类型,装配出现问题后操作人员进行呼叫,系统将呼叫信息进行存储及显示(LED或外部设备),故障排除后人工复位确认,LED同时更新;看板管理系统为设备看板与PLC之间故障信息的传递提供接口,当故障发生时,系统利用OPC技术采集PLC信号[13],设备安东在保障故障存储的同时,有效地缩短了故障处理时间,安东看板流程如图3所示。

图3 安东看板流程图

4 系统的应用

看板管理在变速生产线的应用使企业实时了解变速箱生产线实际生产状况,产量看板和安东看板两大模块保证故障的快速处理,提高产品质量,为企业提供了良好的关于如何提高生产效率、快速处理生产故障的解决方案。

[1] 栗贺友,郝建男.看板管理在企业的应用[J].工业工程与管理,2013(2):2-4.

[2] 杨星建.看板管理与制造企业的竞争力[J].湖南大学学报(社会科学版),2001,15(4):1-2.

[3] 赵静.看板管理在供应链系统的研究及其应用[D].杭州:浙江工业大学,2009.

[4] 杨慧文.拉动式生产研究及看板管理应用[J].消费导刊,2007(2):2-3.

[5] 何海燕.看板管理——实施准时化生产的有效手段[J].上海汽车,2005(1):1-3.

[6] 王成桥,乔非.ERP与MES集成模式方法研究[J].工业工程,2006,9(2):77-81.

[7] 王德权,黄成海.汽车发动机装配线MES中的订单管理系统[J].组合机床与自动化加工技术,2013(2):127-129.

[8] 苗瑞,孙小明,李树刚,等.基于小批量生产的统计过程质量控制研究[J].计算机集成制造系统,2005,11(11):1633-1635.

[9] 沈斌,陈伟.发动机装配生产线ANDON系统的关键技术实现[J].新技术新工艺;2007(2):1-2.

[10] 梁奎,郭顺生.基于SPC的ERP质量管理系统的研究与实现[J].机械研究与应用,2011(3):10-11.

[11] 温照松,易仁伟,姚寒冰.基于WebSocket的实时Web应用解决方案[J].电脑知识与技术,2012,8(16):3826-3828.

[12] 谷震离,杜根远.SQLServer数据库应用程序中数据库安全性研究[J].计算机工程与设计,2007,28(15):3717-3719.

[13] 石灵丹,华斌,朱歆州,等.基于OPC技术的PC与西门子PLC的实时通讯[J].船电技术,2011,31(1):9-12.

Design and application of spectacular management in transmission production line

WANG Shiqi, WANG Yajun, WANG Dequan

( School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian 116034, China )

Based on the concept of Kanban management and the actual demand of transmission line, a design of Kanban management system based on internet of things was put forward to solve the problems of the production line for automobile transmission including the slow feedback of fault information, delay of the tracking information and so on. The design and analysis of the production efficiency and Kanban module station of Andon were introduced, and the actual application result showed that the scheme could improve the response speed of the fault, which could realize the visualization of dynamic monitoring of the implementation of production operations effectively.

Kanban management; transmission lines; modular; LED electronic billboards

2015-11-13.

王士琪(1989-),男,硕士研究生;通信作者:王雅君(1974-),女,讲师.

TP274

A

1674-1404(2017)04-0309-04

王士琪,王雅君,王德权.看板管理在变速器生产线的设计与应用[J].大连工业大学学报,2017,36(4):309-312.

WANG Shiqi, WANG Yajun, WANG Dequan. Design and application of spectacular management in transmission production line[J]. Journal of Dalian Polytechnic University, 2017, 36(4): 309-312.