水乳化萃取与冷冻破乳化释放组合提取茶籽油

2017-08-07龙俊敏鄢祥辉赵荣彬曾哲灵

龙俊敏,鄢祥辉,赵荣彬,3,蔡 玲,郭 振,曾哲灵,

(1.江西生物科技职业学院 动物科学系,南昌330200; 2.南昌大学 资源环境与化学工程学院,南昌330031;3.江西省药食同源植物资源高值化利用重点实验室,南昌330031; 4.江西生物科技职业学院 园林系,南昌330200; 5.南昌大学 食品科学与技术国家重点实验室,南昌330047)

油脂加工

水乳化萃取与冷冻破乳化释放组合提取茶籽油

龙俊敏1,鄢祥辉2,赵荣彬2,3,蔡 玲4,郭 振3,5,曾哲灵2,3,5

(1.江西生物科技职业学院 动物科学系,南昌330200; 2.南昌大学 资源环境与化学工程学院,南昌330031;3.江西省药食同源植物资源高值化利用重点实验室,南昌330031; 4.江西生物科技职业学院 园林系,南昌330200; 5.南昌大学 食品科学与技术国家重点实验室,南昌330047)

采用湿法超微粉碎、水乳化萃取与冷冻破乳化释放的方法,以水为提取剂从茶籽仁中提取茶籽油。采用单因素及正交试验法,研究料液比、乳化萃取时间、冷冻温度、冷冻时间4个因素对茶籽油提取率的影响,优化水乳化萃取与冷冻破乳化释放组合提取茶籽油工艺条件。试验得到水乳化萃取与冷冻破乳化释放组合提取茶籽油的适宜工艺条件为料液比(茶籽仁与水的质量比)1∶4、乳化萃取时间4.0 min、冷冻温度-15℃、冷冻时间5.5 h,在此条件下茶籽油的提取率可达91.3%。

茶籽油;湿法超微粉碎;乳化萃取;冷冻破乳化释放

目前,茶籽油的工业化提取方法皆存在不同问题[1]。压榨法提取茶籽油,存在枯饼中残油率较高、茶籽中的还原糖类在热压榨过程中会发生褐变而使油脂色泽加深之不足[1];有机溶剂浸提法提取茶籽油,存在生产设备及操作要求较为严格、提取过程存在安全隐患和污染环境等问题[2-3];水酶法提取茶籽油,存在茶籽油较易水解而使酸值升高、酶用量过多而使成本升高、无法适用工业化生产[4]。超临界CO2萃取法、超声波辅助提取法、反胶束技术萃取法等其他提取法都各有缺点[5-8]。以水为溶剂、采用水乳化萃取与破乳化释放组合技术提取茶籽油,提取温度低,茶籽蛋白及其他成分不会变性,产品质量有保障,生产成本较低,节能环保,属于高效、绿色提取油脂工艺技术[9-10]。

1 材料与方法

1.1 试验材料

茶籽,产于南昌市新建县;茶籽经脱壳得到茶籽仁(其中油脂含量25.3%、蛋白质含量13.5%、淀粉含量18.6%、茶皂素含量10.6%);氢氧化钠、氢氧化钾、无水乙醇、酚酞指示剂、硫代硫酸钠、苯、乙醚、甲醇、乙酸、异辛烷、碘化钾、淀粉等均为分析纯。

TDL-5型低速离心机,JMS-50胶体磨,PL-203型电子天平,索氏抽提仪,BS223S电子天平,DC-3020低温水浴锅,LXJ-ⅡB型高效离心机,HG101-2电热鼓风干燥箱。

1.2 试验方法

1.2.1 茶籽油的水乳化萃取

用粉碎机将茶籽仁粗粉碎,然后将粉碎后茶籽仁与水按比例混合后进入胶体磨内进行湿法超微粉碎乳化萃取一定时间,得到水-茶籽油-蛋白质乳浊液。

1.2.2 混合相的离心分离

将水-茶籽油-蛋白质乳浊液进入低速离心机离心分离,在一定转速离心一定时间,得混合相(茶籽油-蛋白质-水乳液相)、水相(含可溶性淀粉和蛋白质)和重固相。混合相进入冷冻破乳化工序。

1.2.3 冷冻破乳化释放

混合相在低温环境下冷冻一定时间,取出升温,解冻完成时得到上层为茶籽油相和下层为湿蛋白质固相。

1.2.4 离心分离茶籽油

破乳化后的料液进入高速离心机在一定转速下离心分离,上层即为油相(茶籽油)。

1.2.5 茶籽油提取率的计算

茶籽油提取率=茶籽油质量/萃取用茶籽仁中茶籽油质量×100%

2 结果与讨论

2.1 水乳化萃取茶籽油单因素试验

通过对水乳化萃取和冷冻破乳化释放的基本条件及原理进行研究,针对料液比、乳化萃取时间、冷冻温度、冷冻时间4个条件进行研究,水乳化萃取与冷冻破乳化释放对茶籽油提取的工艺条件优化的因素水平,从而确定水乳化萃取茶籽油的最佳工艺条件。

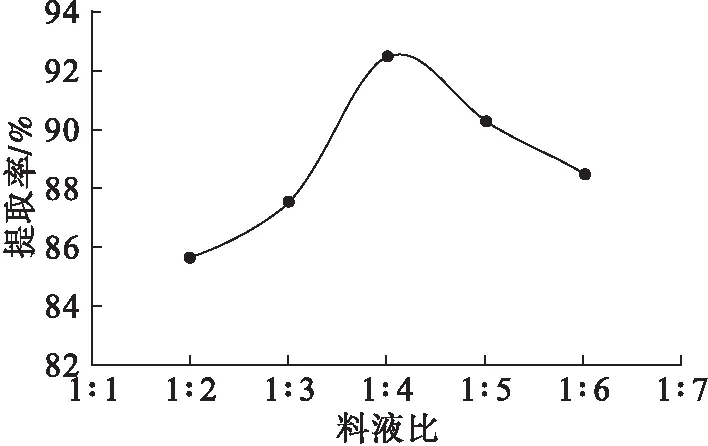

2.1.1 料液比对茶籽油提取率的影响

按料液比1∶2、1∶3、1∶4.、1∶5、1∶6将茶籽仁与水混合,经胶体磨湿法超微粉碎乳化萃取4 min后,经离心分离得混合相(茶籽油-蛋白质-水乳液相),混合相在-15℃的条件下冷冻4.0 h,取出于30℃升温5 h,以4 000 r/min、10 min为离心分离条件,研究料液比对茶籽油提取率的影响,结果如图1所示。

图1 料液比对茶籽油提取率的影响

由图1可以看出,茶籽油提取率随着料液比的增大而增大,即随着混合相的含水量增加,提取率随之提高,但是达到一定料液比后,提取率没有太显著地提升。分析是由于混合相中含水量的增多,降低了相邻水滴间的碰撞难度,增加有效碰撞概率,有利于油膜排液破裂,水滴聚并。因此,比较适宜的料液比为1∶4。

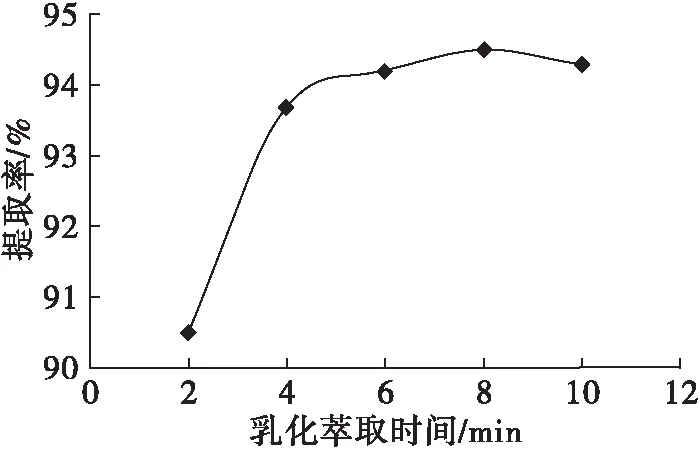

2.1.2 乳化萃取时间(湿法粉碎时间)对茶籽油提取率的影响

按料液比1∶4将茶籽仁与水混合,经胶体磨湿法超微粉碎乳化萃取2、4、6、8、10 min后,经离心分离得混合相,在-15℃的条件下冷冻4.0 h,取出于30℃升温5 h,以4 000 r/min、10 min为离心分离条件,研究乳化萃取时间对茶籽油提取率的影响,结果如图2所示。

图2 乳化萃取时间对茶籽油提取率的影响

由图2可以看出,茶籽油提取率随乳化萃取时间的延长而提高。乳化萃取时间的延长有助于茶籽油的乳化萃取,但是当乳化萃取时间达到4 min后,乳浊液粒度无法继续减小,再延长乳化萃取时间对提取率的影响很小,并且增加耗能。因此,选择乳化萃取时间为4 min。

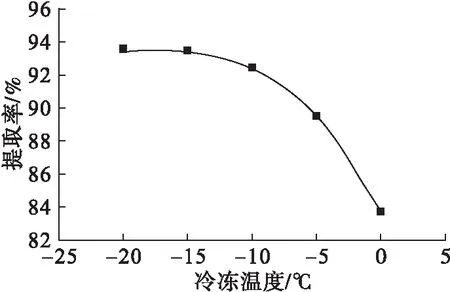

2.1.3 冷冻温度对茶籽油提取率的影响

按料液比1∶4将茶籽仁与水混合,经胶体磨湿法超微粉碎乳化萃取4 min后,经离心分离得混合相,混合相分别在0、-5、-10、-15、-20℃条件下冷冻4.0 h,取出于30℃升温5 h,以4 000 r/min、10 min为离心分离条件,研究冷冻温度对茶籽油提取率的影响,结果如图3所示。

图3 冷冻温度对茶籽油提取率的影响

由图3可以看出,随着冷冻温度的降低茶籽油提取率出现升高的趋势,在-15℃达到最大值,再降温提取率并无明显变化。由于在冷冻过程中,连续相即水相冻结体积膨胀并产生冰晶,从而促进油膜破裂,在解冻过程中油滴发生聚集,从而达到破乳化的效果。之后持续降温,不能使水相体积持续变大并产生冰晶,从而破乳化率并没有得到明显的升高。因此,综合提取率和能耗方面,-15℃为比较适宜的冷冻温度。

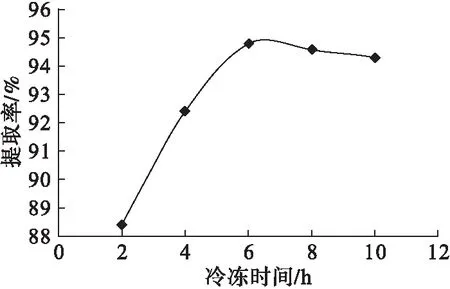

2.1.4 冷冻时间对茶籽油提取率的影响

按料液比1∶4将茶籽仁与水混合,经胶体磨湿法超微粉碎乳化萃取4 min后,经离心分离得混合相,混合相在-15℃分别冷冻2、4、6、8、10 h,取出于30℃升温5 h,以4 000 r/min、10 min为离心分离条件,研究冷冻时间对茶籽油提取率的影响,结果如图4所示。

图4 冷冻时间对茶籽油提取率的影响

由图4可以看出,混合相在-15℃冷冻,茶籽油提取率随冷冻时间延长先呈递增趋势,在6 h达最大值,随着冷冻时间的继续延长茶籽油提取率并无明显增加。这是由于在-5.0℃以下,冷冻4 h混合相已经达到凝固点。因此,从耗能和提取率综合考虑,选取冷冻时间6 h为最佳。

2.2 水乳化萃取茶籽油工艺条件优化

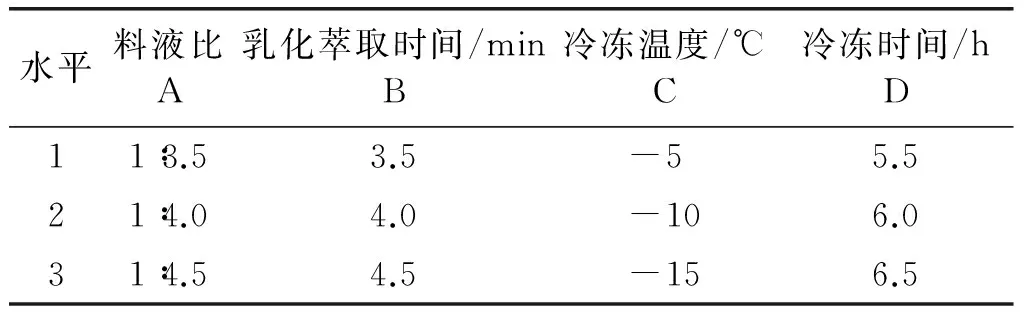

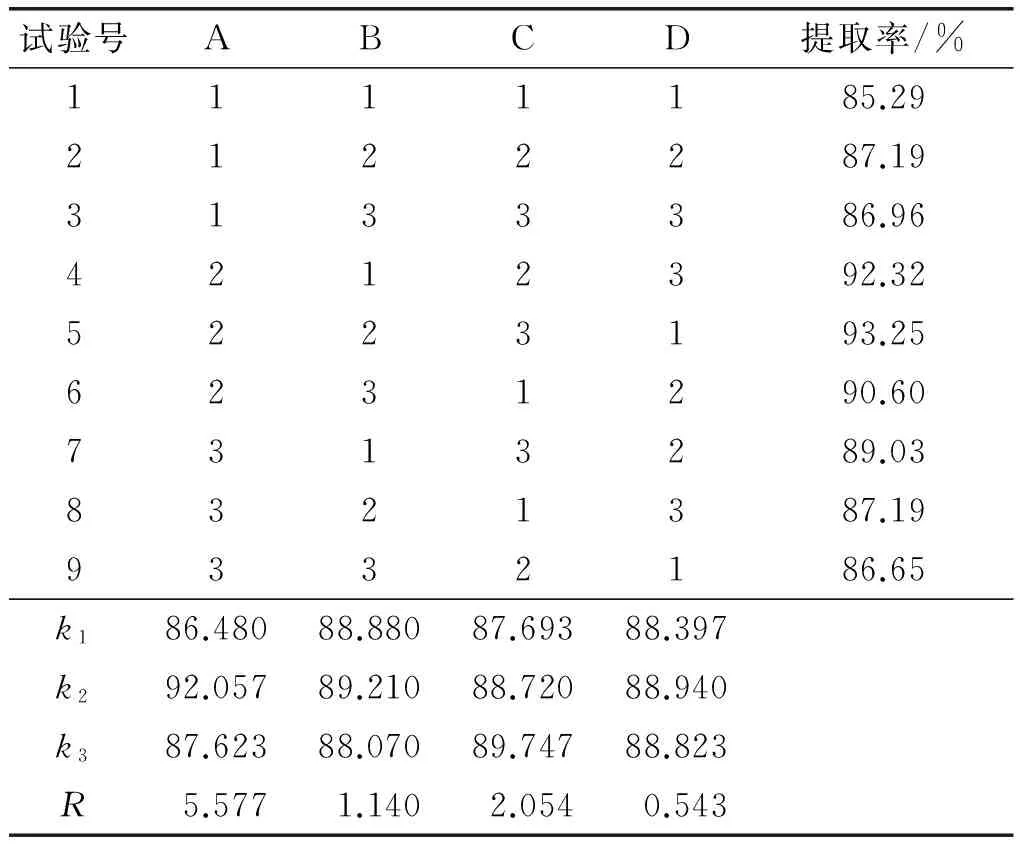

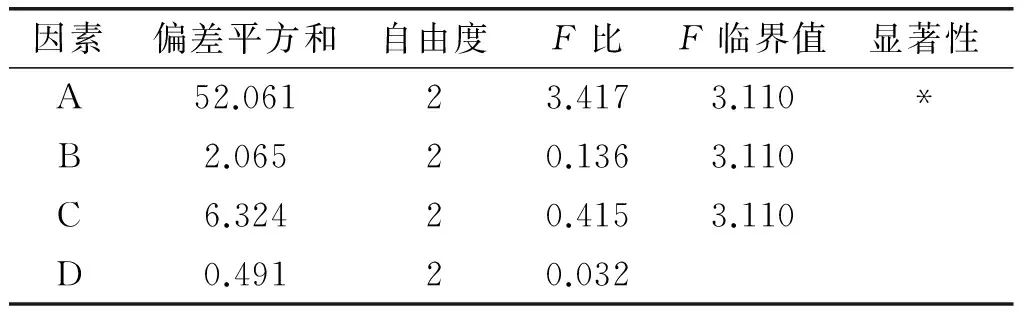

在单因素试验基础上,取料液比、乳化萃取时间、冷冻温度、冷冻时间进行四因素三水平正交试验。以茶籽油提取率作为评价指标,确定水乳化萃取茶籽油适宜的工艺条件。试验因素水平见表1,正交试验结果见表2,方差分析见表3。

表1 试验因素水平

表2 正交试验结果

表3 方差分析

由表3可以看出,4个因素的影响大小为A>C>B>D,料液比的影响较大,且对整个工艺优化有显著性影响。由表2可以看出,料液比对试验结果影响为A2>A3>A1;乳化萃取时间对试验结果影响为B2>B1>B3;冷冻温度对试验结果影响为C3>C2>C1;冷冻时间对试验结果影响为D2>D3>D1。由于D因素的影响很小,从成本上考虑选取D1作为最优影响因素。综上,水乳化萃取茶籽油的最适宜提取工艺条件为A2B2C3D1,即料液比1∶4,乳化萃取时间4.0 min,冷冻温度-15℃,冷冻时间5.5 h。对优化的工艺条件进行试验验证,得到茶籽油的提取率为91.3%。

水乳化萃取所得茶籽油具有茶籽油固有气味,无异味,水分及挥发物为0.17%,不溶性杂质为0.89%,酸值(KOH)为2.1 mg/g,过氧化值为3.2 mmol/kg,均低于茶籽油(原油)国家标准。茶籽油脂肪酸主要由油酸和亚油酸组成,其中油酸46.7%,亚油酸27.7%,棕榈酸15.2%,异油酸3.4%,硬脂酸4.6%,其他酸2.4%。

3 结 论

以水为溶剂、采用水乳化萃取与冷冻破乳化释放组合技术提取茶籽油,其最适宜工艺条件为料液比(茶籽仁与水的质量比)1∶4、乳化萃取时间4.0 min、冷冻温度-15℃、冷冻时间5.5 h,在最适宜工艺条件下茶籽油提取率可达91.3%。此外,该工艺技术具有提取温度低、茶籽蛋白及其他成分不会变性、产品质量有保障、节能环保、生产成本低等优势,属于高效、绿色提取茶籽油工艺技术。

[1] 马力,陈永忠,陈隆升.茶油不同提取方法的比较分析[J].农产品加工(学刊),2010(11):12-13.

[2] 方伟,赵国志,李子明,等.油脂浸出技术与管理的进步[J].中国油脂,2002,27(1):7-13.

[3] 赵国志,刘喜亮,刘智锋.油脂浸出的新溶剂与新工艺[J].粮油食品科技,2005,13(6): 16-18.

[4] 郭华,周建平,廖晓燕.油茶籽的细胞形态和成分及水酶法提取工艺[J].湖南农业大学学报(自然科学版),2007,33(1):83-86.

[5] 尹卓容.超临界CO2萃取玉米胚芽油 [J].中国油脂, 1996,21(5):34-35.

[6] 刘雷,陈丽娜,陈星. 超声波辅助提取油莎豆油脂工艺研究[J]. 粮油加工,2009(11):40-42.

[7] 于研.微生物发酵法提取大豆油脂的研究[D].哈尔滨:东北林业大学,2012.

[8] 姜崇斌,陈复生.反胶束技术萃取植物蛋白和油脂的研究进展[J].食品研究与开发,2007,28(12):164-167.

[9] 刘肖丽,吴雪辉.不同提取方法对茶油品质的影响[J].食品工业科技,2012,33(24):307-310.

[10] 苗大娟.樟树籽仁油水提取技术的初步研究[D].南昌:南昌大学,2012.

Extraction of oil-tea camellia seed oil by water emulsification extraction and freezing demulsification release

LONG Junmin1, YAN Xianghui2, ZHAO Rongbin2,3, CAI Ling4,GUO Zhen3,5,ZENG Zheling2,3,5

(1.School of Animal Science, Jiangxi Biotech Vocational College, Nanchang 330200, China; 2.School of Resources, Environmental and Chemical Engineering, Nanchang University, Nanchang 330031, China;3. Jiangxi Province Key Laboratory of Edible and Medicinal Plant Resources, Nanchang 330031, China;4.Landscape Departments, Jiangxi Biotech Vocational College, Nanchang 330200, China; 5.State Key Laboratory of Food Science and Technology, Nanchang University, Nanchang 330047, China)

The wet ultrafine grinding, water emulsification extraction and freezing demulsification release methods were used to extract oil-tea camellia seed oil with water as extraction agent. The effects of solid-liquid ratio, emulsification extraction time, freezing time, and freezing temperature on the extraction rate of oil-tea camellia seed oil were studied by single factor experiment and orthogonal experiment to optimize the extraction conditions. The results showed that the optimal extraction conditions of oil-tea camellia seed oil by water emulsification extraction and freezing demulsification release were obtained as follows: mass ratio of oil-tea camellia seed kernel to water 1∶4, emulsification extraction time 4.0 min, freezing temperature-15℃, and freezing time 5.5 h. Under these conditions, the extraction rate of oil-tea

camellia seed oil reached 91.3%.

oil-tea camellia seed oil; wet ultrafine grinding; emulsification extraction; freezing demulsification release

2016-09-23;

2017-03-06

龙俊敏(1984),女,讲师,硕士,研究方向为粮油加工(E-mail)longjunmin1116@163.com。

曾哲灵,教授(E-mail)zlzengjx@163.com。

TS225.1;TS201.1

A

1003-7969(2017)05-0008-04