基于最小质量的医用输液瓶吹塑结构影响因素研究

2017-08-02苏学满孙丽丽

苏学满,孙丽丽

(安徽工程大学机械与汽车工程学院,安徽芜湖241000)

基于最小质量的医用输液瓶吹塑结构影响因素研究

苏学满,孙丽丽

(安徽工程大学机械与汽车工程学院,安徽芜湖241000)

以某100mL医用塑料输液瓶为研究对象,采用Ansys软件对其吹塑成型过程进行有限元分析,并针对变形过程中瓶体出现的壁厚不均等缺陷,基于最小瓶坯质量,构建瓶坯结构的数学模型;利用通用全局优化算法对数学模型进行非线性曲线拟合分析计算,得到输液瓶坯各个部位的壁厚最优值,并计算出输液瓶吹塑成型后的壁厚均匀度和最小瓶坯质量。结果表明,与优化之前相比,瓶体壁厚均匀度得到提高,瓶坯质量大为降低,从而减少了聚丙烯(PP)材料的消耗,降低了企业的生产成本。

吹塑;Ansys软件;塑料输液瓶;非线性拟合;结构优化

0 前言

随着国家新医药产业政策的推动以及新材料技术的发展,塑料输液瓶包装已经逐步取代玻璃输液瓶包装成为医用输液瓶包装容器市场的主流产品。塑料输液瓶常见的方法主要有注—拉—吹制瓶法(分为一步法和二步法)、挤—拉—吹制瓶法和挤吹法。目前,欧美国家的生产线以一步法为主,而我国的生产线则以二步法为主,即成型过程中输液瓶瓶坯的注塑和瓶体的吹塑分别在不同的设备上进行。

在输液瓶吹塑过程中,其瓶身极易出现壁厚变薄现象,从而造成整个输液瓶制件壁厚均匀性大大降低。为了改善输液瓶产品的成型性能,提高输液瓶的成型质量,可以对瓶坯的结构和尺寸进行优化设计[1-2]。在整个吹塑过程中,输液瓶瓶坯的设计是最初阶段,国外主要依靠经验估算,国内相关企业一般利用试错法,这些耗费人力和时间的做法不利于成本的降低和新产品的开发。而1stOpt软件的优点是克服优化计算领域中使用迭代法必须给出合适初始值的难题,自行随机给出参数初始值,并通过通用全局优化算法对方程进行曲线拟合,最终得出最优解[3]。为此,在满足瓶体设计要求和性能指标的前提下,本文以输液瓶瓶坯质量作为目标函数来构建优化模型,以瓶体的壁厚均匀度作为性能约束条件,通过1stOpt优化算法对瓶坯结构进行分析计算[4],重新优化设计输液瓶瓶坯各个部位的壁厚,以提高吹塑后的壁厚均匀性,并得到最小的瓶坯质量,从而减少材料的消耗。

1 PP输液瓶工艺分析

100mL输液瓶属于椭圆形中空瓶体容器,其结构尺寸如图1所示,其中瓶口部分外缘直径为 31.5mm,带有2个环形凸起,尺寸分别为3.25mm×2mm和1mm×2mm;瓶身主体部分高度为87mm,在外部带有圆弧连接;瓶底部分长度为60.7mm,宽度为39.5mm,底部带有凹槽,凹槽深为4mm。该输液瓶的总高度为100mm,最薄处的壁厚为0.8mm,材料为PP,其性能参数如表1所示。

图1 100mLPP输液瓶结构尺寸Fig.1 Structure size of 100mL PP infusion bottle

由于该医用PP输液瓶的瓶口尺寸小,瓶身尺寸大,结合相关企业生产实际,文中采用二步法注—拉—吹工艺,即首先在注塑工位上利用注塑机将熔融塑料注入注塑模具内加工成输液瓶瓶坯,接着在吹塑工位上将瓶坯进行适当的加热后进行吹塑,最后经保压、冷却后开模取出输液瓶瓶体塑件。

表1 PP的基本性能参数Tab.1 Basic performance parameters of PP

2 初始工艺方案分析

2.1 初始瓶坯尺寸的选择

如图2所示,输液瓶初始瓶坯的瓶底和瓶身部分壁厚均匀,均为2.94mm。瓶口部分的外径为 31.5mm,并有2个环形凹槽,尺寸分别为1mm×2mm和3.25mm×2mm;瓶底部分的外径为 25.0mm,内径为 19.12mm;瓶身总高为77mm。此外,初始瓶坯的质量为12.205g。

图2 输液瓶初始瓶坯Fig.2 Initial infusion bottle embryo

2.2 有限元模型的建立

2.2 .1 模型的简化

在输液瓶由瓶坯吹塑成瓶体的过程中,由于三维实体的模拟分析方程计算量较大,分析时间较长,故进行了一定的简化处理:

(1)忽略瓶坯的瓶口部分。因为输液瓶的瓶口部分在瓶坯的注塑过程中已经直接成型,在吹塑过程中不再参与变形[5-6],所以在有限元模型建立时可以忽略不建,而只需要建立参与吹塑的瓶体部分即可。

(2)选取整个模型的1/2进行仿真试验。因为输液瓶瓶坯和吹塑模具均为轴对称结构,因此在吹塑过程中产生的各种变化均具有对称性,所以选取整体模型的1/2进行模拟与整体模拟结果基本一致,而且可以节省计算时间。

(3)将输液瓶的三维模型简化为二维模型,并假设输液瓶坯已经放置在模具中[7]。

简化后的输液瓶吹塑过程有限元模型如图3所示。

图3 简化后的有限元模型Fig.3 The simplified FEM model

2.2 .2 边界条件的设定

首先把简化模型转化成Drawing.sat文件导入到前处理器Gambit中,然后采用Pave(非结构性网格)对2个面域进行网格划分。其次,在定义介质时,设定SD1为输液瓶吹塑模具,设置为流体(Fluid);SD2为输液瓶瓶坯,设置为固体(Solid)。最后,进行边界类型和条件的设置,将输液瓶瓶坯的各条边的名字分别设定为BS1、BS2、BS3……等,其中定义BS1为对称轴;BS2表示瓶坯外表面,为自由表面,向x方向运动,与BS5接触;BS3表示瓶坯上边界,法向速度和切向速度为零;BS4表示瓶坯内表面,为保证瓶坯吹胀成型,定义法向压力即吹胀压力,其值为0.2MPa;BS5为接触边界。如图4所示。

2.2 .3 模具参数的设定

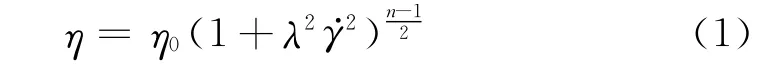

将参数计算模型定义为黏度随剪切速率变化模型,流体类型选择广义牛顿流体等温流动问题,计算过程中不考虑温度、重力和惯性力的影响[8-9]。瓶坯吹胀时流体沿重力方向y方向流动,且gY=-981cm/s2。材料的密度为0.9g/cm3,材料的黏度随剪切速率的变化由Bird-Carreau本构方程[10]给出,其表达式为:

式中 η0——零剪切黏度,Pa·s

图4 边界条件的设定Fig.4 Boundary conditions'setting

λ——松弛时间值,s

γ·——剪切速率,s-1

n——幂率指数

2.2 .4 网格的重置

在输液瓶吹塑成型模拟过程中,网格可能会发生较大的变形,属于大变形问题。为了保证模拟顺利进行,也为了真实反映吹塑时的实际情况,需要进行网格重置。选择SD1为网格重置区域,BS2为主移动面,因为瓶坯较薄,故采用薄壳法进行整体网格重置。瞬态迭代参数设置如下:初始时间和结束时间分别为0、1s,初始步长、最小步长和最大步长分别为0.002、10-7、0.002s,惩罚因子为0.01。

建立了100mL输液瓶吹塑成型的有限元模型之后,利用Ansys软件对其吹塑过程进行数值模拟。

2.3 输液瓶初始方案分析

从图5(a)、(b)可知,瓶坯的瓶口处最先接触到吹塑模具,其余部分在此过程中的变形基本同步,输液瓶属于自由吹塑过程。输液瓶壁厚的最大值出现在最先贴近模具型腔内壁的瓶口部分,达到2.9360mm。这是因为当瓶坯贴近吹塑模具型腔内壁后,其x方向的位移量基本上不再发生变化,从而造成此处的吹胀比较小,输液瓶成型制件的壁厚较大。

随着吹塑过程的进行,瓶坯的厚度逐渐减小。从图5(c)开始,输液瓶瓶坯的中部开始接触到吹塑模具的内壁,并逐渐与模具内壁完全贴合,此后不再发生变形或仅仅只发生较小的变形。此后瓶坯上部的圆角部分也开始向模具上方贴近,当吹塑时间(t)=0.03928s时,瓶坯上部与模具内壁完全贴合,如图5(d)所示。当t=0.04539s时,瓶坯底部开始与吹塑模具底部的凸起部分接触,并逐渐形成输液瓶底部的凹陷区域,如图5(f)~(g)所示;当t=0.05421s时,瓶坯下部的圆角部分与模具下部完全贴合,输液瓶吹塑过程结束。输液瓶壁厚的最小值出现在瓶身下部外侧的圆角部分,达到0.8886mm。作为瓶坯与吹塑模具最后接触和贴合的部分,此处在其他部分发生变形时,始终要参与整个吹塑变形过程,所以产生的变形较大,壁厚变薄现象十分严重。此外,瓶身上部外侧圆角部分的壁厚也出现壁厚变薄现象。由于成型后的瓶体上这两处圆角部分的壁厚变化较为剧烈,而瓶坯的总质量是恒定的,所以使得整个输液瓶制件的壁厚均匀性大大降低,也使得产品的品质受到影响。

图5 输液瓶壁厚分布图Fig.5 Wall thickness distribution diagram of the infusion bottle

3 瓶坯结构优化数学模型的建立

在PP输液瓶二步法注拉吹生产过程中,输液瓶瓶坯和吹塑后瓶体制件的各项性能取决于瓶坯的结构尺寸(如瓶坯的高度、壁厚等)和工艺参数(如注塑压力、保压压力、拉伸比和吹胀比等)。因此,除了选择合适的工艺参数外,对瓶坯的结构尺寸进行优化设计也十分重要。为了提高PP输液瓶制件的壁厚均匀性,改善产品的成型性能,可以根据瓶体的最终形状,将瓶坯上即将参与大变形的主要区域的型胚加厚,不参与吹塑变形部分的型胚减薄。即根据100mL输液瓶的结构和性能参数,可以进行决策变量的选择,以输液瓶的瓶坯质量作为优化模型的目标函数,根据设计参数、加工工艺和性能指标等约束条件,利用1stOpt软件中的通用全局优化算法(UGO)对优化模型进行分析计算,最终可以得到瓶坯各个部位的壁厚最优值。

图6 输液瓶瓶坯与瓶体结构示意图Fig.6 Schematic diagram of the infusion bottle and the embryo

3.1 瓶坯的结构参数

在PP输液瓶吹塑过程中,输液瓶的瓶坯与瓶体之间遵守质量守恒定律,变形前后的体积也保持不变。输液瓶制件的最终形状决定了初始瓶坯的结构尺寸设计,瓶坯与瓶体的结构参数示意图如图6所示。其中,瓶坯主要由瓶口段、直边段、过渡段、中段和底端五部分组成,图中的F、C、T、M和B分别表示瓶口段、直边段、过渡段、中段和底端,Th表示壁厚,L表示长度。由于瓶口段在吹塑时基本不参与变形,直边段在吹塑时的形变程度也远远小于其他部分,所以输液瓶瓶坯结构优化设计的范围主要是过渡段、中段和底端区域。图6中LF、LC、LT、LM、LB分别为瓶坯瓶口段、直边段、过渡段、中段和底端的长度;ThT、ThM分别为瓶坯过渡段和中段的壁厚;DT、DB分别为瓶坯过渡段的内径和底端的外径。

对于输液瓶而言,只要能选择适当的吹胀比,就能顺利地成型出合格的零件。由于输液瓶吹塑的吹胀比为型坯的总拉伸比,是轴向拉伸比和周向吹胀比的乘积[11],即:

式中 m0——总拉伸比

A、B——分别为轴向拉伸比和周向吹胀比

Lb、Lp——分别为瓶体和瓶坯的长度,mm

Db、Dp——分别为瓶体和瓶坯的直径,mm

根据塑料瓶设计指导手册可知,PP的轴向拉伸比和周向吹胀比的取值范围分别为1.5~2.5和3~5之间,即:

此外,由图3可知:

则:

式中 Lb-t、LT——分别为瓶体过渡段和瓶坯过渡段的长度,mm

为减小计算量,可以认为瓶体的长度Lb、直径Db和过渡段长度Lb-t已知,即将其视为常量。

3.2 决策变量的选择

根据上述关系可知,利用输液瓶瓶坯的长度、过渡段、中段及底端的壁厚,以及过渡段的内径和中段的外径等参数,就可以得到其余的结构参数。所以将上述5个参数作为瓶坯结构优化时的决策变量,并定义为未知量Xi,如图7所示,其中X1=Lp、X2=ThT、X3=DT、X4=ThM、X5=DB,则X=[X1,X2,X3,X4,X5]=[Lp,ThT,DT,ThM,DB]。

图7 输液瓶瓶坯的决策变量Fig.7 Decision variables of the infusion bottle embryo

3.3 目标函数的建立

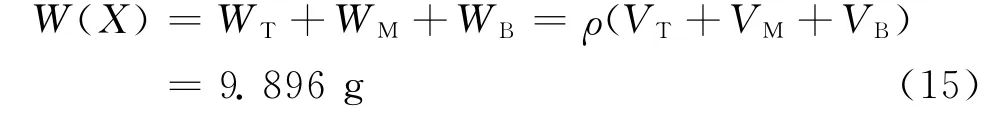

考虑到相关企业对生产成本和产品轻量化等方面的要求,在满足各项设计性能指标的前提下,总是希望能够用质量最小的瓶坯得到合格的输液瓶体,故将100mL输液瓶的瓶坯质量W(X)作为优化模型的目标函数:

W(X)=WT+WM+WB=ρ(VT+VM+VB)(9)式中 WT、WM、WB——分别为瓶坯过渡段、中段和底

端的质量,g

VT、VM、VB——分别为瓶坯过渡段、中段和底端的体积,mm3

ρ——瓶坯的密度,g/mm3

3.4 约束条件的选择

3.4 .1 设计参数的约束条件

由于输液瓶成型瓶体的壁厚必须满足国家相关标准的要求,所以在进行瓶坯设计时,也要参照相关的质量标准进行壁厚约束。查表得100mL输液瓶瓶体壁厚约束为:ThT≥0.85,ThM≥0.85,即:X2≥0.85,X4≥0.85,此外,由公式(6)得:0.40Lb<Lp<0.667Lb,0.20Db<Dp<0.667。

由于各设计参数均与决策变量有关:Lp=X1,Dp=X3+2 X4,则:0.40Lb<X1<0.667Lb,0.20Db<X3+2 X4<0.667Db。

3.4 .2 加工工艺的约束条件

在输液瓶瓶坯设计阶段,除了要考虑设计参数取值的限制范围,还要考虑实际生产过程中吹塑工艺实施的可行性。主要包括:

(1)注塑过程中的加工工艺约束:

瓶坯脱模性:DT<DB,DB<Z,即:X3<X5<Z。

(2)吹塑过程的约束:

拉伸杆间隙要求:Drod+RCI<DM<DF,即:Drod+RCI<X5-2 X4<DF。其中,Drod、RCI、DM和DF分别为拉伸杆的外径、拉伸杆间隙、瓶坯中段内径和瓶口段内径。

3.4 .3 性能指标的约束条件

针对输液瓶在初始方案吹塑时存在的壁厚变薄现象,需要对瓶坯结构进行优化设计。优化时必须着力提高输液瓶制件的壁厚均匀性,而瓶体壁厚均匀度f(X)是评价壁厚均匀的主要指标[4],且:

式中 Thi——数值模拟试验结果中每个网格节点的壁厚,mm

n——网格节点

根据相关企业目前生产的瓶体进行实测计算以及相关工艺数据要求,输液瓶的壁厚均匀度要求控制在一定的范围内(0.106≤f(X)≤0.142),所以将瓶体的壁厚均匀度f(X)作为性能约束条件。

3.5 边界条件的确定

由于Lb=87,Db=60.7,故得:34.8<X1<58.029,12.14<X3+2 X4<40.49。此外,根据设计指导手册可以得到瓶坯其他结构参数的取值范围,即:0.85≤X2<3.2,15<X3<26,0.85≤X4<3.2,15<X5<26。

4 基于最小质量的瓶坯结构参数优化设计

根据以上建立的目标函数[式(13)]和各约束条件,利用1stOpt软件平台编写程序编码如下:

Title“Fitting ofthe infusion bottle embryo weight model based on 1stopt”;

Constantρ,Lb,Lb-t,LT;

Parameter X1,X2,X3,X4,X5;

Variable W(Xi),Xi;

Function W(X);

Data;

……(数据部分省略)。

通过比较1stOpt软件中不同的优化方法,选择通用UGO进行自动拟合运算,其余参数选择缺省项,并设定迭代次数为30。通过其自主调整决策变量,求得的优化解如下:

则X=[X1,X2,X3,X4,X5]=[57.01,2.32,20.36,2.78,25.92]

将优化结果代入式(13),得到瓶坯质量为:

由此可见,与图2中初始瓶坯的质量12.205g相比,优化后单个瓶坯的质量降低了18.92%,这意味着企业的生产成本得到降低,而且也达到了轻量化的要求。

此外,优化前后各性能参数对比如表2所示。

表2 优化前后各性能参数对比Tab.2 Various performance parameters contrast before and after optimization

利用优化后的各个结构参数重新绘制输液瓶的瓶坯结构图,并重新利用Ansys软件进行数值模拟,得到输液瓶瓶体壁厚分布图如下图8所示。

在本次数值模拟后,将输液瓶底部中心点设为坐标原点,选取瓶体上等距离的若干节点,量取各节点对应的径向壁厚值,并对壁厚均匀度进行测算,得到输液瓶瓶体的壁厚均匀度f(X)=0.119,满足约束条件。

由优化前后的模拟数据,绘制出瓶体径向壁厚分布对比曲线如图9所示。从图9可以看出,当输液瓶瓶坯采用非均匀壁厚优化设计后,吹塑成型后的输液瓶瓶体的壁厚分布均匀性得到明显提高。成型后瓶体壁厚最大值由优化前的2.9360mm降低到1.8650mm,出现在最先贴近模具型腔内壁的瓶口部分。壁厚的最小值由优化前的0.8886mm降低到0.5765mm,出现在瓶身下部外侧的圆角部分。

图8 输液瓶瓶体优化后的壁厚分布图Fig.8 Wall thickness distribution diagram of the infusion bottle after optimization

图9 优化前、后瓶体径向壁厚分布曲线Fig.9 Radial wall thickness distribution curve before and after optimization

由此可见,通过1stOpt的UGO对PP输液瓶瓶坯进行拟合计算后得到的非均匀壁厚是可行的,既可以使输液瓶成型制件的壁厚分布均匀性得到提高,又可以满足企业对轻量化生产的要求。

5 结论

(1)建立了100mL输液瓶吹塑有限元模型,利用Ansys软件进行吹塑过程数值模拟,并对瓶体吹塑过程进行壁厚分析;

(2)针对初始方案中瓶体外侧圆角部分出现的壁厚严重变薄缺陷,构建瓶坯结构优化模型,利用1stOpt软件对瓶坯进行非线性分析计算,得到瓶坯各个部位的壁厚最优值;

(3)与优化之前相比,吹塑的瓶体整体壁厚分布更加均匀,且所需的单个瓶坯质量由12.205g降低到9.896g,达到了消除产品缺陷和产品轻量化的目的,也从另一方面表明1stOpt的UGO具有较强的寻优能力,可以作为类似塑料瓶坯结构优化设计的方法之一。

[1]印雄飞,苏良瑶.饮料PET瓶坯的数值模拟及优化设计[J].塑料工业,2011,39(12):52-54.Yin Xiongfei,Su Liangyao.Numerical Simulation and Optimal Design of Beverage PET Bottle Preform[J].China Plastics Industry,2011,39(12):52-54.

[2]周 烨,辛 勇.瓶坯尺寸对拉伸吹塑成型PET瓶壁厚分布的影响[J].工程塑料应用,2014,42(4):56-61.Zhou Ye,Xin Yong.Effects of Preform Size on the Thickness Distribution of Stretch-blow PET Molded Bottle[J].Engineering Plastics Application,2014,42(4):56-61.

[3]Cheng Xianyun,Chai Fuxin,Gao Jing,et al.1stOpt and Global Optimization Platform:Comparison and Case Study[C]//Proceedings of 2011 4th IEEE International Conference on Computer Science and Information Technology,Beijing:IEEE,2011:328-333.

[4]吕 超.PET瓶吹塑工艺及瓶坯结构参数的优化研究[D].杭州:浙江大学机械工程学院,2014.

[5]Yang Z J,Jones E H,Menary G H.Coupled Temperature-displacement Modeling of Injection Stretch-blow Moulding of PET Bottles Using Buckley Model[J].J Mater Proc Techn,2004,154-155:20-27.

[6]Yang Z J,Jones E H,Menary G H,et al,A Non-isothermal Finite Element Model for Injection Stretch-blow Molding of PET Bottles with Parametric Studies[J].Polym Eng Sci,2004,44(7):1379-1390.

[7]李道喜 .局部真空吸塑与挤出吹塑相结合的新工艺研究[D].重庆:重庆理工大学材料科学与工程学院.2012.

[8]Ishikawa T,Zmano T.Flow Patterns and Mixing Mechanism in the Screw Mixing Element of a Co-rotating Twin-screw Extruder[J].Polym Eng Sci.,2002,42(5):925-939.

[9]Ficarella A,Milanese M,Laforgia D.Numerical Study of the Extrusion Process in Cereal Production:Part II.Analysis of Variance[J].J Food Eng,2006,72(2):179-188.

[10]Larson R G.Constitutive Equations for Polymer Melts and Solutions[M].Boston:Butterworth-Heinemann,1988:178-180.

[11]洪慎章.实用吹塑成型及模具设计[M].北京:机械工业出版社,2007:37-38.

《中国塑料》中英文摘要书写要求

1 摘要的分类

(1)报道性摘要 报道性摘要是指明一次文献的主要范围及内容梗概的简明摘要,相当于简介。报道性摘要一般用来反映科技论文的目的、方法及主要结果与结论,在有限的字数内向读者提供尽可能多的定性或定量的信息,充分反映该研究的创新之处。

科技论著如果没有创新内容,如果没有经得起检验的各种不同的方法或结论,是不会引起读者的阅读兴趣的,所以学术性期刊多采用报道性摘要。篇幅一般为300字左右。

(2)指示性摘要 指示性摘要是指明一次文献的论题及取得的成果的性质和水平的摘要,其目的是使读者对该研究的主要内容(即作者作了什么工作)有一个轮廓性的了解。创新性较少的论文,一般写成指示性摘要,用于学术性期刊的简报、问题讨论以及技术性期刊等。一般为100字左右。

(3)报道-指示性摘要 报道-指示性摘要是介于两者之间,以报道性摘要的形式表述一次文献中信息价值较高的部分,而以指示性摘要的形式表述其余部分。以200字左右为宜。

2 摘要的几个特点

(1)完整 概括出文章的目的、方法、结果及结论;(2)简洁 排除常识内容,避免重复题目;

(3)独立 不得引用文中参考文献号、图号和公式号;

(4)具体 具体说明所取得的进展,例如某项性能指标提高的百分比,不要用“效果很好”、“得出了一些有意义的结论”等模糊的表达方式;

(5)便于收录 摘要、题名中应避免包含图、表、化学结构式、非公知公用的符号和术语等,以方便EI等文摘和题录数据库收录文本数据。

3 中文摘要的具体编写要求

(1)摘要应具有独立性和自含性,即不阅读报告、论文的全文,就能获得必要的信息。摘要中有数据、有结论,是一篇完整的短文,可以独立使用,可以引用,可以用于工艺推广;

(2)摘要应尽量简单,第一句话应避免重复题名或题名中的一部分,开门见山,删掉课题研究的背景信息;例如,文章的题目为“六种聚丙烯的性能研究”,摘要的第一句为“对六种聚丙烯的性能进行了研究”;

(3)摘要只叙述新信息和发现,应删除或减少原来的研究细节;

(4)摘要应包含与文章同等量的主要信息,供读者确定有无必要阅读全文,也供文摘等二次文献采用。摘要一般应说明研究工作目的、实验方法、设备、材料、结果和最终结论等,而重点是结果和给论;

(5)摘要中只出现最关键的数据;

(6)摘要不需要自己标榜自己的研究结果,如“实验结果将对塑料工业的发展具有重大促进作用”等;(7)摘要中不能出现图、表、参考文献的数据;

(8)摘要中的内容应在正文中出现,不表述个人观点,不能对正文进行补充和修改;

(9)摘要中的缩写在第一次出现时要有全称;

(10)摘要不能与结论过多重复。

例如摘 要:研究了聚丙烯/聚烯烃热塑性弹性体/纳米CaCO3(PP/POE/纳米CaCO3)复合材料的流变学行为,探讨了纳米Ca-CO3、POE添加量、剪切速率和温度对复合材料黏度的影响。实验数据显示,在较低剪切速率下,随纳米CaCO3添加量的增加,体系熔体黏度增加;在较高剪切速率下,随纳米CaCO3添加量的增加,体系黏度降低;增加POE添加量,复合体系的熔体黏度增大;纳米Ca-CO3的加入使复合体系的非牛顿指数减小,非牛顿性增强。PP/POE/纳米CaCO3(100/10/10质量份数,下同)体系具有高流动性,熔体流动速率为19.58g/(10min)。

4 英文题名及英文摘要的编写要求

(1)英文题名以短语为主,尤以名词短语为主,即题名基本上由1个或几个名词加上其前置和/或后置定语构成,如“Thermodynamic Characteristics of Heated-treated PVA Film”;

(2)在能够准确反映文章内容的前提下,字数越少越好,一般不超过2行,14个字;

(3)冠词可用可不用时均不用,如“The Application of PP in the Automobiles in China”中的2个冠词都可以不用;

(4)除本专业公认的缩略语外,不能用缩略语;

(5)英文摘要应是中文摘要的转译,要简洁、准确译出,考虑到英文语法或文字的要求,不必逐字对应,一般150~180字为宜;

(6)英文摘要中时态也以简练为佳,常用一般现在时、一般过去时,少用现在完成时和过去完成时,其他时态基本不用;

(7)原来摘要的首句多用第三人称This paper……等开头,现在倾向于采用更简洁的被动语态或原形动词开头。

(8)行文时最好不用第一人称,以方便文摘刊物的编辑刊用。

Study of Influencing Factors for Structure of Blown Molded Medical Infusion Bottles’Based on Minimum Mass

SU Xueman,SUN Lili

(School of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China)

This paper reported a case study on influencing factors for structure by taking a 100mL blown molded medical plastic infusion bottle as a sample.A finite element model was established for the blow molding process of this bottle and then analyzed with Ansys software.For the uneven wall thickness and other defects appearing in the deformation process of the bottle,a mathematical model for the structure of an infusion bottle embryo was established based on a minimum bottle embryo mass,and then it was analyzed and calculated by nonlinear curve fitting using universal global optimization.The optimum value for wall thickness in various parts of the infusion bottle embryo was achieved,and the evenness of wall thickness and the minimum mass of the bottle obtained from blow molding were calculated.Compared with the unoptimized results,the wall thickness evenness was improved,whereas the minimum mass was reduced.In this case,the production cost was reduced due to a decrease in the consumption of PP raw material after optimization.

blow molding;Ansys software;plastic infusion bottle;nonlinear fitting;structural optimization

TQ320.66

B

1001-9278(2017)07-0099-08

10.19491/j.issn.1001-9278.2017.07.017

2017-01-08

安徽省高等教育提升计划科研项目(TSKJ2017B05)

联系人,ssxxmm96@163.com