汽车纵臂与车架连接扭矩控制方法

2017-07-31李运发

李运发

(1.桂林客车发展有限责任公司,广西桂林541002;2.柳州五菱汽车工业有限公司,广西柳州545007)

汽车纵臂与车架连接扭矩控制方法

李运发1,2

(1.桂林客车发展有限责任公司,广西桂林541002;2.柳州五菱汽车工业有限公司,广西柳州545007)

以汽车纵臂装配过程为实例,介绍了生产过程汽车装配扭矩质量控制流程和关键扭矩监控方法,对汽车纵臂装配过程中出现的扭矩衰减进行了原因分析,阐述了对于联接件接合面有间隙造成的扭矩衰减可以采取二次拧紧的控制方法。

纵臂;扭矩衰减;二次拧紧

紧固件螺纹联接作为整车装配中重要的联接方式被广泛应用,螺纹联接方式看似简单,而其拧紧过程却颇为复杂,螺纹联接中存在的扭矩衰减则是整车实际装配中最常见的问题。一般情况下,采用定扭工具对螺纹副施加一次拧紧就可以满足工艺要求,但是由于某些联接件结构的特殊性,采用一次拧紧不能遏制扭矩衰减,需采取多次拧紧进行控制。本文就是通过解决纵臂与车架多螺栓联接扭矩衰减为实例,介绍生产过程螺栓扭矩监控方法,分析研究解决扭矩衰减的方法,为工程技术人员在处理类似扭矩问题的时候起到借鉴作用。

1 相关扭矩概念解释

(1)扭矩法:是利用扭矩与夹紧力在紧固件弹性区域内的线性关系而进行紧固控制的一种方法,现有绝大多数的整车装配工艺采用的均是直接拧紧至工艺设计的扭矩法来控制拧紧质量[1]。

(2)扭矩衰减:拧紧工作完毕后发生在紧固件上的扭矩降低现象即为扭矩衰减。衰减后扭矩低于目标范围值,称之为衰减出现异常[2]。

(3)二次拧紧:就是把装配过程分二次定扭进行,第一次进行预紧,拧到最终扭矩的1/2左右,第二次拧到最终扭矩。

2 整车装配扭矩质量控制流程

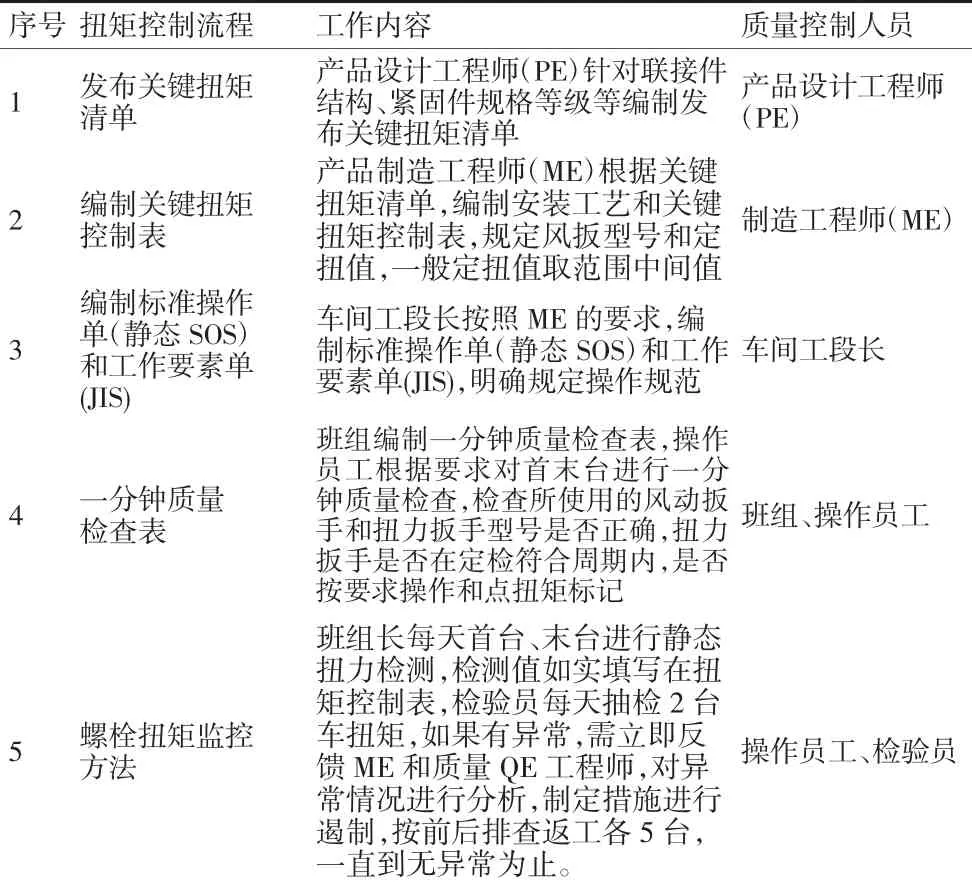

整车生产企业参照合资品牌企业的扭矩控制方法,经过几年的实践,形成了一套完整的装配扭矩控制办法,对关键扭矩进行有效的控制,控制流程如表1所列。

表1 生产过程关键扭矩控制流程

3 监控的过程及问题的处理

(1)扭矩监控工具。目前采用的扭矩监控工具是扭矩控制表,即QCOS(quality check operation sheet),QCOS是对工序控制操作风险因素评估的一种方法[3],是工位班组长用来定期跟踪关键扭矩测量结果的工具,是现场目视化看板,每月一张[4]。控制表由车间ME编制完成,标明上控制限MAX线、下控制限MIN线和上下控制限70%线,上、下控制线与70%线组成的区域称为A区。图1是根据PE发布的纵臂与车架联接螺栓扭矩设计值60~70 N·m编制的扭矩控制表。

图1 纵臂与车架连接螺栓扭矩控制表截图

(2)监控频次。每个工位班组长使用表盘式扳手1次/4 h检测本工位的关键扭矩值,填写记录。质量部的扭矩巡检员1次/4 h随机抽查1台车的关键扭矩,且每点测1个扭矩值,填写到记录表中。

(3)异常问题的处理。对于异常问题的处理方法常有以下几种:

1)对扭矩检测值达不到工艺规定扭矩值的,班组需调查问题根本原因,检查气压是否异常、动力工具是否异常、定值扳手是否异常、联接件是否异常,并制定纠正措施。

2)发现扭矩超标,往前往回100%检查直到连续5辆车扭矩合格,并记录对策和车架号。

3)连续4点在A区属于异常,需分析原因。

4)对于班组确认联接件、螺栓、操作工具、操作方法正确,扭矩值仍然出现异常的情况,班组应升级车间工程师分析处理,原因复杂时,车间工程师应组织PE、ME、QE分析解决。

4 纵臂与车架多螺栓联接扭矩衰减问题分析、解决实例

(1)扭矩监控出现异常问题描述

按QCOS扭矩控制要求检测扭矩值异常情况,工艺要求60~70 N·m,16颗螺栓中有6颗未达标,合格率只有62.5%.

(2)原因分析

按照人、机、料、法、环五个方面进行分析。

1)人:员工经过培训合格上岗,符合要求。

2)机:使用的风动扳手型号RS-F8PD1(60 N·m)、定扭扳手型号GF-NL-015(65 N·m)正确,定扭65 N·m扳手检定合格。

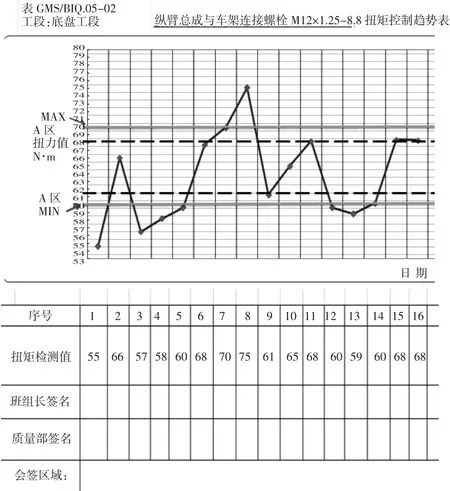

3)法:操作员工按如图2所示规定操作顺序1-4-2-3-5-8-6-7-9-12-10-11-13-16-14-15打扭力,符合要求;检测方法采用紧固法在工序完工后30 min内检测扭矩值,符合要求。

图2 纵臂螺栓拧紧顺序图

4)环:装配工装没有异常。

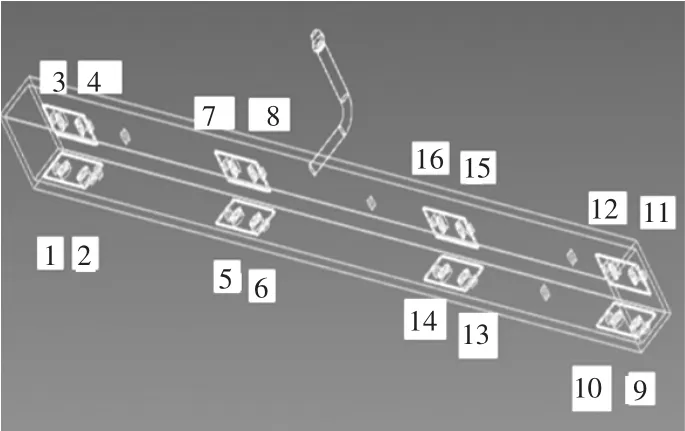

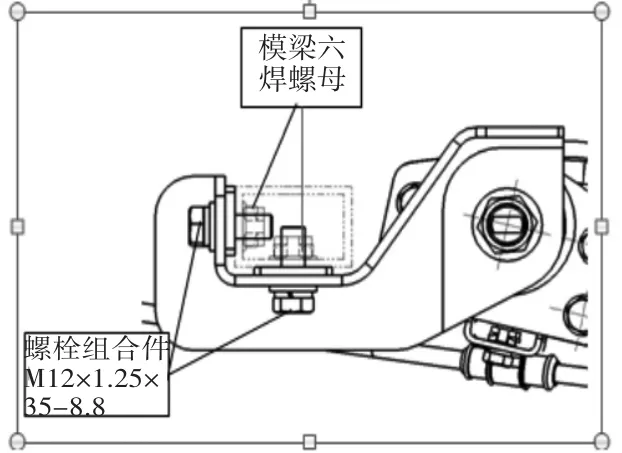

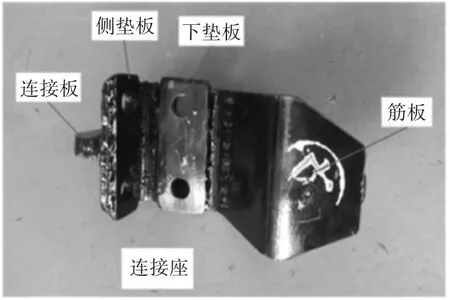

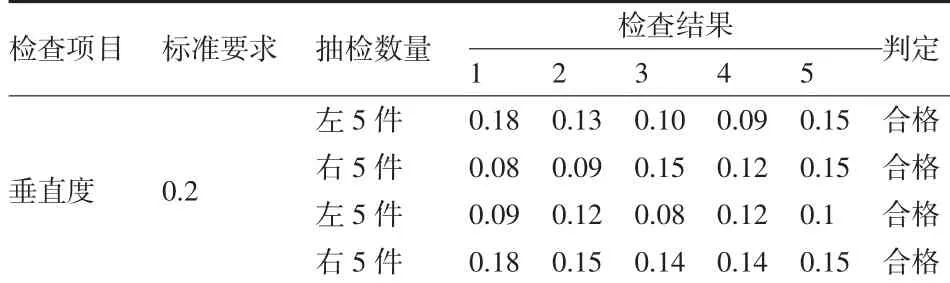

5)料:纵臂联接方式如图3所示,由纵臂连接座图4、车架横梁六图5和16个M12螺栓组成,其中纵臂连接座加工工艺较复杂,纵臂的连接件连接座由连接板、筋板、侧垫板和下垫板组焊而成,连接面直“L”型,实际制造过程中,受焊后变形和模具制造精度的影响,很难保证连接座与车身横梁连接完全贴合,后纵臂连接座侧垫板与下垫板的垂直度图纸规定为0.2,实际检测值如表2所列,达到图纸要求。

图3 纵臂与车架的联接结构

图4 纵臂连接座结构

图5 车架横梁六结构

表2 连接座侧垫板与下垫板的垂直度质量记录

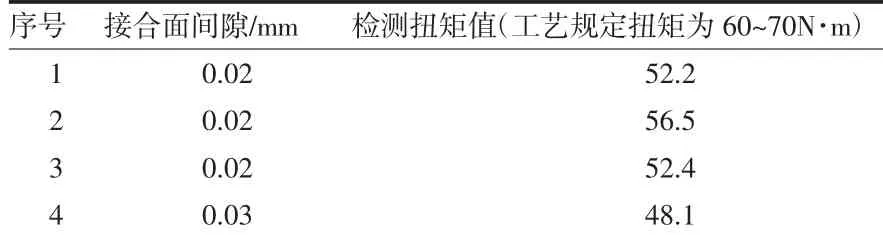

进一步调查发现装配预紧时部分螺栓出现有不贴合的情况,检测值如表3,说明连接面的贴合不平导致了扭矩的衰减,受到结构、工艺、成本的限制,提高连接件的制造精度已不可能,只能通过拧紧螺栓工艺方法的改善来消除扭矩的衰减。

表3 连接面间隙与检测扭矩值

(3)纵臂扭矩衰减的解决措施

A螺纹连接理论:根据螺纹连接的理论,由于连接的零件表面有间隙导致螺栓连接接合不够紧密而随着之后表面的相互磨合逐渐互相嵌入的时候发生扭矩衰减。较大的需要2个以上螺栓紧固的零件接合也属于这种情况。这种情况造成的衰减一般采用二次或多次拧紧的方法进行控制[5]。二次拧紧就是把装配过程分二次定扭进行,第一次进行预紧,拧到最终扭矩的1/2左右,停顿一定时间后,第二次拧到最终扭矩,通过延长拧紧时间增加应力释放,减少扭矩的衰减。

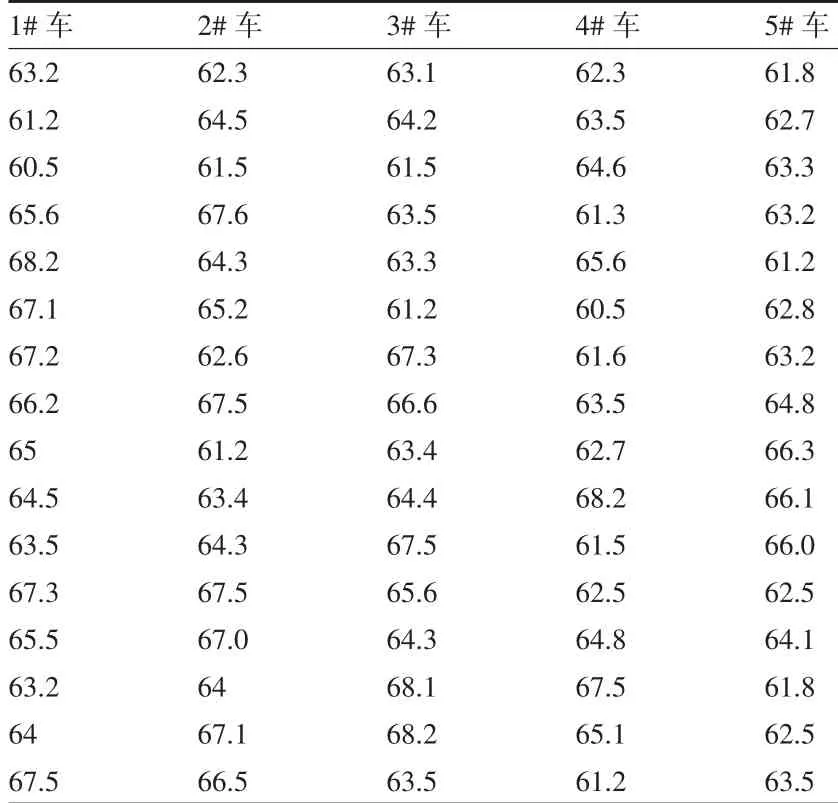

B实施二次拧紧:对工艺进行调整,在13工位定扭45 N·m预紧,消除接合面间隙的扭矩衰减,当变形达到一个稳定状态之后,由16工位实施最终定扭值65 N·m,按二次打扭矩后检测值如表4,扭矩合格率达到100%,完全满足工艺发布扭矩65±5 N·m要求,扭矩处于受控状态。修定纵臂安装工艺、标准操作单(静态SOS)和工作要素单(JIS),问题解决关闭。

表4 实施二次拧紧后扭矩检测数据

5 结束语

整车厂对扭矩控制是非常严格的,影响扭矩衰减的因素较多并且复杂,扭矩控制是汽车装配中最重要的质量保证措施。针对不同联接件的结构特点,选用不同的控制策略,可以更好地控制汽车装配扭矩,满足设计要求,提高整车可靠性。

[1]李斌.发动机缸盖螺栓拧紧工艺改进与扭矩在线质量控制研究[D].长春:吉林大学,2015.

[2]许承岩.汽车装配线扭矩控制的研究与改进[D].哈尔滨:哈尔滨工业大学,2011.

[3]傅莹,简谈零部件装配扭矩质量控制方法[J].中国质量,2011(1):40-43.

[4]李同科,简学利.动、静态扭矩在汽车装配扭矩控制中的应用[J].汽车工艺与材料,2010(04):1-3.

[5]王静.生产过程中扭矩衰减的控制方法[J].大众科技,2011(10):145-147.

Trailing Arm and the Frame Connection Torque Control Method of Automotive

LI Yun-fa

(1.Guilin Bus Development Co.,Ltd.,Guilin Guangxi 541002,China;2.Liuzhou Wuling Automobile lndustry Co.,Ltd.,Liuzhou Guangxi 545007,China)

Take automobile trailing arm assembly as example,introduce the quality control procedure of automobile assembly torque during production and monitor method on key torque,analysis the torque attenuation appear on automobile trailing arm assembly process,explain composition surface space cause the torque attenuation can be controlled by secondary tighten.

trailing arm;torque attenuation;secondary tighten

U469.11

A

1672-545X(2017)06-0130-04

2017-03-20

李运发(1964-),男,广西临桂人,本科,工程师,主要研究方向:整车装配质量控制。